Тема. Качество и контроль качества товаров

Качество товара раскрывается структурой его потребительских свойств, значения конкретных свойств фиксируется и указывается с помощью показателей, вводимых в разделы государственных стандартов или других нормативных документов государственного образца. Установление соответствия потребительных свойств товара нормам, которые определены стандартами, является задачей товароведной оценки качества.

Предмет товароведных исследований: научно обусловленная экспериментальная разработка требований к изделиям данного назначения, изучение свойств материалов, установление их целесообразности и пригодности для выработки данных изделий, выбор показателей качества, разработка методик проведения товароведных оценок. Предметом товароведных испытаний является оценка качества товаров по установленным показателям.

Наименование показателя служит качественной характеристикой товара. Например: массовая доля сухих веществ.

Значение показателя является результатом количественного и качественного измерения (размера и размерности). Значение показателя применяется для установления соответствия или несоответствия определенным требованиям или для констатации результатов измерений. Например: массовая доля сухих веществ 9,0 %.

Показатели качества по наименованиям делятся на группы в зависимости от характеризуемых свойств (единичные, комплексные и интегральные) или от назначения (базовые и определяющие). Классификация показателей качества и их значений представлена на рис. 1.

Рис. 1. Классификация показателей качества

Единичные показатели - показатели, предназначенные для выражения простых свойств товаров. Например, к единичным показателям относятся цвет, форма, целостность, кислотность и др.

Комплексные показатели - показатели, предназначенные для выражения сложных свойств товаров. Так, состояние мякиша хлеба - комплексный показатель, характеризуемый через ряд единичных: цвет, пористость, эластичность и др.

Интегральные показатели - показатели, определяемые как отношение суммарного полезного эффекта от использования продукции по назначению к затратам на разработку, производство, реализацию, хранение и потребление. Такой показатель обычно применяется при упрощенных расчетах конкурентоспособности товаров.

Базовые показатели - показатели, принятые за основу при сравнительной характеристике показателей качества. Примером базового показателя может служить цвет эталона, соответствующий цвету муки определенного сорта.

Как базовые могут быть использованы показатели базовых образцов аналогичной продукции, отражающие передовые научно-технические достижения, а также показатели стандартов или технических регламентов.

Определяющие показатели - показатели, имеющие решающее значение при оценке качества товаров. К ним относятся многие органолептические показатели - внешний вид, цвет всех потребительских товаров, вкус и запах пищевых продуктов; физико-химические показатели - массовая доля жира (в жиросодержащих продуктах - коровьем молоке, маргарине и др.), этилового спирта (в алкогольных напитках) и т.д.

Всем перечисленным показателям присущи определенные значения, которые делятся на следующие виды: оптимальные, действительные, регламентированные, предельные и относительные.

Оптимальное значение показателя - значение, позволяющее достигнуть наиболее полного удовлетворения части потребностей, которые обусловливает данный показатель.

Рис. 2. Показатели качества хлеба

Так, оптимальное значение показателя «внешний вид плодов и овощей» характеризуется типичными или свойственными природному сорту формой, окраской, чистой и сухой поверхностью без повреждений. Такое значение показателя свидетельствует о способности этих товаров наиболее полно удовлетворить потребности: физиологические - по функциональному назначению, эстетические и безопасности - благодаря отсутствию микробиологической порчи и микотоксинов.

return false">ссылка скрытаДовольно часто оптимальное значение применяется в качестве нормы, устанавливаемой стандартами. Тогда это значение приобретает статус регламентированного. Оптимальное значение показателя наиболее желательно, но на практике не всегда достижимо. Поэтому при оценке качества определяется действительное значение показателя качества.

Действительное значение показателя - значение, определяемое однократным или многократным измерением его. Например, при оценке качества двух образцов сливочного масла определено содержание жира: в первом - 80,5 %, во втором - 82,5 %. Полученные результаты являются действительными значениями показателя жирности масла.

Регламентированное значение показателя - значение, установленное действующими нормативными документами. Содержание (массовая доля) жира в сливочном масле устанавливается действующим ГОСТом - не менее 82 %. Указанное значение является регламентированным и одновременно предельным.

Предельное значение - значение показателя качества, превышение или снижение которого регламентируется как несоответствие действующему НД.

Предельное значение показателей качества может быть или минимальным, или максимальным, или диапазонным. При минимальном предельном значении в НД устанавливается регламентированное значение - не менее, при максимальном - не более, а при диапазонном - не менее и не более.

Минимальное предельное значение показателей применяется в тех случаях, когда показатель способствует улучшению качества. В приведенном выше примере содержание жира в масле оказывает решающее влияние на его качество, причем, чем выше значение показателя, тем более ценным будет товар. При значении показателя ниже минимального предела часто ухудшается качество товара.

Максимальное предельное значение используется для показателей, ухудшающих качество, если установленные пределы будут завышены. Возникающее при этом несоответствие может привести к значительным или критическим дефектам, которые не позволяют использовать товар по назначению или приводят к потере безопасности. В этом случае товар переходит в градацию непригодного для использования по назначению, опасного для потребления и подлежит переработке или уничтожению.

Значения всех показателей безопасности устанавливаются как максимально предельные, и в случае превышения их товар нельзя использовать по назначению.

Вместе с тем есть целый ряд показателей, которые хотя и снижают качество, но при их значении большем, чем предельное, товар не опасен для потребления. К таким показателям относится массовая доля воды во многих продуктах питания. При повышенном содержании воды снижается пищевая ценность продукта. Вода не влияет непосредственно на безопасность, но при повышенном содержании ее некоторые товары становятся потенциально опасными, так как очень высока вероятность их микробиологической порчи.

Диапазонные предельные значения устанавливаются в тех случаях, когда и превышение, и понижение регламентированных пределов вызывают ухудшение качества. Например, размер корнеплодов устанавливается «не менее» и «не более» (так, размер корнеплодов моркови должен быть не менее 2 см и не более 6 см), так как у мелких корнеплодов (менее 2 см по наибольшему поперечному диаметру) меньше выход съедобной части и они хуже сохраняются, а крупные (более 6 см в диаметре) характеризуются пониженной пищевой ценностью.

К предельным значениям показателей можно отнести и допускаемые отклонения.

Допускаемые отклонения - значения показателей качества, устанавливающие нормированные пределы отклонений от регламентированного или оптимального значения того же показателя.

Допускаемые отклонения применяются для многих товаров. Это вызвано тем, что при существующем уровне развития техники и технологии чрезвычайно трудно и с экономической точки зрения невыгодно выпускать продукцию только с оптимально высокими значениями показателей качества. Многие из допускаемых отклонений в установленных пределах существенно не влияют на качество товаров. Изменение качества наблюдается лишь при превышении этих допусков.

Относительное значение показателя - значение, определяемое как отношение действительного значения показателя к базовому или регламентированному значению того же показателя.

Например, действительное значение показателя содержания жира в сливочном масле составляет 83 %, а базовое - 82,5 %. Тогда относительное значение показателя равно 83,0/82,5 = 1,06.

Уровень качества товаров - относительная характеристика, определяемая путем сопоставления действительных значений показателей с базовыми значениями тех же показателей.

При оценке уровня качества как базовые могут быть использованы показатели эталонов - образцов, которые могут отражать требования к качеству лучших мировых или отечественных изделий, а также требования (запросы) потребителей. Выбор показателей зависит от целей оценки качества.

Результаты товароведных исследований в значительной мере определяют выбор методов испытаний. Задача товароведных исследований состоит в том, чтобы данные о потребительских свойствах товаров (материалов) представить в оптимальном объеме, определяемом уровнем развития Науки и требованиями практической целесообразности. В действующих документах (ДСТУ, ГОСТах, технических условиях) для оценки качества материала или готового изделия зафиксирован перечень показателей.

Ряд показателей не вводится в нормативные документы потому, что такие показатели являются несущественными для оценки качества, другие показатели являются присущими данному материалу (физико-механические свойства древесины). Отдельные показатели могут находиться в зависимости от других, уже принятых для оценки. Если определение свойства затруднено в связи со сложностью испытаний или отсутствия методики определения, то в стандарты не вводят подобные показатели.

Показатель прочности материала на разрыв может быть опущен для подкладочных тканей, так как при данном назначении ткани он не имеет первостепенного значения.

Устойчивость волокон хлопка к влажно-тепловым обработкам является показателем, весьма существенным для оценки потребительных свойств ткани; но этот показатель при оценке качества отсутствует, так как он присущ материалу, и ранее установлен при товароведном исследовании. При товароведном исследовании новой пластической массы, свойства которой неизвестны, оценка ее термических характеристик и ресурса становится существенной и обязательной.

Показатель износостойкости паркета, линолеумов, подошвейных материалов до сих пор не введен в показатели оценки качества вследствие отсутствия лабораторного метода для определения этого важнейшего потребительного свойства, и оценка прочности в носке производится по косвенному показателю — стойкость к истиранию.

Комплекс товароведных испытаний для каждого товара объединяет: химический состав, конструкцию, характерные свойства в эксплуатации (назначение), а также уровень возможных требований в современных условиях производства данного товара и определяет тип испытания.

Выбор показателей для оценки качества товара состоит в обеспечении контроля основных потребительных свойств! формирующихся на этапе технологической обработки продукции.

Рациональный выбор показателей для определения качества товара является одной из важнейших задач товароведения; целесообразный выбор показателей должен обеспечить достоверную оценку потребительных свойств товара при минимальных затратах труда и материалов на проведение испытания.

По причине того, что нормативы многих показателей зависят от способа и режима технологической обработки материала, они не всегда могут быть приняты для материала иного способа выработки, что следует иметь в виду при установлении уровня показателя материалов различной выработки. Одинаковые показатели прочности при деформации растяжения, твердости, химического состава могут быть использованы для оценки качества лишь при условия, что технологический процесс изготовления испытуемого товара (например, кожи данного вида дубления) одинаков с технологическим процессом изготовления товара, для которого установлены нормы показателей перечисленных выше свойств.

1. Показатели надежности продукции

Все основные понятия и термины надежности можно разбить на четыре группы: объекты, состояния и события, свойства, количественные показатели.

Объекты. Рассматриваемые понятия относятся к техническим системам, изделиям и их элементам. Под изделиями в широком смысле понимаются различные машины, устройства и приборы, а также их агрегаты, узлы и элементы. В определенных условиях изделия могут рассматриваться как системы. Для краткости, говоря об изделиях, будем иметь в виду системы, состоящие из изделий, сами изделия и их элементы.

Все изделия можно разделить на два больших класса: восстанавливаемые и невосстанавливаемые.

Восстанавливаемые — изделия, которые при отказе могут быть восстановлены.

Невосстанавливаемые — изделия, которые при отказе не могут быть восстановлены или не подлежат восстановлению.

К восстанавливаемым изделиям относятся автомобили, самолеты, станки, радиоприемники, телевизоры и т. п. Невосстанавливаемые изделия — шариковые подшипники, осветительные и электронные лампы и т. п.

Состояния и события. Исправность — состояние изделия, при котором оно в данный момент соответствует всем требованиям, установленным как в отношении основных параметров, характеризующих нормальное выполнение заданных функций, так и второстепенных, характеризующих удобства эксплуатации, внешний вид и т. п.

Неисправность — состояние изделия, при котором оно в данный момент не соответствует хотя бы одному из требований, установленных как в отношении основных параметров, так и второстепенных.

Работоспособность — состояние изделия, при котором оно в данный момент соответствует всем требованиям, установленным в отношении основных параметров, характеризующих нормальное выполнение заданных функций.

Отказ — событие, в результате которого изделие полностью или частично утрачивает работоспособность.

Основные свойства. Безотказность — свойство изделия непрерывно сохранять работоспособность в определенных режимах и условиях эксплуатации. (В литературе это определение часто относят к "надежности", понимаемой в узком смысле.)

Долговечность — свойство изделия в течение длительного времени (с возможными перерывами на ремонт) сохранять работоспособность в определенных режимах и условиях эксплуатации до разрушения или до другого предельного состояния. (Предельное состояние может устанавливаться, исходя из условий обеспечения безопасности эксплуатации, по экономическим показателям и т. п.)

Ремонтопригодность — свойство изделия, заключающееся в его приспособленности к восстановлению исправности и поддержанию заданного технического ресурса путем предупреждения, обнаружения и устранения неисправностей и отказов.

Надежность (в широком смысле) — свойство изделия, обусловленное безотказностью, долговечностью и ремонтопригодностью этого изделия и его частей и обеспечивающее сохранение его эксплуатационных показателей в заданных пределах. Количественные показатели этих свойств подробно рассмотрены ниже.

Изложенные сведения о показателях надежности, а также рекомендации по выбору и применению этих показателей предназначены для использования в инженерной практике работников машиностроения и других отраслей промышленности. При разработке рекомендаций учтены положения теории надежности и промышленный опыт.

В настоящем разделе даны не все показатели,, которые могут быть в различных случаях использованы при оценке надежности изделий. Применение дополнительных показателей (в частности, при научно-исследовательских работах) не исключено, однако, показатели, используемые в практике, желательно унифицировать, а их число свести к минимуму. В различных случаях, в зависимости от особенностей и назначения изделия, могут быть применены все рекомендуемые показатели или лишь часть из них.

Поскольку на ранних стадиях испытаний и эксплуатации изделий имеющийся опыт может оказаться недостаточным для определения всего комплекса показателей надежности, допускается временное применение частичных характеристик (например, основанных только на показателях безотказности и долговечности); неполнота оценки надежности в таких случаях должна быть оговорена.

Показатели безотказности, долговечности и ремонтопригодности, также зависящие от них показатели надежности, зачастую являются величинами статистическими. Важнейшая особенность таких величин — их случайная изменчивость, обусловленная неизбежными значительными изменениями факторов, случайное сочетание которых определяет конкретные особенности каждого изделия и условия работы его элементов. В связи с этим испытания и наблюдения для характеристики надежности изделий серийного и массового производства рекомендуется вести применительно к различным условиям их эксплуатации в масштабах, достаточных для исчерпывающей оценки их свойств.

Безотказность, долговечность и ремонтопригодность любого изделия оцениваются: предварительно — по результатам испытаний, и окончательно — по результатам эксплуатации. На промежуточных стадиях существования изделий определенной модели для характеристики их свойств используются данные обоих источников.

Случайное изменение экспериментальных показателей безотказности, долговечности и ремонтопригодности обусловливает необходимость их оценки с известной степенью достоверности, которая в ответственных случаях должна быть оговорена.

Безотказность, долговечность и ремонтопригодность изделий в очень большой степени зависят от условий их эксплуатации (или испытаний) и не могут рассматриваться в отрыве от них. Поэтому показатели трех определяющих надежность свойств изделия должны быть во всех случаях заданы и экспериментально установлены применительно к определенным (оговоренным) условиям его эксплуатации. В частности, следует различать: долговечность при идеальных условиях эксплуатации, при которых соблюдаются правила использования изделий и технического ухода за ними; долговечность, при действительных условиях эксплуатации, характеризуемых существующим средним уровнем технической культуры и оснащенности обслуживающего и ремонтного персонала, степенью соблюдения правил использования изделий и технического ухода за ними.

Следует также различать:

а) безотказность и долговечность изделий, не подвергав- шихся капитальным ремонтам (т. е. изделий в заводском ис- полнении);

б) безотказность и долговечность изделий после капиталь- ных ремонтов.

Показатели зависят от ремонтопригодности изделий, от организации и качества ремонтопригодности, а также от качества запасных частей. Следовательно, эти показатели, отражающие не только особенности самого изделия, но и влияние ряда дополнительных факторов, следует определять и рассматривать особо.

В заключение подчеркнем необходимость различать показатели надежности отдельно взятых изделий и статистические показатели надежности группы однородных изделий.

Отказы и их классификация

На практике в изделиях различного назначения могут возникать отказы самых различных видов: поломки, обрывы, прогары, пробои, короткие замыкания, нарушения регулировок, заклинивания, зависания, замасливания контактов, засорения трубопроводов, износы деталей и т. п.

Основные причины возникновения отказов механических систем делятся на две принципиально различные группы:

— причины, не связанные с разрушением;

— причины, обусловленные разрушением элементов системы.

Примеры отказов, вызванных причинами первой группы, применительно к транспортной машине: засорение системы подачи топлива или гидравлической системы, зависание клапана в магистрали подачи смазки; течь в местах соединения шлангов; ослабление креплений под действием вибраций; образование нагара на поршнях, поршневых кольцах и электродах свечей зажигания; загрязнение или ослабление контактов электропроводки; замасливание и загрязнение стартера, генератора и других электродвигателей машины.

Любые виды нарушений работоспособности машины, независимо от их причины, требуют самого серьезного внимания, однако значение отказов, не связанных с разрушением для большинства современных машин, несоизмеримо с объемом и значением отказов, обусловленных разрушением элементов системы и зависящих, следовательно, от их долговечности. Например, самая массовая машина — автомобиль, правильно сконструированный, качественно изготовленный и нормально обслуживаемый, представляет собой весьма надежное изделие до тех пор, пока постепенно не учащаются отказы, обусловленные прогрессирующим разрушением его элементов.

Именно этим объясняется первостепенное значение долговечности машин, в результате чего мероприятия по обеспечению их надежности в большинстве случаев сводятся, по существу, к работам по повышению долговечности их элементов.

Классификация отказов по их происхождению необходима для уяснения и устранения причин нарушения надежности. "Конструктивным" именуется отказ, обусловленный недостатками конструкции, "производственным" — вызванный отклонениями от принятого технологического процесса изготовления изделия или несовершенством этого процесса. "Ремонтный отказ" вызывается дефектами ремонта, "эксплуатационный отказ" — нарушениями установленных правил эксплуатации.

Разграничить отказы по их происхождению нередко бывает трудно, и не всегда такое разграничение бесспорно. Например, поломка шестерен коробки передач может быть вызвана дефектами сборки агрегата или термообработки шестерен, но не исключено также, что причиной является и недостаточный запас их прочности. Причиной поломки коленчатого вала двигателя может быть недостаточный запас прочности, но также и выходящая за пределы допуска неуравновешенность масс маховика, сцепления и других, связанных с коленчатым валом деталей; возможно также, что прочность вала снижена каким-либо технологическим концентратором напряжений (например, галтелью слишком малого радиуса) или остаточными напряжениями, возникшими при межоперационной правке. Быстрый износ какого-либо сопряжения может оказаться следствием конструктивных или технологических причин, но может быть вызван и недостаточной смазкой — по вине обслуживающего персонала. Таким образом, для определения причин отказа в сложных случаях необходимо тщательное изучение всех возможных его источников.

Значительно проще классификация отказов по характеру их проявления. "Полный отказ" приводит к невозможности использования изделия по назначению до устранения отказа; "частичный отказ" оставляет возможность хотя бы частичного использования изделия. Так, вынужденная остановка двигателя вследствие какого-либо нарушения его надежности является полным отказом, а работа двигателя с пониженной мощностью или перерасходом смазки является частичным отказом. "Внезапный отказ" возникает неожиданно — в результате скачкообразного изменения значений одного или нескольких основных параметров изделия, т. е. внезапной полной потери работоспособности каких-либо его элементов. "Постепенный отказ" возникает в результате постепенного изменения значений одного или нескольких параметров изделия, возрастающей потери работоспособности его элементов.

Типичным примером постепенных отказов являются отказы, возникающие в результате изнашивания сопряжения. Оно происходит постепенно, приводя к медленно нарастающему увеличению зазора в сопряжении и к нарушению правильной формы поверхностей "контакта; по достижении предельного износа сопряжение теряет работоспособность. Этому событию обычно предшествует появление ряда прямых или косвенных признаков (стуков, повышенного трения, чрезмерного люфта и др.), позволяющих его предвидеть и предупредить.

Особо следует отметить распространенный случай постепенного разрушения деталей от усталости, приводящей к внезапному отказу. Усталостное повреждение в детали накапливается длительно, иногда годами, при полном отсутствии внешних признаков разрушения, пока не возникает трещина, во многих случаях невидимая (если деталь работает внутри корпуса или если на ней смонтированы другие детали) либо незаметная. Дальнейшее развитие трещины приводит к внезапной поломке детали.

"Устойчивым" называется отказ, который устраняется лишь в результате принятых мер; в отличие от него "самоустраняющийся отказ" ("сбой") — кратковременное нарушение работоспособности, устраняющееся без вмешательства обслуживающего персонала. Например, перебой в работе электрооборудования вследствие нарушения неплотно затянутого контакта, кратковременное засорение трубопровода подачи топлива или смазки, самовыключение агрегата вследствие перегрева при тяжелом режиме нагрузки и т. п.

Перейдем к классификации отказов по взаимосвязи элементов системы: "независимым" считается отказ, возникший по любым причинам, кроме действия другого отказа, "зависимым" — появляющийся вследствие другого отказа. Так, осколок сломавшегося зуба одной шестерни может вызвать повреждение ряда деталей трансмиссии; обрыв головки навесного клапана приводит к поломке поршня, прогибу шатуна, задиру цилиндра двигателя внутреннего сгорания; прекращение подачи смазки вследствие отказа масляного насоса может повлечь за собой повреждение поверхности трения в различных узлах любого механизма и т. п.

Классификация отказов по их последствиям сводится к разделению, во-первых, на "опасные" (т. е. связанные с опасностью для жизни или здоровья людей) и "безопасные" (не угрожающие жизни и здоровью), во-вторых, на "тяжелые" и "легкие". К тяжелым относятся отказы, приводящие к большим потерям, к легким — отказы, не вызывающие серьезных потерь.

Следует отметить неизбежную нечеткость такого разграничения и возможность субъективных оценок. Действительно, если выход из строя, дизель-генератора, лишающего электроэнергии целый район, бесспорно, относится к тяжелым отказам, то последствия остановки, например, трактора в разгар сельскохозяйственных работ, также наносящей очевидный, но неизмеримо меньший ущерб, могут оцениваться различно.

Последствия отказа машины иногда зависят от обстоятельств ее использования. Например, вынужденная остановка грузового автомобиля в обычных условиях его эксплуатации по своим последствиям является легким отказом, а в условиях зимних междугородних сообщений Заполярья — опасным.

По сложности устранения отказы делятся на простые и сложные. К первым относятся легко устранимые отказы, не вызывающие необходимости в длительном и сложном ремонте, ко вторым — отказы трудно устранимые. В связи с субъективностью представлений о трудности устранения отказа желательна их конкретизация применительно к определенным машинам. Так, в эксплуатации тракторов и автомобилей предложено считать простым отказ, причина которого может быть устранена с помощью инструмента и приспособлений, постоянно находящихся при машине. Если же для устранения причины отказа необходимы дополнительные инструменты, приспособления, запасные части и ремонт должен выполнять специализированный ремонтный персонал (для чего требуется возвращение машины на базу или вызов технической помощи), то отказ считается сложным. Различие между простым и сложным отказом особенно ощутимо при работе машины вдали от базы. В этих условиях сложный отказ может привести к длительным простоям и соответственно — к большим потерям.

Значение прогнозирования отказов очевидно: если отказ можно предвидеть, то можно и ослабить или устранить его последствия; в ряде случаев своевременно принятые меры вообще исключают появление ожидаемого отказа. Однако некоторые отказы нельзя предвидеть, и по классификации они являются "непрогнозируемыми"; к ним, в частности, относятся случайные отказы.

Однако большую часть отказов, в том числе большинство отказов, обусловленных разрушением, можно предвидеть, если известен закон их распределения. Другими словами, знание закономерностей распределения отказов данного гида является ключом к их прогнозированию.

Отказы, которые можно прогнозировать, делятся на две: группы. К первой из них относятся отказы, возникновение которых в определенной степени зависит от наработки изделия (например, возникающие в результате изнашивания, старения или накопления усталости), ко второй группе — отказы, обусловленные изменением какого-либо параметра изделия.

Следует остановиться на случаях, при которых нарушена не работоспособность, а исправность изделия, т. е. по основным параметрам оно соответствует требованиям, а по второстепенным параметрам (например, характеризующим внешний вид, удобство эксплуатации и т. п.) не соответствует. Такие нарушения исправности не являются отказом, в том смысле, который понимается под термином "отказ", однако исключение составляют случаи, при которых по действующим правилам неисправная машина не допускается к работе, т. е. по существу становится неработоспособной. Эти случаи следует относить к отказам. Например, если из-за дефекта окраски кузова Госавтоинспекция не разрешает использовать автомобиль, то несущественный, казалось бы, дефект по своим последствиям становится отказом.

Приведенная выше общая классификация охватывает большую часть отказов, встречающихся в практике машиностроения, но не является исчерпывающей, в некоторых специальных случаях и областях может понадобиться дальнейшая детализация видов отказов.

Большое значение имеет подробный учет эксплуатационных отказов машин. Точная информация об отказах всех видов позволит количественно характеризовать безотказность машины. Сведения об отказах, явившихся следствием разрушения деталей, дадут возможность оценить долговечность, данные о трудоемкости, длительности и стоимости технического обслуживания и ремонтов, направленных на предупреждение и устранение отказов — выявить ремонтопригодность машины. Совокупность этих сведений не только даст полное представление о надежности, но и позволит разработать необходимые мероприятия по ее повышению.

Показатели надежности, записываемые в стандарты и технические условия

Приведенные выше показатели позволяют всесторонне оценить надежность изделий любого назначения. Эти показатели могут быть использованы при сравнении надежности различных вариантов изделий — при организации контроля производства, при проведении опытно-конструкторских и научно-исследовательских работ и т. п. Однако нет необходимости записывать все эти показатели в стандарты и технические условия. Для этих целей из всех перечисленных показателей должны быть выбраны только некоторые, основные. При этом изделия должны быть разделены на несколько классов, для каждого из которых применимы определенные показатели. Ниже рассмотрены 7 классов изделий (из них 2 класса невосстанавливаемых изделий и 5 классов восстанавливаемых изделий) и приведены основные для этих классов показатели надежности, рекомендуемые для включения в стандарты и технические условия.

Невосстанавливаемые изделия очень высокой надежности

К этому классу относятся изделия, максимально допустимая интенсивность отказов, которых настолько мала, что ее величина намного превышает требуемую длительность эксплуатации. Это, в первую очередь, высоконадежные элементы радиоэлектронной аппаратуры. Для изделий этого класса показатели безотказности и долговечности неотделимы друг от друга, а показатели ремонтопригодности не нормируются, поскольку ремонты в данном случае исключены. Для этих изделий в стандартах и технических условиях целесообразно предусматривать следующие показатели: предельную интенсивность отказов и установленный ресурс.

Примерами изделий этого класса могут служить многие высоконадежные элементы радиоэлектронной аппаратуры: сопротивления, конденсаторы, полупроводниковые приборы и др.

Прочие невосстанавливаемые изделия К этому классу относятся все невосстанавливаемые изделия, которые не входят в рассмотренный выше класс изделий очень высокой надежности, например, пружины, подшипники качения, самоподвижные уплотнения, поршневые кольца двигателей, приводные ремни, свечи зажигания, электрические лампы, сменные элементы фильтров, магнетроны, клистроны, мощные генераторные лампы и др.

Для изделий этого класса целесообразно в стандарты и технические условия включать следующие показатели: гарантированный технический ресурс изделий; средний технический ресурс.

Восстанавливаемые детали машин и механизмов

К этому классу относятся такие детали машин и механизмов, которые в случае необходимости могут временно изыматься из эксплуатации и подвергаться специальному восстановительному ремонту. Примерами изделий этого класса могут служить корпуса редукторов, блоки и гильзы цилиндров двигателей, валы, соединительные муфты, опорные катки и звенья гусениц транспортных машин, бандажи вагонных колес и т. п.

Для изделий этого класса целесообразно предусматривать в стандартах и технических условиях следующие: показатели: гарантированный технический ресурс до первого восстановительного ремонта изделий; средний технический ресурс до первого восстановительного ремонта.

Восстанавливаемые радиотехнические устройства, бытовые машины, аппараты и приборы

К этому классу относятся такие восстанавливаемые изделия, для которых после сравнительно короткого периода приработки наступает длительный период нормальной эксплуатации, в течение которого параметр потока отказов сохраняется на постоянном уровне. Сюда можно отнести телевизоры, видеомагнитофоны, радиостанции, компьютерные комплексы и др. Вообще, к этому классу относятся многие радиотехнические и радиоэлектронные устройства, бытовые холодильники и стиральные машины, а также многие приборы, которые изымаются из эксплуатации из-за морального старения, наступающего раньше физического износа.

Для изделий этого класса целесообразно включать в стандарты и технические условия, следующие показатели: длительность периода приработки; среднее число отказов в периоде приработки; наработка на отказ после периода приработки; среднее время отыскания и устранения одного отказа.

Восстанавливаемые узлы и агрегаты машин и механизмов

К изделиям этого класса относятся узлы и агрегаты станков, автомобилей, тракторов, сельскохозяйственных, строительно-дорожных, подъемно-транспортных машин и др. Изделия этого класса имеют особое значение для машиностроения, так как от показателей их надежности зависит надежность машин в целом.

Для изделий этого класса целесообразно предусматривать в стандартах и технических условиях следующие показатели: средний технический ресурс до первого капитального ремонта.

Особенность изделий этого класса заключается в том, что при отказе отдельных агрегатов или машин, входящих в их состав, они продолжают функционировать, но с меньшей производительностью. Для этих изделий целесообразно включать в стандарты и технические условия следующие показатели: средняя наработка на один существенный отказ за установленное (оговоренное) время эксплуатации; трудоемкость обслуживания и эксплуатационных ремонтов за установленное (оговоренное) время эксплуатации; коэффициент технического использования.

В стандартах и технических условиях должны быть четко оговорены условия эксплуатации, для которых устанавливаются показатели надежности. Рекомендуемые выше показатели надежности следует рассматривать как временные. По мере развития науки о надежности эти показатели будут уточняться и совершенствоваться.

Сохраняемость некоторых непродовольственных товаров "химической природы" зависит от их соседства, условий и продолжительности хранения. Сохраняемость объекта (лаки, краски, клеи) характеризуется его способностью противостоять отрицательному воздействию условий и продолжительности хранения, и транспортирования на его функциональные свойства, обеспечивающие применение по назначению. Показателем надежности таких материалов выступает гарантийный срок хранения.

2. Показатели качества товаров

Для оценки качества товаров используют различные показатели, к которым относятся: физико-химические показатели, показатели внешнего вида товара, неравномерность товара по различным признакам, дефекты.

Дефекты — отклонения от норм. В древесине эти отклонения называются пороками. Дефектами называют местные или распространенные нарушения структуры, внешнего вида материалов и готовых изделий, изъяны в товарах природные, а также появившиеся при использовании сырья, при технологической обработке, упаковке, транспортировании и хранении. Так, к дефектам относятся дыры, трещины, пятна, загрязнения, нарушения структуры материала или готового изделия, гнили, окраски в древесине.

Наличие дефектов в товаре понижает качество товара, снижает его потребительную ценность, но степень понижения качества в каждом отдельном случае будет зависеть от величины, количества, значимости дефектов, мест их расположения и степени влияния дефекта на эксплуатационные свойства предмета потребления.

Некоторые дефекты ухудшают лишь внешний вид изделий, но не влияют на состояние структуры и другие свойства товара; например, нарушение рисунка, местные загрязнения, пятна, не отражающиеся на твердости и прочности. Значимость этих дефектов определяется назначением изделий, их основной функцией. Так, для художественных изделий (декоративные вазы, ковры и др.) изъяны внешнего вида резко понижают потребительную ценность изделий, для изделий хозяйственного обихода (инструмент, скобяные изделия и др.) их влияние менее значительно.

Дефекты, влияющие на эксплуатационные свойства товара, на гигиенические свойства, прочность, надежность при использовании, в наибольшей степени снижают уровень общей оценки качества товара. К таким дефектам, например, относятся дефекты в конструкции обуви, влияющие на гигиенические свойства изделия, дефекты в стекле, понижающие термостойкость и прочность изделий, известковые включения в кирпиче.

Дефекты определяются обычно визуальным методом — путем осмотра изделия и установления мест расположения, количествами размера дефектов, а также инструментальными методами!

Помимо видимых дефектов, в товарах могут быть скрытые дефекты, не обнаруживаемые обычными методами. Например, в металлических товарах к скрытым дефектам, относятся внутренние пустоты — раковины, трещины, в дереве — сучковатость, гниль и т. д. Определение этих дефектов более затруднено, оно производится лабораторными методами. Улучшение организации технологического процесса производства на всех его стадиях — от выбора и подготовки сырья до выпуска готового продукта — сопровождается снижением количества дефектов в товаре или даже полным их устранением. Систематическое совершенствование техники и технологии производства обеспечивает выпуск товаров без дефектов, с высокими показателями потребительских свойств

Физические и химические показатели

В процессе оценки качества товаров (как предметов потребления) определяют физико-химические показатели, которые реально отражают определенные свойства продукции

Физические свойства выявляются по средствам показателей акустических, механических, оптических, термических и других физических свойств: массы, объемной массы, плотности, пористости и т.д. Механические свойства, например устанавливают классы материалов по их деформируемости. Материалы, разрушающиеся при микродеформациях, относят к хрупким, а материалы, разрушающиеся при проявлении визуально фиксируемой деформации, — называются нехрупкими. Это пластичные (тесто), упругие (пружины), упруго-эластичные (резина и каучуки не наполненные) и эластичные (вспененные деформирующиеся полипропилены и полиэтилены, латексы) материалы. Особую группу свойств определяет поведение материалов при взаимодействии их с влагой и водой.

Химические свойства раскрываются через измерение сопротивляемости материалов к действию кислорода и кислот восстановителей и щелочей. Ряд показателей химического состава, содержание отдельных компонентов, фиксируется методами качественного и количественного анализа (аналитическая химия), хроматографическими методами и спектральным анализом, хромато-масспектрометрией, ИКС.

Выбор физико-химических показателей для товаров различных групп и назначения определяется особенностями товара, наибольшей значимостью в оценке качества тех или иных показателей.

Для оценки качества металлов наиболее характерными являются показатели химического состава, электрических, механических свойств; для тканей — волокнистый состав, поверхностная плотность, число нитей на единице длины (плотность), прочность и удлинение при растяжении, прочность окраски, усадка при увлажнении и др.

Физико-химические показатели при оценке качества товаров устанавливают обычно при проведении лабораторных испытаний.

Характеристика внешнего вида

В товароведной практике традиционно используется характеристика внешнего вида товара (зачастую с элементами упаковки). Восприятие товара, как предмета потребления, связано с его формой, конструкцией, сочетанием материалов, цветосочетанием, рельефом и рисунком на поверхности. Внешний вид, как товароведный термин, требует существенного переосмысления. Так, например, внешний вид бумаги или ткани, либо древесины можно исключить из применения в показателях качества. Описательный принцип внешнего вида и его замена эталоном не всегда считаются целесообразными.

Оценка товаров по их внешнему виду — качеству внешнего оформления, по их окончательной отделке — представляет известные трудности, поскольку во многих случаях требования к товарам в этом направлении определяются лишь общими описаниями.

Так как для большинства товаров нет лабораторных методов оценки качества по внешнему виду, отделке, то при оценке товаров по отделке и общему оформлению пользуются образцом, который принимается как эталон.

В настоящее время посредствам лабораторных методов исследования отдельные показатели внешнего вида могут, выражаются через количественные характеристики (блеск, цвет, чистота поверхности и др.).

Неравномерность товара (материала) по различным признакам

Равномерность материалов и изделий по их строению и свойствам является важной товароведной характеристикой, так как от нее зависят практически все этапы производственного цикла, а также потребительские свойства.

Неравномерность может проявляться в видимой и скрытой формах. Это разграничение условно, оно обусловливается в основном применяемыми методами оценки неравномерности.

Неравномерность "видимая" устанавливается непосредственным наблюдением или путем сравнения объекта с нормальным образцом (эталоном). Так определяется, например, равномерность окраски материала, однородность лаковых покрытий, чистота поверхности металла, дерева, дефекты нити (утолщения, узлы) и т. д. Аналогичный принцип наиболее часто используют при оценке неравномерности свойств товара.

Если неравномерность проявляется в завуалированной форме (причем ее влияние на качество материала может быть даже большим), то ее определение основывается на результатах лабораторных испытаний.

При повторных определениях какого-либо признака наблюдается, что результаты определения не совпадают, отклоняясь один от другого в большей или меньшей мере.

Наблюдаемые колебания могут быть вызваны неточностью определения, неравномерностью материала или тем и другим одновременно.

Точность показаний приборов и результатов механических или иных определений должна быть известной, и, таким} образом, колебания результатов, превосходящие точность лабораторных определений, должны быть отнесены за счет неравномерности испытуемого материала. Если колебания в результатах не превосходят точности лабораторных определений, то судить по этим колебаниям о неравномерности материала не представляется возможным. При данной точности лабораторных определений, когда колебания в отдельных результатах переходят границы точности определений, можно оценить неравномерность материала по изучаемому признаку.

При проведении товароведных испытаний возникают следующие вопросы, связанные с оценкой неравномерности: какова величина неравномерности, если судить о ней по полученным результатам испытаний; какова точность среднего результата, полученного из п испытаний при неравномерности Н; какое количество повторных испытаний п. должно быть проведено при неравномерности материала Н для получения результата с заданной точностью. Оценка неравномерности производится различными методами, которые ниже кратко описаны.

3. Методы определения качества

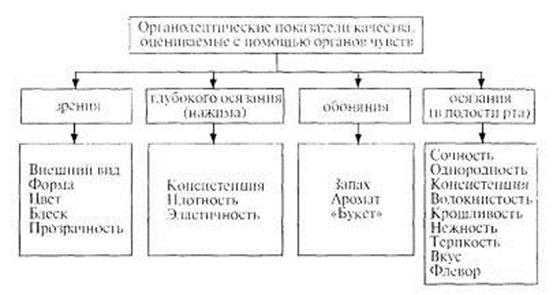

Применяемые методы определения качества можно подразделить на сенсорные и лабораторные.

Сенсорные методы. Эти методы основаны на определении качества товаров при помощи органов чувств (зрения, осязания, обоняния, слуха); к числу этих методов относят простейшие пробы, проводимые без использования приборов (ручная проба на прочность, твердость, проба на смачивание, горение, определение запаха, характеристика звука при ударе).

Сенсорные методы широко применяются при распознавании и оценке качества товаров, роль их в торговой практике велика. Первое знакомство с товаром, сопровождающееся его осмотром и общей оценкой, производится органо-лептически: в этом смысле сенсорный метод предшествует лабораторному испытанию, если последнее проводится. Однако во многих случаях качество товара по физико-химическим показателям при общем осмотре не вызывает никаких сомнений и контрольная лабораторная оценка оказывается излишней.

Сенсорные методы применяются также в тех случаях, когда отсутствуют лабораторные методы и метод непосредственной оценки оказывается единственным. Например, запах духов, качество звука музыкальных инструментов, расцветка тканей, окраска пушнины и т. д. определяется органолептически или путем сравнения с утвержденным образцом (эталоном) и т.д.

Определяющее значение сенсорные методы приобретают при "установлении сортности товаров по внешним дефектам; их количество, положение, размеры устанавливаются непосредственным наблюдением.

К достоинствам сенсорных методов относится их простота, малая затрата времени на оценку качества товара.

Достоверность сенсорного определения может быть различной, что зависит от характера показателя и опыта лица, производящего оценку товара. Например, оценка сортности изделия по наличию дефектов не в такой степени зависит от опыта лица, производящего испытание, как оценка качества запаха духов.

Однако4 при оценке основных потребительских свойств товара данные сенсорного метода довольно ограничены и могут быть весьма субъективны, что является недостатком этого метода. Поэтому всесторонняя товароведная оценка не может основываться только на данных сенсорных определений и включает лабораторные методы, которые получают все большее развитие.

Лабораторные методы. Эти методы определения качества товаров основаны на применении специальных реактивов, приборов и аппаратуры. Результаты лабораторного анализа выражают числовыми величинами или конкретными физико-химическими характеристиками. Главнейшими видами анализа при лабораторном методе являются: микроскопический, химический й физический.

Микроскопический анализ широко применяется при исследовании природы материалов и их строения, наблюдении за действием отдельных реактивов на изучаемые материалы и т. д. По данным микроскопического наблюдения составляют, как правило, качественные характеристики изучаемого объекта, сопровождаемые обычно его зарисовкой или микрофотографированием.

Химические методы применяются при определении химического состава, содержания примесей и жировых веществ в коже, тканях, прочности окраски материалов, установлении действия на материалы различных реагентов, о чем упоминалось выше, и т. д.

Физические методы наиболее широко применяются при определении качества и исследовании промышленных товаров.

Общий обзор этих методов дан при описании главнейших свойств материалов.

Микробиологические методы оценки качества промышленных товаров применяются пока ограниченно. Однако при товароведных исследованиях условий хранения отдельных групп товаров, износостойкости некоторых материалов, при гигиенических оценках эти методы должны получить все большее применение.

Помимо обычных лабораторных методов, принятых для определения качества товаров, широкое распространение получили методы ускоренных определений, или экспресс методы.

Отборы проб

В ходе контрольных оценок может быть применена не сплошная проверка, при которой просматривается лишь часть

товаров общей партии. Величина выборки в этих случаях определяется соответствующими инструкциями, нормами и правилами, заложенными в ДСТУ или ТУ.

При лабораторных исследованиях, связанных с частичным разрушением образца, при проверке больших партий товара, когда оценка каждой единицы товара затруднительна или совершенно неосуществима, ограничиваются оценкой определенного числа отдельных объектов (образцов) принимаемого товара. Полученные результаты распространяют на всю партию. В этом случае правильный отбор пробы — важнейший фактор в обеспечении достоверного результата.

Отбирать пробу следует в соответствии правилами и нормами, установленными ДСТУ, ГОСТ. Тогда проба объекта отразит уровень качества изделий всей партии. Получив, например, партию из двух бухт провода ППВ одного наименования (причем одна бухта выработки завода А, а вторую завода Б), нельзя ограничиваться частью целого. Например, при оценке качества целой кожи пробы для химических анализов следует брать из определенных ее участников (по ГОСТ).

Величина пробы должна обеспечить достоверность результата в пределах требуемой точности. Величина пробы зависит от величины партии товара, степени равномерности исследуемых материалов или изделий и требуемой величины точности (достоверности) результата.

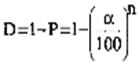

Если в партии исследуемых товаров имеются объекты, не соответствующие по качеству нормам стандарта, то вероятность их выборки для пробы наряду с образцами нормального качества будет зависеть как от величины пробы, так и от удельного) веса нормальных образцов.

Вероятность выборки из партии только нормальных образцов вычисляется по формуле:

где а — количество нормальных образцов в процентах от общего количества предметов;

Р — вероятность в долях единицы;

п — число отобранных из партии образцов.

Из формулы следует, что с возрастанием а возрастает и Р, т.е. чем меньше дефектных товаров, тем труднее их уловить; с возрастанием п уменьшается Р, т.е. вероятность отбора только хороших образцов становится меньше и соответственно увеличивается возможность уловить брак.

Таким образом, достоверность на выборку, не соответствующую нормам, будет равна:

В практике ограничиваются достоверностью пробы порядка 0,7—0,8; следует заметить, что чем труднее уловить дефектные образцы, тем, следовательно, меньше их в партии и тем меньше влияние этих образцов на общую оценку качества партии товара.

Весьма большое значение, особенно при проведении химических анализов, имеет тщательная подготовка пробы для испытания, что обеспечивает правильный средний результат анализа и позволяет получить данные о неравномерности материала по исследуемому признаку.

Методы отбора проб указываются в государственных стандарта и технических условиях на изделия или их группы, чем подчеркивается важность этого обстоятельства для обеспечения правильной оценки товара.

В зависимости от вида товара и практики применяются различные способы отбора проб. Для большинства товаров отбирают образцы в определенном проценте от партии товара данного вида с указанием наименьшего количества образцов (обычно не менее трех). Во многих случаях берут часть изделия из определенного места (образец ткани, кожи и др.) или установленное весовое, объемное Количество товара (химико-москательные товары и др.).

В ряде случаев отобранные пробы смешивают и от полученной смеси отбирают среднюю пробу для исследования.

Тара пробы должна обеспечить сохранность пробы, неизменность ее физико-химических и механических свойств при транспортировании в лабораторию.

Для хранения пробы применяют стеклянную посуду с притертыми пробками или с пробками, залитыми парафином, воском и т.д., алюминиевую или оловянную фольгу, пропитанную парафином бумагу; образцы товаров, не требующих специальной упаковки для изоляции от внешней среды (стеклянные, керамические изделия, изделия из пластмасс и др.), упаковывают в чистую бумагу, бумажные пакеты, картонные коробки и др.

Партия образцов, направляемых для исследования, должна сопровождаться документами, в которые вносятся данные о товаре (наименование, номер ГОСТа, сорт, назначение), дата отбора проб, Ф.И.О. эксперта или др. лица подготовившего пробы

Большинство лабораторных методов требует значительного отбора образца, его мера или масса, когда, от кого, и по каким документам товар прибыл, размер партии, кем отобраны образцы товара, номер акта, составленного при отборе пробы, или номер сопроводительного документа организации, производящей контрольную оценку качества товара, а также перечень исследований которым следует подвергнуть образец (полный анализ по ГОСТу, оценку внешнего вида и т.д.).

Образцы для испытания

Размеры образца должны соответствовать условиям данного испытания. Так, результаты, получаемые при определении механических свойств, будут различны, если для испытания берутся образцы различных размеров и формы. Поэтому для каждого вида испытаний устанавливаются определенные по форме и размерам образцы (полоски тканей и кожи определенной ширины и длинны, отрезки проволоки определенной длинны, определенных размеров и формы образцы металлов и т.д.). При проведении испытаний не допускается изменение размеров и форм, образцов, что может привести к значительному искажению результатов испытаний.

Материал, поступающий на испытание, должен удовлетворять определенным требованиям и обеспечивать состояние . правильной характеристики всей партии (отсутствие случайных эффектов, не характерных для всей партии, нормальная влажность и др.).

Приборы и стендовые испытания

Для определения того или иного свойства материала в ряде случаев применяются различные приборы и стенды. Стенды обеспечивают одновременное измерение показателей. Например, при испытании электрических ламп накаливания одновременно измеряются напряжение, сила тока, мощность и частота тока. Сходимость результатов, полученных на разных приборах, может быть большей или меньшей. Поэтому следует обязательно указывать тип прибора, на ко- : тором проведено испытание, скоростные и временные параметры.

При испытании механических свойств материалов существенное значение имеет скорость возрастания нагрузки на образец, скорость проведения деформации, что уже подчеркивалось. Поэтому при установлении методики проведения испытаний режим работы прибора должен быть регламентирован. Несоблюдение этого условия может вызвать значительное искажение результатов. Перед началом проведения работы состояние прибора контролируется поверочными испытаниями специальных образцов, что обеспечит достоверность лабораторных испытаний.

Результаты испытаний

Для получения среднего результата количество испытаний устанавливается соответствующими ДСТУ, ГОСТами, ТУ и ТУУ. При проведении химических анализов обычно ограничиваются небольшим числом определений, устанавливают сходимость результатов и вычисляют средние показатели. При проведении физико-механических испытаний, которые иногда колеблются в значительных пределах, наряду с определением среднего результата вычисляют в ряде случаев неравномерность материала по исследуемому признаку. При товароведных исследованиях число определений берется обычно тем больше, чем больше неравномерность признака.

Чем более неоднороден признак, чем большим рассеянием характеризуются значения исследуемого признака, тем возможно большее отклонение среднего результата от среднего арифметического признака общей совокупности, из которой производится выборка определенного числа объектов. Наоборот, чем больше выборка из данной совокупности, тем в большей степени средняя арифметическая выборка будет приближаться к генеральной средней (среднеарифметической данной совокупности).

Сорт, устанавливаемый по ГОСТу или ТУ, обозначает определенную качественную ступень товара. По причине того, что свойства многих разновидностей товаров могут иметь выраженную неравномерность даже в одной партии товаров, например, круглый лес, пиломатериалы, строганные профильные изделия из древесины и др., в ГОСТах устанавливаются сорта, которые определяются дефектностью продукции.

Сорт как показатель качества обозначается порядковым номером: первый, второй и т.д. Иногда вводят дополнительные сорта: отборный, экстра, высший и пр. Товар, не удовлетворяющий требованиям низкого сорта, относится к не сортовому или к браку, который, как правило, в продажу не допускается или в редких случаях (если есть возможность в какой-то степени товар использовать) продается с большой уценкой.

Для одних товаров сорт определяется в зависимости от наличия и характера дефектов в изделии; в этом случае отклонение от физико-химических показателей сверх допуска не разрешаются и при обнаружении отклонений товар переводится в брак. Для других товаров сорт устанавливается в зависимости от наличия дефектов, а также по величине отклонений физико-химических показателей от установленных стандартных норм.

Различают системы балловой и ограниченной оценки сорта товаров.

При балловой системе каждый дефект (или отклонение от норм при испытании качества) оценивается баллом, величина которого устанавливается в зависимости от значимости дефекта и величины отклонения от норм стандарта по физико-химическим показателям. Сорт устанавливают по величине суммарного балла. Так, например, устанавливается сорт тканей. При ограничительной системе в общем списке возможных дефектов отмечают, какие из них (и в каком количестве) допускаются в том или ином сорте, какие не допускаются и обуславливают перевод изделия в брак.

Методика определения сорта устанавливается для большинства товаров государственными стандартами или техническими условиями.

В 80-е гг. XX в. в ряде ГОСТов сорта были заменены категориями, типами и другими терминами, хотя сущность показателей в нормативных документах осталась прежней.

4. Контроль качества продукции

В соответствии с терминологическим стандартом ИСО 8402-94 "Управление качеством и обеспечение качества. Словарь контроль — это действия, включающие проведение испытаний, проверой,-измерений одной или нескольких характеристик продукдиилили услуги и их. сравнение с установленными требованиями с целью определения соответствия.

Существует много видов контроля, которые можно классифицировать по различным критериям.

1. В зависимости от возможности использования проконтролированной продукции различают разрушающий контроль и неразрушающий контроль.

2. В зависимости от объема контроля различают:

- сплошной контроль, при котором контролируются все единицы продукции;

- выборочный контроль, при котором контролируется относительно небольшое количество единиц продукции из совокупности, к которой она принадлежит. Выборочный контроль, процедуры и правила которого основаны на законах теории вероятностей и математической статистики, называется статистическим контролем качества продукции.

3. В зависимости от места контроля в процессе изготовле- ния продукции различают:

- приемочный контроль (не обязательно готовой продукции), осуществляемый для принятия решения о годности продукции;

- статистическое регулирование технологического процесса, подразумевающее контроль качества продукции для оценки состояния технологического процесса с последующей наладкой, если это необходимо.

4. В зависимости от места контроля в процессе изготовле- ния продукции различают:

— входной контроль сырья, материалов, комплектующих изделий;

— операционный контроль;

— контроль готовой продукции, иногда называемый финишным. К этим видам контроля примыкает летучий инспекционный контроль.

Инспекционный контроль — это контроль уже проконтролированной продукции, из которой удален обнаруженный брак. Его осуществляют при необходимости проверки качества работы ОТК отдела технического контроля. В особых случаях инспекционный контроль выполняется представителями заказчика для повышения ответственности контролирующего органа предприятия.

Летучий контроль осуществляется внезапно, в незапланированные ранее моменты времени. Он является разновидностью инспекционного контроля.

5. В зависимости от контролируемого параметра различают контроль:

- по количественному признаку;

- по качественному признаку;

- по альтернативному признаку.

При контроле по количественному признаку определяются численные значения одного или нескольких показателей, которые уравниваются с нормативными значениями.

При контроле по качественному признаку каждую проверенную единицу продукции относят к определенной группе, а решение пр