Автоматическая электродуговая сварка.

Сварка под флюсом. При автоматической дуговой сварке управление электрической дугой, подачу присадочного материала и флюсов, установку и передвижение каретки вдоль шва осуществляют специальные механизмы.

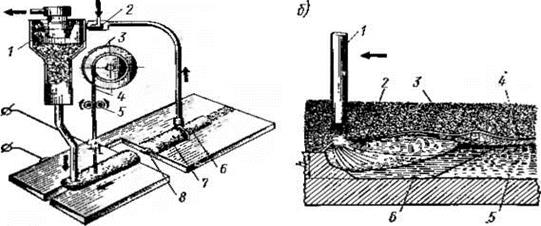

Схема установки и процесс автоматической сварки горизонтального стыкового шва электродной проволокой под слоем флюса показаны на рис. 1.3.5.

Под автоматом располагают изделие, подготовленное под сварку. Ток от источника питания {обычно переменный) подводят к свариваемому изделию и к сварочной головке. При сварке на подготовленные кромки изделия впереди электрода насыпается флюс из бункера. Дуга возбуждается между свариваемым изделием и электродной проволокой. При горении дуги образуется жидкая металлическая сварочная ванна, закрытая сверху расплавленным шлаком и оставшимся нерасплавленным флюсом. Дуга горит под слоем флюса и, следовательно, без доступа воздуха. Нерасплавившийся флюс отсасывается шлангом в бункер. Шов имеет ровную мелкочешуйчатую поверхность серебристого цвета; сверху он покрыт коркой шлака, легко удаляемой с поверхности шва.

Рис. 1.3.5. Автоматическая дуговая сварка под флюсом:

а — схема установки: 1 — бункер, 2 — флюсоотсасывающее устройство; 3 — кассетa, 4 — электродная головка: 5 — подающий механизм сварочной головки; 6 —шлаковая корка; 7 — флюс; 8— сварной шов; б — процесс сварки; 1 — электрод, 2— газовый пузырь; 3—флюс: 4 — слой шлака; 5 — металл шва; 6 — ванна жидкого металла; h— глубина провара

При автоматической сварке под слоем флюса применяют ток до 3000–4000 А.

Применение автоматической дуговой сварки под толстым слоем флюса (сварка закрытой дугой) позволяет значительно увеличить мощность дуги (до 150 кВт и более); повысить производительность сварки в 5–10 раз по сравнению с ручной за счет глубокого проплавления основного металла; улучшить прочностные свойства и получить более чистый наплавленный металл, чем при ручной дуговой сварке. Это объясняется более полной защитой расплавленной ванны и лучшей металлургической обработкой расплавленного металла шлаком.

Возбуждаемая дуга расплавляет не только электрод и основной металл, но и часть флюса. Расплавленный металл электрода в виде отдельных капель перемешивается с расплавленным флюсом и оседает в сварочной ванне. Образующиеся при высокой температуре дуги паро- и газообразные вещества – продукты частичного испарения металла, разложения флюсов и остатки воздуха, находящегося в слое гранулированного порошкообразного флюса – создают вблизи дуги замкнутую газовую полость. Последняя изолирует дугу от атмосферного воздуха.

Большая плотность тока и направленное давление газов способствуют движению металла и шлака в расплавленной ванне, обеспечивают глубокий провар основногометалла и, в конечном итоге, высокие механические свойства.

Аргоно - дуговая сварка. Аргон – инертный газ – хранят и транспортируют в специальных стальных баллонах под давлением 15 МН/м2 (МПа). Для сварки меди и ее сплавов применяют аргон, содержащий кислорода до 0,02%, а для сварки низколегированных и хромоникелевых сталей – чистый аргон. При сварке алюминиевых и магниевых сплавов суммарное содержание примесей в аргоне может составлять от 0,05 до 0,1%. Аргоно-дуговую сварку осуществляют тремя способами: ручной сваркой неплавящимся (вольфрамовым) электродом; полуавтоматической и автоматической сваркой неплавящимся электродом; то же, плавящимся электродом.

Сварку неплавящимся электродом обычно ведут на переменном токе с применением осцилляторов или на постоянном токе обратной полярности. Такую схему включения применяют при сварке алюминиевых сплавов, когда за счет эффекта катодного распыления происходит разрушение поверхностных окисных пленок. При сварке неплавящимся электродом дуга горит между вольфрамовым (или угольным) электродом и свариваемым изделием. В зону пламени дуги подается присадочный пруток, изготовленный из материала, близкого по химическому составу к основному металлу. Металлический пруток и основной металл образуют ванну расплавленного металла. Сварка осуществляется специальной горелкой, в которой укреплен электрод . По каналу горелки в зону дуги подается аргон.

Сварку плавящимся электродом осуществляют проволокой диаметром 0,6–3,0 мм. Химический состав электродной проволоки выбирают в зависимости от свариваемого металла, требуемой прочности шва и т. д.

Аргоно-дуговую сварку применяют для толстостенных изделий из углеродистой и легированной стали и сплавов на основе алюминия, магния и титана.

Сварка в среде углекислого газа – наиболее экономичный способ сварки малоуглеродистых и среднелегированных сталей. Углекислый газ транспортируют в баллонах емкостью 40 дм3 под давлением 5—10 МН/м2 (Па). В таком баллоне содержится 25 кг жидкой кислоты, которая, испаряясь, образует 12,725 м3 углекислого газа. В пищевой углекислоте содержится не более 1,5% примесей, в том числе не более 0,1 % влаги.

Особенностью сварки в среде углекислого газа является возможность в широких масштабах заменить ручную электродуговую сварку полуавтоматической и автоматической. При этом можно использовать электродную проволоку диаметром 0,6—2,0 мм, что обеспечивает высокую устойчивость процесса сварки, небольшое разбрызгивание и высокое качество сварных соединений. Однако следует учитывать, что при сварке некоторые элементы металла (С, Ti, Mg, Al, V и др.) выгорают. Для компенсации окислительного действия углекислого газа повышают содержание в электродной проволоке раскисляющих элементов (Мп, Si).

Для получения плотного, беспористого металла шва и уменьшения разбрызгивания металла при сварке необходимо поддерживать наиболее короткую дугу (1,5—4 мм).

Газоэлектрическая сварка в атмосфере углекислого газа наиболее эффективна для соединения тонких деталей. При сварке деталей малой толщины (до 2 мм) напряжение на дуге должно быть примерно 22 В, ток 60—150 А, расстояние от сопла горелки до металла 7—14 мм. Для сварки деталей средней толщины принимают ток 250—500 А, напряжение на дуге 26—34 В, расстояние от сопла горелки до металла 15—25 мм.

Сварку, как правило, осуществляют на постоянном токе обратной полярности. Расход углекислого газа, достаточный для защиты зоны сварки от воздуха, составляет 15—25 дм3/мин при рабочем давлении 50 кН/ма (кПа).

На полуавтоматических и автоматических установках скорость сварки достигает 60 м/ч.