Лекция 10. Штамповка в открытых штампах. Усилие деформации и выбор оборудования. Штамповка в закрытых штампах. Штамповка выдавливанием.

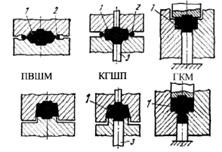

Различают штамповку в открытых и закрытых штампах (рисунок 10.1). В открытом штампе избыток металла выдавливается наружу (в облой), поэтому заготовки можно нарезать с малой точностью на пресс-ножницах. При безоблойной штамповке весь металл расходуется на изделие, но появляется необходимость в точной дозировке металла, что возможно при резке заготовок на пилах.

Фасонные штампованные детали получают окончательную форму в чистовом штампе, а предварительную – либо в черновом (заготовительном) штампе, либо на специализированном оборудовании (ковочных вальцах), либо свободной ковкой.

Штамповка в открытых штампах сопровождается образованием заусенца (облоя), который выполняет специальные технологические функции.

На рисунке 10.2 представлена схема штамповки в открытых штампах. Верхняя половина штампа 1 перемещается под действием усилия Р и давит на торцевые поверхности заготовки 5. Металл при этом деформируется в ручьях 6 штампа, образованного верхней 1 и нижней 2 половинами, и, заполняя его, вытекает в заусенечную канавку 3. Сформированная таким образом поковка 4 имеет по периметру заусенец (облой) 7. Для извлечения поковки из штампа служат штамповочные уклоны α, величина которых составляет 5–10о.

1 – ручей штампа; 2 – облой; 3 – выталкиватель

Рисунок 10.1 – Схемы штамповки на различных видах оборудования

Рисунок 10.2 – Схема штамповки в открытых штампах

Открытая штамповка характеризуется следующими факторами.

Объем металла при ней – непостоянен. Следовательно, имеется часть металла, которая удаляется в отход. При этом должно соблюдаться условие Vзаг = Vпок + Vзаус, где Vзаг, Vп, Vзаус – соответственно, объемы заготовки, поковки и заусенца.

Направление вытеснения металла перпендикулярно направлению движения штампа.

Заусенец (облой) создает противодавление, которое, увеличивая гидростатическое давление в штампе, обеспечивает заполнение угловых элементов ручья, при этом реализуется возможность регулирования заполнения штампа.

При открытой штамповке выделяют три основные стадии течения металла (рисунок 10.3): свободную осадку (рисунок 10.3, а); заполнение штампа (рисунок 10.3, б) и выдавливание заусенца (рисунок 10.3, в). На практике существует и четвертая (нежелательная) стадия, когда ручьи штампа заполнены, но поковка не выполнена по высоте (ее часто называют доштамповкой). Постадиное изменение усилия штамповки представлено на рисунке 10.3, г.

a – стадия свободной осадки; б – стадия заполнения штампа; в – стадия выдавливания заусенца

Рисунок 10.3 – Схема стадий течения металла при штамповке

Основной недостаток штамповки в открытых штампах – это большие потери металла на заусенец, которые зависят от массы и формы поковок и могут достигать 30 % и более. Кроме того, волокна металла при удалении облоя оказываются перерезанными, что существенно снижает качество поковок.

Заусенечную щель выполняют в виде специальной канавки. Она состоит из магазина (приемной части) и мостика (переходная часть от основной полости штампа). Магазин должен быть заполнен не более чем на две трети от своего объема, в противном случае возможна поломка штампа. Канавки (рисунок 10.4) выполняют двух видов: для машин со свободным ходом (молот, гидропресс); для машин с регламентированным ходом (кривошипные пресса).

Штамповку в закрытых штампах (безоблойную штамповку) применяют для получения поковок несложной формы с небольшой разницей в размерах сечений. Заготовка 5 диаметром D0 и высотой H0 (рисунок 10.5) помещается в штамп, основными частями которого являются пуансон 1, матрица 2 и выталкиватель 3. При перемещении пуансона происходит последовательное осаживание заготовки и заполнение полости штампа с образованием поковки заданных размеров и формы. При этом инструмент не обеспечивает свободного удаления цилиндрической поковки 4 из ручья штампа. Для удаления поковки из полости штампа применяют штамповочные уклоны α и выталкиватель 3. Для горизонтально-ковочных машин штамп может быть выполнен разъемным и состоять из трех частей (пуансон и разъемная матрица).

|

|

Практически некоторая часть металла затекает в зазоры между разъемными частями закрытого штампа, образуя незначительный заусенец. Объем последнего зависит от колебаний объема заготовки и износа штампа. Большой объем заготовки из-за отсутствия возможности фиксировать момент заполнения ручьев (окончание процесса штамповки) приводит к распору штампа, что отрицательно сказывается на его долговечности. Поэтому основным соотношением, принятым для технологических расчетов при штамповке в закрытых штампах, является Vзаг ≈ Vруч.

Штамповка в закрытых штампах характеризуется значительной экономией металла, отсутствием дополнительной операции обрезки облоя, благоприятной схемой всестороннего сжатия, меньшей величиной уклонов (α = 1–3°), чем при открытой штамповке. Особенно эффективна схема штамповки в закрытых штампах для малопластичных сплавов, так как боковой подпор стенок полости штампа значительно повышает гидростатическое давление, в результате чего пластичность металла возрастает. Кроме того, макроструктура поковок характеризуется тем, что волокна металла получают очертания контура поковки и не перерезаны.

Основным недостатком способа штамповки в закрытых штампах являются его неуниверсальность. Например, круглый контур поковки при штамповке в закрытых ручьях неприемлем из-за нетехнологичности конструкции инструмента, что характеризуется низкой стойкостью кромок штампа. Существенно снижают область применения закрытых штампов ограниченность рациональных форм штампуемых поковок и необходимость точной дозировки металла, кроме того, точность поковки по высоте ниже, чем при штамповке в открытом штампе.

Во избежание перегрузки штампов и оборудования при нарушении условия равенства объемов заготовки и поковки применяют компенсаторы. Это специальный приемник излишков металла, расположенный в месте наиболее трудного заполнения металлом штампа, в который выдавливается лишний металл после оформления поковки. В отдельных случаях компенсатор выполняет те же функции, что и заусенечная канавка, при этом металл тормозится при выходе из полости штампа, обеспечивая заполнения всех его углов, и в то же время излишки металла поступают в компенсатор, не создавая перегрузки инструмента и оборудования.

Так как при закрытой штамповке не предусматривается заусенец и реализуются только 2 стадии формоизменения (осадка и заполнение штампа), то усилие при всех других одинаковых параметрах всегда меньше усилия штамповки в открытых штампах.

К преимуществам штамповки в закрытых штампах относятся: отсутствие дополнительных операций обрезки заусенца; благоприятная для обработки схема всестороннего сжатия; значительная экономия металла по сравнению со штамповкой в открытых штампах.

return false">ссылка скрытаНедостатками являются: неуниверсальность, ограниченность форм штампуемых поковок; необходимость точной дозировки металла в полости штампа: Vзаг = Vпок; точность поковок по высоте бывает ниже, чем при штамповке в открытых штампах; более сложная конструкция штампа (наличие выталкивателей).

Штамповка выдавливанием устраняет один из недостатков закрытой штамповки – необходимость точной дозировки металла за счет конструктивно нового решения формы штампа (рисунок 10.6). Поковка в таком штампе состоит из двух основных частей: корпуса и стержневой части, а штамп выполнен закрытым с двумя плоскостями разъема, причем имеется основная полость штампа, характеризующаяся диаметром D (рисунок 10.6,а), и полость выдавливания диаметром d. В качестве разновидностей данного процесса выделяют прямое, обратное, комбинированное и боковое выдавливание, отличающиеся направлением перемещения металла относительно направления перемещения инструмента.

|

При штамповке выдавливаr>

При штамповке выдавливанием можно выделить несколько преимуществ. Одно из них – это возможность получения поковок из малопластичных сплавов с точными размерами и качественной поверхностью, пластическая деформация которых облегчается в условиях всестороннего неравномерного сжатия. Вторым достоинством является возможность выдавливания в стержневую часть поковки излишка металла и его последующее удаление. Таким образом, при штамповке выдавливанием по сравнению с закрытой штамповкой нет необходимости в точной дозировке объема металла. Процесс штамповки характеризуется уменьшением металла в основной полости инструмента, высоким качеством поковок, а также отсутствием отхода металла в заусенец.

Наиболее важными недостатками процесса являются высокие удельные усилия деформации и как следствие относительно низкая стойкость инструмента, ограниченность форм поковок, сложная конструкция рабочего инструмента.

Течение металла при штамповке выдавливанием осуществляется в следующей последовательности: осадка до момента соприкосновения с боковыми стенками основной полости штампа; заполнение основной полости штампа; заполнение полости выдавливания и формирование поковки

Литература 1 осн. [25-35], 2 осн. [62-93], 8 доп [51-251].

Контрольные вопросы

1. Какая из операций применяется при штамповке на ГКМ?

2. Для чего необходим заусенец при штамповке в открытых штампах?

3. Каковы недостатки процесса штамповки в закрытых штампах?

4. Перечислите разновидности штамповки выдавливанием.