Содержание отчета

Отчет должен содержать расшифрованные сплавы, марки которых заданы по вариантам в таблице 2.2.

Результаты представить в виде таблицы 2.1.

Таблица 2.2 – Варианты индивидуальных заданий

| Номер вар. | Марки материалов | ||||

| Ст0 | 10пс | 30ХГСА | Р18К5Ф2 | Х12М | |

| Ст1кп | АС40 | У13А | ШХ6 | ||

| Ст1пc | 18Х2Н4МА | Х12Ф1 | Р9 | ||

| Ст1сп | 42ХМФ | У10А | Р6М2Ф3 | ||

| Ст2пс | 10кп | 38ХНМ | Х6ВФ | Р6М3 | |

| Ст2сп | АЦ20 | У13 | ШХ9 | ||

| Ст3пс | 15кп | 12Х2Н4А | 5ХНМ | Р9Ф2 | |

| Ст2кп | 4ХВ2С | У10 | Р6М5К5 | ||

| Ст4кп | 16пс | 25ХГМ | 5ХНВ | Р9К5 | |

| Ст3Гпс | АЦ30ХН | У12А | 110Г13Л | ||

| Ст3сп | 08Х18Н9Т | У9А | ШХ15 | ||

| Ст5пс | 30ХГТ | ХВСГ | Р18 | ||

| Ст3кп | 38ХН3МФА | ХВГ | Р9К10 | ||

| Ст6сп | 50Х | 4Х2В5М | Р10К5Ф5 | ||

| Ст4кп | А12 | 9ХС | Р12 | ||

| Ст5пс | 09Г2С | У12 | Х12 | ||

| Ст6пс | Х12М | У11А | ШХ15СГ | ||

| Ст4пс | АС14 | ХВ4 | В1 |

Продолжение таблицы 2.2

| Номер вар. | Марки материалов | ||||

| Ст5сп | 30ХН3А | У11 | Р18Ф2 | ||

| Ст4кп | 25Г2С | У9 | 20Х13 | ||

| 20Г | 40ХН | А40Г | Р14Ф14 | ||

| 25Г | А20 | Р6М5 | 12Х13 | ||

| 15Г | 08кп | 40Х | А35 | Р6М3Ф2 | |

| Ст3Гсп | 05кп | 20ХГНР | У8А | 30Х13 | |

| 50Г | 08пс | А30 | У7 | 40Х13 |

Продолжение таблицы 2.2

| Номер вар. | Марки материалов | ||||

| СЧ30 | ЛЦ40Мц1,5 | АК1 | МА14 | Т30К4 | |

| КЧ45-6 | БрАЖН10-4-4 | АЛ5 | МЛ9 | ВТ5-1 | |

| СЧ35 | ЛЦ30Мц2С2 | АК6 | А6 | Т15К6 | |

| ВЧ42 | БрОЦ12С5 | А0 | Вт5 | Вк3 | |

| СЧ40 | Л96 | АК3 | МЛ2 | Т14К8 | |

| КЧ50-4 | ЛК80-3 | АЛ6 | МЛ12 | ВТ18 | |

| СЧ45 | БрО10 | АК4 | А95 | Т5К10 | |

| ВЧ50 | БрАЖМц10-3-1,5 | АЛ19 | ВТ18 | ВК4 | |

| КЧ30-6 | БрОЦСН3-7-5-1 | АЛ2 | А99 | Т6К12 | |

| ВЧ60 | БрКМц3-1 | АЛ27 | ВТ22 | ТТ7К12 | |

| КЧ56-4 | Л90 | АМц | Мг96 | Вт6 | |

| СЧ10 | Л68 | АМг2 | Мг95 | ВК6 | |

| КЧ33-8 | ЛЦ30А3 | АЛ4 | МЛ5 | ОТ4 | |

| СЧ18 | БрОЦС5-5-5 | Мг90 | АМг6 | ВТ14 | |

| КЧ35-10 | Л60 | АЛ9 | МА1 | ВТ15 | |

| СЧ15 | БрА7 | Д1 | МЛ8 | ОТ4-1 | |

| КЧ37-12 | ЛА77-2 | В95 | МА2 | ВК12 | |

| СЧ20 | БрОФ6,5-0,15 | Д16 | А9 | Т60К6 | |

| ВЧ80 | ЛЦ40С2 | В96 | ВТ1-О | ВК8 | |

| СЧ25 | БрАМц9-2 | АЛ3 | МА5 | ВТ3-1 | |

| КЧ80-1,5 | М1 | А85 | ВТ1-00 | ТТ8К6 | |

| ВЧ100 | БрА5 | АМг1 | МЛ15 | ВК2 | |

| КЧ60-3 | БрКН1-3 | АЛ8 | МЛ6 | ТТ10К8 | |

| ВЧ120 | БрО10Ф1 | АЛ12 | МЛ10 | ВК20 | |

| КЧ63-2 | БрОЦ4-3 | АЛ7 | МА11 | ВК30 |

3 Практическое занятие № 2

ТВЕРДОСТЬ И МЕТОДЫ ЕЕ ИЗМЕРЕНИЯ

3.1 Цель занятия

Изучить устройство приборов для измерения твердости, освоить методику ее определения. Экспериментально изучить влияние углерода, содержащегося в стали, на ее твердость.

3.2 Краткие теоретические сведения

Под твердостью понимается свойство поверхностного слоя материала сопротивляться упругой и пластической деформации или разрушению при местных контактных воздействиях со стороны другого, более твердого и не получающего остаточной деформации тела (индентора) определенной формы и размера. Разнообразие методов и разный физический смысл чисел твердости затрудняют выработку общего определения твердости как механического свойства. При различных условиях проведения испытания числа твердости могут характеризовать упругие свойства, сопротивление малым или большим пластическим деформациям, сопротивление материала разрушению.

Способы определения твердости делят на статические и динамические в зависимости от скорости приложения нагрузки, а по способу ее приложения – на методы вдавливания и царапания. Наиболее распространены методы, в которых используется статическое вдавливание индентора нормально поверхности образца. Во всех методах испытания на твердость очень важно правильно подготовить поверхностный слой образца. Нагрузка прилагается по оси вдавливания индентора перпендикулярно к испытуемой поверхности. Результаты испытаний на твердость зависят от продолжительности приложения нагрузки к вдавливаемому индентору и выдержки под нагрузкой. Неизбежные различия в структуре разных участков образца приводят к разбросу значений твердости, который тем больше, чем меньше размер отпечатка.

Выбор формы, размеров индентора и величины нагрузки зависит от цели испытания, структуры, ожидаемых свойств, состояния поверхности и размеров используемого образца.

Метод измерения твердости вдавливанием стального шарика

(твердость по Бринеллю)

При измерении твердости по Бринеллю стальной закаленный шарик диаметром D вдавливают в испытуемый образец под приложенной определенное время нагрузкой Р, после снятия нагрузки измеряют диаметр d отпечатка, оставшегося на поверхности образца (рис. 3.1). Число твердости по Бринеллю (НВ, МПа) есть отношение нагрузки Р, действующей на индентор диаметром D, к площади Fe шаровой поверхности отпечатка:

. (3.1)

. (3.1)

|

Рисунок 3.1

Твердость по Бринеллю определяют при помощи шарикового индентора диаметром 2,5; 5 или 10 мм. Инденторы изготавливают из стали с твердостью не менее 6500 МПа. Методом Бринелля можно испытывать материалы с твердостью от НВ 80 до НВ 4500 МПа. При большей твердости образца возможна деформация индентора. Рекомендуемые нагрузки и диаметры шариков для определения НВ различных металлических материалов приведены в таблице 3.1.

Таблица 3.1

| Испытуемый металл | Пределы измеряемой твердости НВ, МПа | Соотношение между нагрузкой Р и диаметром шарика | Диаметр шарика D, мм | Нагрузка Р, Н | Выдержка под нагрузкой, с |

| Черные металлы | 1 400…4 500 | Р = 30 D2 | 2,5 | 3 000 7 500 1 875 | |

| То же | До 1 400 | Р = 30 D2 | 2,5 | 3 000 7 500 1 875 | |

| Цветные металлы, латуни, бронзы | 310…1 300 | Р = 10 D2 | 2,5 | 10 000 2 500 | |

| Алюминий, цветные подшипниковые сплавы | 80…350 | Р = 2,5 D2 | 2,5 | 2 500 |

Для определения твердости по Бринеллю применяют специальные приборы типа ТШ-2.

Метод измерения твердости вдавливанием алмазного конуса

или стального шарика (твердость по Роквеллу)

Принципиальное отличие данного способа от рассмотренного выше измерения по Бринеллю состоит в том, что твердость определяют по глубине отпечатка, получаемого при вдавливании алмазного конуса или стального шарика.

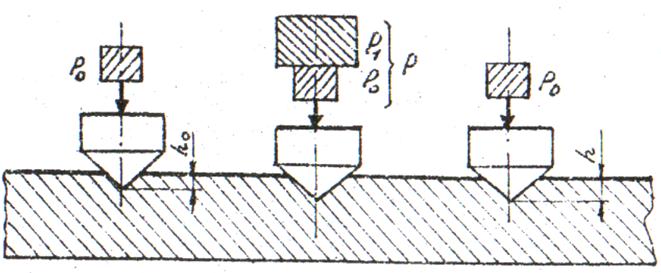

При измерении твердости по Роквеллу индентор – алмазный конус с углом при вершине 120° и радиусом закругления 0,2 мм или стальной закаленный шарик диаметром 1,5875 мм (1/16 дюйма) вдавливается в образец под действием двух последовательно прилагаемых нагрузок: предварительной Р0 и общей Р=Р0+Р1, где Р1 – основная нагрузка.

Схема определения твердости по Роквеллу приведена на рисунке 3.2.

|

Рисунок 3.2

Сначала индентор вдавливается в поверхность образца под предварительной нагрузкой Р0 =100 Н, которая не снимается до конца испытания. Под нагрузкой Р0 индентор погружается в образец на глубину h0. Затем на образец подается полная нагрузка, и увеличивается глубина вдавливания. Чем больше глубина вдавливания h, тем меньше число твердости.

В зависимости от условий испытания (нагрузки и типа индентора) обозначается твердость по Роквеллу. Область применения метода Роквелла, условия испытания и принцип обозначения твердости с учетом условий испытания приведены в таблице 3.2.

Таблица 3.2

| Примерная твердость по Бринеллю, МПа | Обозначение шкалы по Роквеллу | Индентор | Нагрузка, Н (см. рис.4.2) | Допустимые пределы измерения твердости по Бринеллю | Обозначение твердости | ||

| Р0 | Р1 | Р | |||||

| 600…2 300 | В | Стальной шарик | 1 000 | 25…100 | HRB | ||

| 2300…7000 | С | Алмазный конус | 1 500 | 20…70 | HRС | ||

| Более 7 000 | А | То же | Более 70 | HRА |

Пример обозначения твердости по Роквеллу: HRC 51 (твердость 51 по шкале С). Для измерения твердости по Роквеллу используют прибор типа «ТК».

Метод измерения твердости вдавливанием алмазной пирамиды

(твердость по Виккерсу)

Определение твердости по Виккерсу производится вдавливанием в испытуемый материал четырехгранной алмазной пирамиды с углом между противоположными гранями 136°. Определение твердости заключается в замерах диагоналей отпечатков пирамиды с помощью микроскопа, установленного на приборе Виккерса. Измеряются обе диагонали отпечатка, и принимается средняя величина. При определении твердости применяют нагрузку от 9,8 до 980 Н. Твердость по Виккерсу НV, так же, как и твердость по Бринеллю НВ, определяется как усилие, приходящееся на единицу поверхностного отпечатка. Числа твердости по Виккерсу и по Бринеллю имеют одинаковую размерность и для материалов с твердостью до 450 НВ практически совпадают. Однако измерения пирамидкой дают более точное значение для материалов с высокой твердостью, чем измерение конусом или шариком. Алмазная пирамидка имеет большой угол при вершине (136°), и диагональ ее отпечатка примерно в 7 раз больше глубины отпечатка, что повышает точность измерения и делает этот способ особенно пригодным для определения твердости тонких и твердых тел.

Измерение микротвердости

Для оценки свойств небольших объектов или даже отдельных зерен металла применяют метод определения микроструктуры вдавливанием алмазной пирамиды при различных нагрузках. Метод дает возможность оценить твердость отдельных структурных составляющих, а также более тонких поверхностных слоев, чем это достижимо с помощью метода Виккерса. Для измерения микротвердости применяют приборы типа ПМТ-5. Для определения микротвердости применяют алмазную пирамиду с углом между гранями при вершине 136°. Нагрузка на вдавливание пирамиды создается грузами, установленными на шток, и составляет от 0,049 до 4,905 Н в зависимости от особенностей изучаемой структуры. Величина нагрузки для исследования подбирается экспериментально с таким условием, чтобы на площади одного и того же зерна разместилось по крайней мере два отпечатка. Прибор позволяет также фотографировать микроструктуру с полученными отпечатками.

Определение твердости методом упругой отдачи (по Шору)

При определении твердости методом упругой отдачи измеряется высота отскакивания от испытуемого металла стандартного бойка, свободно падающего с постоянной высоты. Боек изготавливается из закаленной стали или стали с алмазом на конце. Высота отскакивания автоматически отмечается стрелкой по круговой шкале, показывающей значение твердости. Если измеряемый металл имеет большую твердость, а следовательно, и упругость, то большая часть силы удара передается бойку и подбрасывает его вверх. Таким образом, показателем твердости, которая фиксируется по шкале, будет высота подъема бойка после удара об испытуемый образец.

Определение твердости тарированными напильниками

Для приближенного определения твердости используются тарированные напильники. Для этой цели выбирают обычные личные напильники и подвергают их термической обработке на различную твердость с интервалом 3…5 единиц по Роквеллу. При контроле твердости подбирают такую пару напильников с минимальным интервалом по твердости, чтобы напильник с меньшей твердостью скользил по поверхности, а напильник с большей твердостью слегка царапал изделие. Например, тарированный напильник с твердостью 52 НRС скользит по изделию, а напильник с твердостью 55 НRС слегка царапает изделие. Следовательно, твердость исследуемого изделия находится в пределах 52…55 НRС.

Сопоставление значений твердости, определенной разными методами

Экспериментально установлены соотношения твердости, определенной различными методами. Пример перевода значений твердости, определяемой различными методами, приведен в таблице 3.3.

Таблица 3.3

| Твердость НV | Твердость НВ | Твердость НR шкалы | ||

| С | А | В | ||

| - | ||||

| - | ||||

| - | ||||

| - | ||||

| - | ||||

| - | ||||

| - | ||||

| - | ||||

| - | - | |||

| - | - | |||

| - | - |

Твердость изделия можно принять как приближенную характеристику механических свойств материала, учитывая связь между НВ и σв. Напряженное состояние при вдавливании шарика неоднородно, и поэтому величина НВ выражает некоторое усредненное сопротивление пластической деформации различно деформированных элементов объема.

Твердость НВ тесно связана с пределом прочности σв для многих материалов: для кованой и катаной стали σв = 0,36 НВ; для серого чугуна σв =  ; для стального литья σв = (0,3…0,4) НВ.

; для стального литья σв = (0,3…0,4) НВ.

3.3 Ход работы

По представленным в таблице 3.4 вариантам деталей с указанными требуемыми свойствами определить, какую термическую обработку нужно выполнить, чтобы получить заданную твердость на поверхности и в сердцевине детали.

Таблица 3.4

| Номер вар. | Наименование детали | Основной габаритный размер, мм | Материал | Требуемые свойства | |

| на поверхности | в сердцевине | ||||

| Метчик машинный | Æ50 | Р9Ф5 | 63…64 HRC | 63…64 HRC | |

| Шестерня | D30 | 20Х2Н2М | 58…62 HRC | 35…36 HRC | |

| Ось | Æ250 | 34ХН2М | 30…35 HRC | 30…35 HRC | |

| Шевронная шестерня | D40 | 20ХН3А | 58…62 HRC | 30…35 HRC | |

| Торсионный вал | Æ 30 | 60С2А | 43…46 HRC | 43…46 HRC | |

| Вал | Æ250 | 40Х2Н3 | 280…320 HB | 280…320 HB | |

| Сверло | Æ25 | Р18 | 62…64 HRC | 62…64 HRC | |

| Ролик | Æ 60 | 55…56 HRC | 180…190 HB | ||

| Вал-шестерня | Æ 400 | 40Х | 280…300 HB | 280…300 HB | |

| Плашка | D15 | 9ХС | 58…60 HRC | 58…60 HRC | |

| Вилка переключателя | D40 | 35Г2 | 38…48 HRC | 38…48 HRC | |

| Гильза цилиндра | Æ150/100 | 38ХМЮА | 950…1000 HV | 30…35 HRC | |

| Червяк | Æ60 | 15ХФ | 58…62 HRC | 28…32 HRC | |

| Фрикционный диск | D40 | У8 | 40…45 HRC | 40…45 HRC | |

| Палец | Æ30 | 18ХГТ | 56… 58 HRC | 32…35 HRC | |

| Пружина цилиндрическая | Æ30 | 55С2 | 45…48 HRC | 45…48 HRC | |

| Рессора | D10 | 60С2М2 | 44…46 HRC | 44…46 HRC | |

| Копир | D80 | 38ХМЮА | 980…1000HV | 38…40HRC | |

| Валок | Æ300 | 40ХНМА | 35…38 HRC | 35…38 HRC | |

| Шабер | D35 | У12А | 61…62 HRC | 61…62 HRC | |

| Колесо вагонное | D80 | 241…255 HB | 241…255 HB | ||

| Шестерня | D60 | 20ХН3А | 58…60 HRC | 35…36 HRC | |

| Ось | Æ180 | 38ХГ2С | 44…46 HRC | 44…46 HRC | |

| Валик | Æ40 | 55…56HRC | 180…190 HB | ||

| Поршневой палец | Æ60 | 18Х2Н4ВА | 60…62 HRC | 34…35HB |

Для анализируемых деталей (указанных преподавателем) определить ориентировочно σв, пользуясь при необходимости таблицей 3.3.

3.4 Содержание отчета

Отчет должен содержать: название работы и ее цель, краткое описание методов определения твердости, таблицу анализируемых деталей с указанием собственных выводов о термической обработке деталей для обеспечения заданных свойств (по твердости).

4 Практическое занятие № 3

МАКРОСКОПИЧЕСКИЕ И МИКРОСКОПИЧЕСКИЕ

ИССЛЕДОВАНИЯ МЕТАЛЛОВ

4.1 Цель занятия

Изучить методы макроскопического и микроскопического исследования металлов.

4.2 Краткие теоретические сведения

Макроскопическое исследование (макроанализ) – это изучение строения металлов и сплавов невооруженным глазом или с помощью лупы при увеличении до 30 раз.

Макроанализ позволяет обнаружить в металлах:

- сплошность металла и нарушения ее, вызываемые присутствием рыхлости, пузырей, трещин;

- неоднородность строения, вызванную последующей обработкой давлением;

- структурную или химическую неоднородность в детали, созданную термической, химико-термической или другой обработкой;

- вид излома – вязкий или хрупкий.

Строение металлов, изучаемое при помощи макроанализа, называется макроструктурой. Макроанализ может производиться как по виду излома металлов, так и на специально подготовленной поверхности металлического образца. Подготовка образцов заключается в шлифовании выбранной поверхности с последующим воздействием (травлением) специальными реактивами (в основном, растворами кислот).

Шлифованный и протравленный для макроанализа образец называется макрошлифом.

Микроскопический анализ (микроанализ) заключается в исследовании структуры металлов с помощью микроскопа. Наблюдаемая структура называется микроструктурой. С помощью микроанализа можно определить:

- фазовый состав и структуру;

- характер обработки металла;

- природу неравновесных структур;

- химическую неоднородность;

- размеры и форму зерен;

- наличие микроскопических дефектов, нарушающих сплошность (включения, раковины и т.п.).

Микроструктура изучается с помощью металлографического микроскопа, состоящего из систем: оптической, осветительной и механической.

Оптическая система включает объектив, окуляр, вспомогательные оптические элементы (зеркала, призмы и т.п.). Оптическая система металлографического микроскопа позволяет изучать микрошлифы при увеличении от 100 до 1000 раз при разрешающей способности 0,3∙103 мм.

Осветительная система обеспечивает попадание лучей света от осветительной лампы на поверхность микрошлифа и отраженного света – через окуляр в глаз. Схема хода лучей в металлографических микроскопах приведена на рис. 4.1.

|

1 – источник света; 2 – стеклянная пластинка; 3 – объектив;

4 – микрошлиф; 5 – призма; 6 – окуляр

Рисунок 4.1

Механическая система позволяет производить подъем предметного столика, перемещение микрошлифа на предметном столике и получение отчетливого изображения структуры с помощью винтов грубой и тонкой наводки (фокусирования).

Изучение в микроскопе металлов возможно лишь при отражении световых лучей от исследуемой поверхности. Поэтому поверхность образца должна быть специально подготовлена для микроанализа. Его приготовление состоит в многократном шлифовании и полировании с последующим воздействием определенных реактивов (травление).

Травление заключается во взаимодействии металла поверхности микрошлифа с химически активными растворами щелочей, солей, кислот в спирте. При травлении реактив взаимодействует с различными участками поверхности микрошлифа неодинаково, что приводит к разной степени их травимости. Световой поток, направленный через объектив на микрошлиф, отразится различно от разных зерен: на участках стыков зерен возникает значительное рассеяние, и отраженные лучи не попадают в поле зрения, поэтому по границам зерен возникают темные линии, которые воспроизводят картину действительных стыков между зернами.

4.3 Средства наглядности и контроля в ходе выполнения работы

В качестве изучаемых образцов макро- и микрошлифов служат комплекты слайдов и фотографий, которые преподаватель показывает студентам с помощью проектора «Полилюкс». Показ сопровождается соответствующими пояснениями и опросом по ходу рассмотрения каждой структуры с целью выяснения правильности понимания студентами основных положений и результатов структурных исследований.

4.4 Содержание отчета

Отчет должен содержать: название работы и ее цель, краткие теоретические сведения, включая назначение и цели микроанализа, элементы теории микроскопа, схему хода лучей в микроскопе, описание процессов приготовления и травления микрошлифов в кругах диаметром 40 мм, описание структур в виде заключений (по каждой микроструктуре).

5 Практическое занятие № 4

МИКРОСТРУКТУРА УГЛЕРОДИСТОЙ СТАЛИ

В РАВНОВЕСНОМ СОСТОЯНИИ

5.1 Цель занятия

Изучить микроструктуру углеродистых сталей в равновесном состоянии в соответствии с диаграммой состояния.

5.2 Краткие теоретические сведения

Углеродистыми сталями называют сплавы железа с углеродом, содержащие до 2,14 % С. Структура их в равновесном состоянии определяется содержанием углерода, как это показывает диаграмма состояния системы «железо-цементит».

Структурные составляющие системы следующие.

Однофазные структуры. Феррит (почти чистое железо) – α-твердый раствор внедрения углерода в α-железе. Кристаллическая решетка – объемно центрированный куб. Твердость феррита НВ 100. Феррит – самая мягкая и пластичная составляющая в системе. Наибольшая растворимость углерода в феррите – 0,025 %.

Феррит имеет зернистое (полиэдрическое) строение, после травления в 4%-ном спиртовом растворе азотной кислоты зерна окрашены в желтый цвет.

Аустенит – твердый раствор внедрения углерода в γ-железе. Наибольшая растворимость углерода в аустените – 2,14 %. В углеродистых сталях аустенит существует только выше 727 °С. Кристаллическая решетка – гранецентрированный куб.

Цементит – химическое соединение железа с углеродом, содержащее 6,67 % С (по весу), отвечает формуле Fe3C.

Цементит весьма тверд и хрупок. Твердость цементита – до HV 1000. Кристаллическая решетка цементита сложная, ромбическая, с плотной упаковкой атомов.

Под микроскопом имеет ярко-белый цвет после травления в 4%-ном спиртовом растворе азотной кислоты.

Двухфазные структуры. Перлит – эвтектоидная механическая смесь феррита и цементита. Содержит 0,80 % С. Твердость перлита НВ 180…200. Перлит, как двухфазная структура, при воздействии реактива (4%-ный спиртовой раствор азотной кислоты) на микрошлиф травится интенсивнее, чем феррит. При относительно небольших увеличениях (менее 300) зерна перлита имеют коричневый цвет неодинаковой интенсивности (от зерна к зерну). При увеличениях более 300…400х различается отчетливое пластинчатое строение перлита в виде чередующихся светлых и темных (коричневых) пластин.

В доэвтектоидной стали перлит в большинстве случаев имеет пластинчатое строение, темные пластинки, видимые в перлите, представляют тени, отбрасываемые на участки феррита выступающими после травления пластинками цементита. В заэвтектоидной стали перлит чаще всего имеет зернистое строение.

Структура эвтектоидной стали (0,80 % С) состоит из перлита. В зависимости от условий охлаждения перлит может быть пластинчатым или зернистым. В заэвтектоидной стали наряду с перлитом присутствует вторичный цементит, выделяющийся из аустенита при охлаждении вследствие уменьшения растворимости углерода в железе. При правильном выполнении предшествующей обработки (ковки, отжига) вторичный цементит присутствует в виде мелких зерен, равномерно распределенных в основной массе перлита, дефектом заэвтектоидной стали является выделение вторичного цементита в виде сетки по границам зерен.

5.3 Средства наглядности и контроля в ходе выполнения работы

В качестве изучаемых микрошлифов структур служат комплекты слайдов и фотографий, которые преподаватель показывает студентам с помощью проектора «Полилюкс». Показ сопровождается соответствующими пояснениями и опросом по ходу рассмотрения каждой структуры с целью выяснения правильности понимания студентом основных положений и результатов структурных исследований.

5.4 Содержание отчета

Отчет должен содержать: название работы и ее цель, краткие теоретические сведения, названия всех структурных составляющих сталей с формулировками, что представляют собой эти составляющие, зарисовки в кругах диаметром 40 мм микроструктур просмотренных шлифов с заключениями, которые сопровождаются расчетами по определению содержания углерода (для доэвтектоидных сталей), выводы о влиянии углерода на структуру и свойства стали.

6 Практическое занятие № 5

МИКРОСТРУКТУРА ЧУГУНОВ

6.1 Цель занятия

Изучить микроструктуру белых, серых, ковких и модифицированных чугунов. Установить связь между структурами белых чугунов и диаграммой состояния системы «железо-цементит».

6.2 Краткие теоретические сведения

Железоуглеродистые сплавы, содержащие более 2,14 % С, называются чугунами. В зависимости от скорости охлаждения, содержания примесей и последующей обработки различают чугуны белые, серые, половинчатые, ковкие, модифицированные и высокопрочные.

Белые чугуны. В этих сплавах весь углерод находится в виде цементита, поэтому они твердые и хрупкие. Согласно диаграмме состояния «железо-цементит» делятся на следующие классы:

- доэвтектические, содержащие углерода менее 4,3 %;

- эвтектические, содержащие углерода 4,3 %;

- заэвтектические, содержащие углерода более 4,3 %.

При комнатной температуре структура чугуна состоит: доэвтектического – из перлита; эвтектического – из ледебурита; заэвтектического – из цементита первичного и ледебурита.

Серые чугуны. В этих сплавах углерод находится в виде пластинчатого графита либо в виде графита и цементита. В зависимости от степени графитизации (по металлической основе) различают следующие виды чугунов, отличающихся по структуре и свойствам:

- ферритный чугун – весь углерод в нем графитизирован. Чугун имеет структуру: феррит и графит;

- перлитный чугун – из общего количества углерода 0,80 % его находится в виде цементита, остальной графитизирован. Этот чугун имеет структуру: перлит и графит;

- ферритно-перлитный чугун – из общего количества углерода менее 0,80 % его находится в виде цементита, остальной графитизирован. Этот чугун имеет структуру: феррит, перлит и графит.

Ковкий чугун. Этот сплав получают путем длительной выдержки при высокой температуре белого чугуна. В результате цементит распадается, и чугун содержит графит в виде хлопьев. В зависимости от степени графитизации чугун может быть ферритным, перлитным и ферритно-перлитным.

Модифицированный чугун. Получают этот чугун путем добавки в расплав модификаторов (сплавов, содержащих Са, Si, Al и др.) в малом количестве (доли процента).

Структура представляет мелкопластинчатый перлит и весьма размельченный графит.

Высокопрочный чугун. Получают этот сплав путем двойного модифицирования добавкой в жидкий чугун перед расплавкой магния и ферросилиция. Графит получается в форме шаров (глобулей). Металлическая основа чугуна может быть ферритно-перлитной и перлитной.

Половинчатый чугун. Серый чугун, содержащий в структуре избыточный цементит, называется половинчатым. Структура такого чугуна получается в крупных отливках в переходной зоне от белого чугуна (в поверхностных слоях) к серому (в сердцевинных слоях отливок).

6.3 Средства наглядности и контроля в ходе выполнения работы

В качестве изучаемых микрошлифов структур служат комплекты слайдов и фотографий, которые преподаватель показывает студентам с помощью проектора «Полилюкс». Показ сопровождается соответствующими пояснениями и опросом по ходу рассмотрения каждой структуры с целью выяснения правильности понимания студентами основных положений и результатов структурных исследований.

6.4 Содержание отчета

Отчет должен содержать: название работы и ее цель, краткие теоретические сведения с указанием всех видов чугунов, зарисовки в кругах диаметром 40 мм схем просмотренных микроструктур с заключениями и выводами.

7 Практическое занятие № 6

МИКРОСТРУКТУРА ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ

7.1 Цель занятия

Изучить микроструктуру цветных металлов и сплавов. Установить связь между структурой сплава и его свойствами.

7.2 Краткие теоретические сведения

Алюминий и его сплавы обладают малым удельным весом, высокой тепло- и электропроводностью. Благодаря сравнительно высоким механическим свойствам алюминиевые сплавы применяются в авиастроении. Все технические алюминиевые сплавы делятся на применяемые в деформированном виде и в литом. Границей между этими двумя видами сплавов является предел насыщения твердого раствора при эвтектической температуре.

1 Деформируемые сплавы.

Наиболее распространены сплавы алюминия с медью, получившие название дуралюминов. Они содержат 3,5…5,5 % Cu с небольшими добавками магния и марганца.

Структура дуралюмина после отжига состоит из зерен α-твердого раствора, содержащего около 0,5 % Cu (светлый фон шлифа) и мелких вторичных кристаллов CuAl2, расположенных по границам и внутри зерен твердого раствора в виде темных точек.

2 Литейные сплавы.

Структура этих сплавов по сравнению с деформируемыми сплавами крупнозернистая, грубая. Наиболее распространенными литейными сплавами являются силумины – сплавы алюминия с 8…10 % кремния.

Для измельчения зерна и улучшения механических свойств силумины модифицируют. Благодаря модифицированию измельчается зерно и строение эвтектики.

Структура немодифицированного сплава состоит из алюминиевого α-твердого раствора (основной светлый фон шлифа) и эвтектики α + Si (темные участки), в которой кремний находится в виде крупных игл; структура грубая. После модифицирования структура измельчается: она состоит из первичных дендритов α-твердого раствора (светлый фон) и мелкой (дисперсной) эвтектики α + Si (темный фон).

Медь и ее сплавы относятся к группе тяжелых металлов. Сплавы меди применяются как антифрикционные и конструкционные материалы.

1 Сплавы меди с цинком.

Эти сплавы называются латунями. При содержании цинка до 39 % латуни однофазные. Структура их состоит из зерен твердого раствора α с наличием двойниковых образований. Зерна имеют различную окрашиваемость вследствие анизотропии. При содержании цинка более 39 % латуни двухфазные. Структура их состоит из твердого раствора α (светлый фон) и твердого раствора β (темный фон). Прочность двухфазных латуней выше, чем однофазных.

2 Сплавы меди с оловом, алюминием, марганцем, свинцом и т.п.

Эти сплавы называются бронзами. Оловянистые бронзы содержат более 8 % Sn, в литом состоянии вследствие сильной ликвации имеют двухфазную структуру: α-твердый раствор и эвтектоид α + Cu31Sn8.

Сплавы, содержащие менее 8 % олова, в литом виде состоят из дендритов неоднородного твердого раствора. Такие сплавы обладают высокими антифрикционными свойствами. Отжиг, выравнивая химический состав, устраняет ликвацию. Бронзы после отжига имеют однофазную структуру и теряют антифрикционные свойства.

Алюминиевые бронзы обладают или однофазной структурой (при 4…8 % Al), или двухфазной (при 10…12 % Al), состоящей из кристаллов α-твердого раствора и эвтектоида α + δ.

Подшипниковые сплавы на основе олова и свинца. Антифрикционные сплавы на основе олова и свинца называются баббитами. Основой их является твердый раствор (Pb – Sn – Sb) или эвтектика (Sn – Pb), в которой расположены избыточные фазы с повышенной твердостью. Примером такого сплава является баббит на основе олова Б-83, содержащий 83 % Sn, 11 % Sb, 8 % Cu. Структура этого литого сплава: α-твердый раствор (темный фон), светлые крупные кристаллы β/ (соединенные на основе (Sn – Sb)) и белые иголочки химического соединения Cu3Sn (твердые частицы).

Применяются также баббиты на основе свинца, например баббит Б-16. Структура их состоит из эвтектики (основной узорчатый фон) α + β, мелких иголок белого цвета химического соединения Cu3Sn и белых крупных кристаллов в виде кубиков и треугольников твердого раствора β.

7.3 Средства наглядности и контроля в ходе выполнения работы

В качестве изучаемых микрошлифов структур служат комплекты слайдов и фотографий, которые преподаватель показывает студентам с помощью проектора «Полилюкс». Показ сопровождается соответствующими пояснениями и опросом по ходу рассмотрения каждой структуры с целью выяснения правильности понимания студентами основных положений и результатов структурных исследований.

7.4 Содержание отчета

Отчет должен содержать: название работы и ее цель, краткие теоретические сведения, зарисовки микроструктур в кругах диаметром 40 мм всех исследованных сплавов с заключениями, описание области применения изученных сплавов.

8 Практическое занятие № 7

ТЕРМИЧЕСКАЯ ОБРАБОТКА КОНСТРУКЦИОННЫХ СТАЛЕЙ

8.1 Цель занятия

Изучить взаимосвязь между видом термической обработки, структурой, свойствами и обоснованием выбора для конструкционной стали той или иной термической обработки в зависимости от поставленной задачи.

8.2 Краткие теоретические сведения

Конструкционные стали могут подвергаться четырем основным видам термической обработки: отжигу, нормализации, закалке и отпуску. Наиболее высокий комплекс механических свойств конструкционных сталей достигается закалкой с последующим высокотемпературным отпуском.

Отжиг. Этот вид термообработки относится к предварительным операциям и производится, в основном, полуфабрикатам (отливкам, поковкам). В зависимости от того, какой основной процесс лежит в основе поставленной цели отжига, различают два его вида: отжиг І рода – без фазовых переходов и ІІ рода – цель достигается за счет фазовых переходов.

В данной работе используется отжиг ІІ рода (в частности, полный отжиг). Цели отжига второго рода:

- понижение твердости и улучшение обрабатываемости резанием;

- изменение зерна;

- ослабление химической неоднородности;

- снятие внутренних напряжений.

Полный отжиг заключается в нагреве доэвтектоидной стали на 30…50 °С выше точки Ас3, выдержке с последующим медленным охлаждением (вместе с печью). Верхняя критическая точка исследуемой стали (при нагреве) – Ас3 определяется по справочной литературе; время нагрева определяется из расчета 1,5 мин на 1 мм диаметра образца, продолжительность выдержки – равной половине времени нагрева. Охлаждение после выдержки медленное (с печью, 40…50 °С/час). При таком охлаждении распад аустенита происходит в верхнем перлитном диапазоне температур, и образуется мелкодисперсная ферритно-перлитная структура.

Нормализация. Это операция термообработки, состоящая в нагреве доэвтектоидной стали выше Ас3 или заэвтектоидной выше Аст,в выдержке для завершения фазовых превращений с последующим охлаждением на спокойном воздухе. Цели нормализации те же, что и при отжиге, однако нормализация более высокопроизводительный процесс. Охлаждение на воздухе со скоростью 250…300 °С/час приводит к распаду аустенита при более низких температурах, чем при отжиге, поэтому нормализованная сталь имеет более мелкозернистую, более тонкодисперсную структуру, а, следовательно, и более высокую твердость и прочность. Особенно предпочтительна нормализация для малоуглеродистых сталей.

Закалка. Это операция термообработки, состоящая в нагреве стали до температуры выше критической, выдержке для завершения фазовых превращений и в последующем охлаждении со скоростью больше критической скорости закалки. Целью закалки является получение наибольшей твердости, что достигается мартенситным превращением. Закалка не является окончательной операцией термообработки, после закалки следует отпуск.

Скорость нагрева в работе принимается по мощности печи, продолжительность выдержки – одна треть времени нагрева. Наиболее важным параметром при закалке является скорость охлаждения. Ее выбор определяется противоречивостью требований: с одной стороны, скорость охлаждения должна быть выше критической скорости закалки. Для обеспечения этого требования сталь при закалке охлаждают быстро. Но, с другой стороны, чем выше скорость охлаждения, тем больше внутренние напряжения, поэтому с этих позиций при закалке сталь желательно охлаждать медленно, и чем медленнее, тем ниже напряжения. Практически изделия из углеродистых сталей охлаждают чаще всего в воде, из легированных – в минеральном масле.

Отпуск – обязательная послезакалочная операция термообработки, состоит из нагрева закаленной стали до температуры ниже А1 и выдержки с последующим охлаждением с определенной скоростью. В результате отпуска сталь приобретает окончательные механические свойства.

В зависимости от температуры нагрева различают три вида отпуска.

Низкий отпуск – нагрев закаленной стали до 150…200 °С. При этих температурах за счет выделения углерода из решетки твердого раствора мартенсит закалки переходит в мартенсит отпуска. Низкий отпуск назначается для частичного снятия внутренних напряжений, небольшого повышения вязкости и пластичности без заметного снижения твердости стали.

Средний отпуск – нагрев закаленной стали до 300…400 °С. После среднего отпуска получается структура троостит отпуска. При этих температурах наблюдается повышение упругих свойств стали и некоторое снижение твердости и прочности. Средний отпуск применяется редко, так как температурный интервал его совпадает с интервалом необратимой отпускной хрупкости. Этому виду отпуска подвергают, в основном, детали, от которых требуются высокие упругие свойства (рессоры, пружины и т.п.).

Высокий отпуск – нагрев закаленной стали до 500…650 °С. Структура после высокого отпуска – сорбит отпуска. Высокий отпуск обеспечивает более полное снятие внутренних напряжений и дает наилучшее сочетание прочности, пластичности и ударной вязкости стали. Полную закалку с высоким отпуском называют улучшением стали.

8.3 Ход работы

Изучение влияния скорости охлаждения на структуру и свойства стали

Вычертить или скопировать диаграмму изотермического распада переохлажденного аустенита заданной стали, нанести на диаграмму кривые, соответствующие скоростям непрерывного охлаждения от температуры Ас3 + 40 °С при отжиге, нормализации и закалке в масле и в воде. Проанализировать превращения в стали при соответствующем режиме термической обработки, выполнить схемы конечных структур с указанием твердости и определить критическую скорость закалки. Построить диаграмму влияния скорости охлаждения на твердость стали.

Изучение влияния отпуска на свойства стали

Проанализировать представленные преподавателем фотографии микроструктур, изобразить их схематически и построить график зависимости твердости стали от температуры отпуска. На этом же графике показать качественно, в каком направлении изменяются при отпуске предел прочности и относительное удлинение стали.

8.4 Средства наглядности и контроля в ходе выполнения работы

В качестве изучаемых образцов макро- и микрошлифов служат комплекты слайдов и фотографий, которые преподаватель показывает студентам с помощью проектора «Полилюкс». Показ сопровождается соответствующими пояснениями и опросом по ходу рассмотрения каждой структуры с целью выяснения правильности понимания студентами основных положений и результатов структурных исследований.

8.6 Содержание отчета

Отчет должен содержать: название работы и ее цель, краткие теоретические сведения, ход работы, а также следующие результаты экспериментов:

- расчеты по определению режимов нагрева для отжига, нормализации и закалки;

- график влияния температуры нагрева закаленной стали на ее твердость;

- зарисовки микроструктур образцов после всех исследованных видов термической обработки (в кругах диаметром 40 мм).

СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ

1 Лахтин Ю.М. Материаловедение/Ю.М. Лахтин, В.П. Леонтьева. – Москва, 1990. – 527 с.

2 Гуляев А.П. Металловедение. – М.: Металлургия, 1996. – 541 с.

3 Лахтин Ю.М. Металловедение и термическая обработка металлов. – М.: Металлургия, 1983. – 359 с.

4 Краткий конспект теоретической части дисциплины «Металловедение и термообработка» для студентов специальности 080402 «Информационные технологии проектирования» и курса «Материаловедение» для студентов механических специальностей, обучающихся по заочной системе/ Белкин М.Я.. – Краматорск: ДГМА, 2001. – 73 с.

5 Атлас диаграмм изотермического образования и распада аустенита различных конструкционных, инструментальных и штамповых сталей/ Сост. Белкин М.Я. – Краматорск: ДГМА, 2003. – 118 с.

6 Розробка технології термічної обробки сталевих виробів: Навчальний посібник/ М.Я. Бєлкін, В.К. Заблоцький, О.Я. Шашко. – Краматорськ: ДДМА, 2002. – 124 с.

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к практическим занятиям по дисциплине

«Материаловедение и термическая обработка»

для студентов специальности

«Информационные технологии проектирования»

и курсу «Материаловедение»

для студентов механических специальностей,

обучающихся по дневной и заочной форме обучения