ВИДЫ ПОВРЕЖДЕНИЙ ДЕТАЛЕЙ

В процессе эксплуатации оборудования надежность, заложенная в нем при конструировании и изготовлении, снижается вследствии различных неисправностей. Образование и развитие неисправностей оборудования объясняется действием объективно существующих закономерностей. Неисправности машин появляются в результате постоянного или внезапного снижения физико-механических свойств материала деталей, их деформирования, истирания, коррозии, старения, перераспределения остаточных деформаций и других причин, вызывающих отказы деталей. В большинстве случаев изменения происходят в сопряжениях — это нарушение заданных зазоров в подвижных соединениях или натягов в неподвижных соединениях. Любая неисправность является следствием либо дефекта изготовления детали и машины или их ремонта, либо произошедших в процессе эксплутации изменений размеров, формы, шероховатости поверхности деталей, нарушения их целостности, состава, структуры, механических свойств материала.

Появление неисправностей обусловлено конструктивными, технологическими и эксплуатационными факторами.

К конструктивным факторам относятся: конструктивное исполнение деталей и сборочных единиц, материал деталей, расчетные нагрузки, величина зазоров или натягов в сопряжениях, заданная твердость поверхности деталей, их шероховатость, условия смазки и др.

Технологическими факторами являются способы получения заготовок, виды механической, термической и прочих обработок при изготовлении деталей, точность обработки, выдерживание режимов обработки, правильность сборки узлов и агрегатов, их испытание и др.

К эксплуатационным, относятся факторы, определяемые нагрузочными и скоростными режимами эксплуатации оборудования, интенсивностью эксплуатации, своевременностью и полнотой технического обслуживания и др. Эксплуатационный фактор оказывает решающее воздействие на сохранение свойств элементов оборудования, заложенных в их конструкции и обеспеченных технологией изготовления. В свою очередь, эксплуатационный фактор в огромной степени зависит от человеческого фактора, т.е. квалификации, опыта, отношения к труду, ответственности обслуживающего персонала.

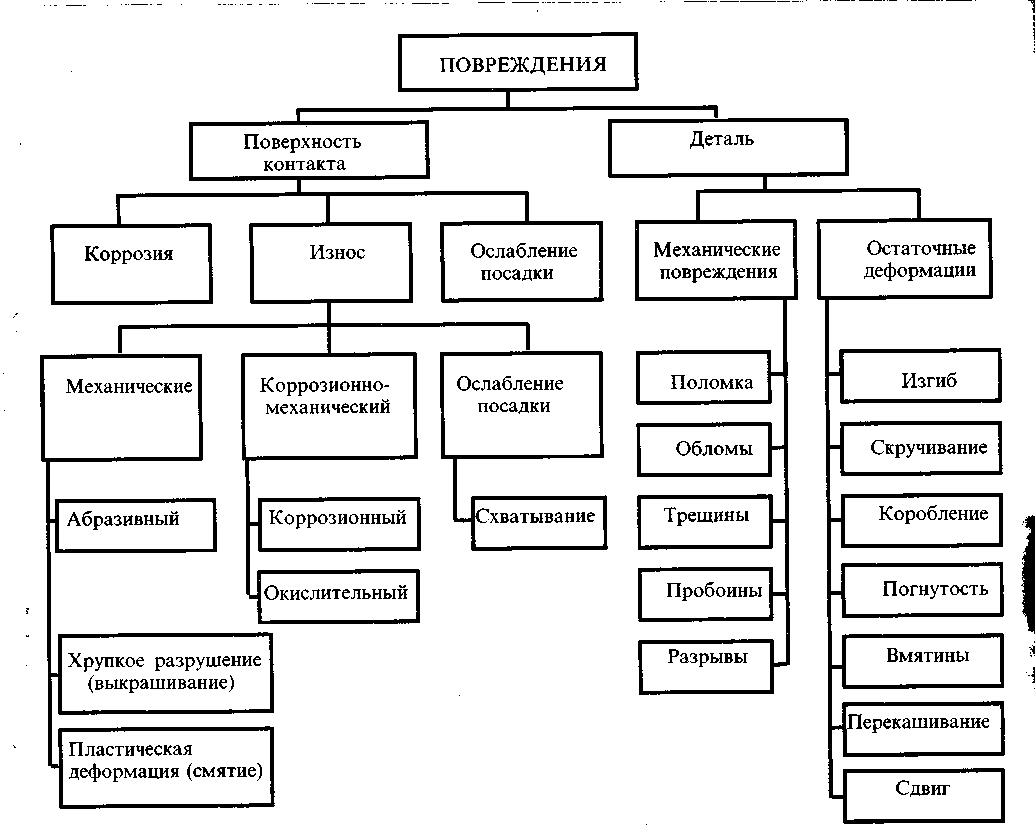

Все неисправности можно подразделить на два вида: повреждения деталей и повреждения поверхностей контакта (рис.7). Деталь может разрушиться вследствие механических повреждений или появления остаточной деформации. Ниже рассмотрены основные виды этих повреждений.

Поломки и обломы возникают при сильных ударах деталей и часто наблюдаются на литых конструкциях. Такие поломки возможны также в результате усталости металлов.

Трещины возникают в результате значительных местных нагрузок, ударов и перенасружений, а также циклического знакопеременного приложения нагрузок. Трещины характерны для корпусных деталей (рамы, блоки, станины и пр.), часто возникают на чугунных деталях и на деталях, изготовленных из листового материала.

Рисунок 84 - Классификация повреждений деталей и поверхностей.

Трещины могут возникнуть при неправильном монтаже оборудования. Могут быть трещины теплового происхождения (в перемычках гнезд клапанов тепловых машин-двигателей и компрессоров и т.п.) Наконец, трещины могут появляться при замерзании охлаждающей жидкости.

Пробоины появляются в результате ударов различных предметов о поверхности тонкостенных деталей.

Изгибы и вмятины характеризуются нарушением формы деталей и происходят вследствии ударных нагрузок.

Скручивание деталей происходит от воздействия большого крутящего момента, связанного с преодолением значительных сопротивлений вращению.

Коробление деталей имеет место при воздействии высоких температур.

Таблица 1- Классификация видов и характера повреждений деталей нефтяного оборудования

| Виды повреждения материала | Детали машин, подвергающиеся данному повреждению | Характер повреждения деталей | Причины повреждений деталей |

| Остаточная деформация | Канаты, трубы, крюки, штропы, элеваторы, штанги, шпильки, сосуды, подшипники скольжения и др. | Изменение геометрической формы детали (удлинение, изгиб, вмятины и т.д.) | Длительное действие переменных контактных растягивающих или сжимающих напряжений, повышение температуры металла |

| Вязкий излом | Связи и анкерные болты, несущие элементы пространственных конструкций, напряженные болты | Разрушения, сопровождающееся значительной макропластической деформацией. Поверхность излома не имеет кристаллического блеска | Значительные перегрузки вследствие резкого нарушения нормальных условий эксплуатации |

| Хрупкий излом | Сварные соединения, фасонные детали, болты, валики и пальцы, имеющие высокую твердость, чугунные отливки | Разрушение при незначительной макропластической деформации (относительное сужение гладких образцов менее 5%). имеет кристаллическое стали строение, часто с зубцами, лучеобразно расходящимися из зоны начала разрушения | Наличие значительных ударных нагрузок, дефекты термической обработки, низкое качество материала, повышенное содержание фосфора, водорода, наличие концентратов напряжений трещин), хладноломкость стали |

| Усталостный излом | Валы, оси, шатуны, трубы, штропы, штанги, канат, подшипники, зубчатые колеса, цепи и другие детали, подвергающиеся длительному действию повторяющихся нагрузок | Образование трещины или разрушение. Поверхность излома имеет зоны постепенного развития трещины, ускоренного развития разлома и зону излома | Пониженная прочность материала, длительное действие знакопеременной нагрузки, циклических температурных напряжений, наличие концентратов напряжений (надрезы, неметаллические включения, микротрещины) |

| Усталостное выкрашивание | Зубчатые передачи, подшипники качения, опоры долот, вкладыши подшипников скольжения | Возникновение на контактных поверхностях мелких осповидных выщербин, резкое ухудшение качества поверхности, нарушающее нормальную работу деталей | Пониженная контактная прочность материала, высокие контакты напряжения |

| Истирание металлических пар | Подшипники скольжения, валы, оси, направляющие, крейцкопфы, поршневая группа насосов, передачи, шарнирные соединения, резьба и многие другие детали | Постепенное изменение геометрических размеров детали | Длительное трение сопряженных поверхностей |

| Абразивный износ | Бурильные и насосно-компрессорные трубы и их муфты, погружные насосы, плунжер и цилиндр скважинного насоса, шиберы и седла задвижек | Постепенное изменение геометрических размеров. На поверхностях трения наблюдаются характерные риски, направление которых соответствует направлению движения абразивных частиц | Специфическое взаимодействие трущихся поверхностей с абразивными частями |

| Заедание | Шестерни зубчатых передач, подшипники скольжения, пара корпус и пробка кранов, шиберы и седла задвижек | Адгезия и вырывание частиц металла из контактирующих поверхностей | Пониженная вязкость масла и выдавливание масляной пленки при высоких скоростях и больших удельных давлениях |

| Гидроабразивная эрозия (жидкостная эрозия) | Запорные и регулирующие элементы аппаратуры трубопроводов, рабочие камеры гидротурбин, детали гидравлической части насосов, арматура (штуцеры, тройники, крестовины и др.) | Характер изношенной поверхности определяется условиями воздействия потока жидкости. Разрушение имеет вид пятен, полос, рубцов, зубчатых раковин, пустот, вымоин, кратеров | Низкая коррозионная стойкость металла, высокие скорости потока, низкий предел текучести материала |

| Кавитация | Детали гидравлической части поршневых и струйных насосов, фонтанная арматура, гидроциклонные установки | Появление на поверхности металла мелких, но глубоких питтингов, которые местами сливаются и образуют сквозное отверстие | Специфическое воздействие жидкости при высоких скоростях движения детали |

| Коррозия в электролитах | Скважинное оборудование | Коррозионные питтинги, рассеянные по всей поверхности деталей, местная коррозия вблизи соединений листов и рамных конструкций | Развитие электрохимических процессов в результате неоднородности материала при наличии свободного доступа кислорода |

| Коррозионная усталость | Оси и штоки насосов, канаты, насосные штанги и другие детали, испытывающие переменные нагрузки в коррозионных средах | Поверхность коррозионно-усталостного излома покрыта слоем продуктов коррозии | Совместное действие переменных напряжений и коррозионно-активной среды |

| Коррозия или трение (фретинг- коррозия) | Болтовые и заклепочные соединения, посадочные поверхности подшипников качения, шестерен, муфт, детали находящиеся в подвижном контакте | Возникновение на контактных поверхностях, особенно на границе контакта, коррозионных повреждений в виде отдельных пятен или полос небольшой глубины | Непрерывное разрушение защитной окисной пленки в точках подвижного контакта |

Нефтяное оборудование (буровое и нефтегазопромысловое) в целом работает в сложных эксплуатационных условиях, подвергается значительным статическим и динамическим нагрузкам, часто циклическим, в абразивной или коррозионной среде, в разном тепловом режиме (например, температура окружающего воздуха, воздействующего на однотипное оборудование, может меняться от + 50°С в южных районах страны до — 50°С в северных).

Резкое различие в функциях разного вида оборудования в условиях его эксплуатации приводит к неодинаковым причинам выхода деталей из строя и различному сроку их службы (ресурсу). В таблице 1 приведена классификация видов и характеров повреждений деталей нефтяного оборудования.

Деформация материала детали происходит в результате приложения нагрузки и выражается в виде изменения формы и размеров детали. Эти изменения могут быть временными (упругие деформации, исчезающие после снятия нагрузки) или остаточными (пластические деформации, остающиеся после снятия нагрузки). Остаточная деформация приводит к удлинению, изгибу, вмятинам или скручиванию деталей, либо их элементов. Такие повреждения характерны для проушин бурильных крюков и вертлюгов, серьги талевого блока, буровых и эксплуатационных штропов, деталей элеваторов, клиньев, бурильных и насосно-компрессорных труб, насосных штанг, тел качения роторов, шпилек арматуры и др., а также сосудов и аппаратов, изготовленных из листового проката.

Излом материала вызывается перегрузками, когда напряжения в материале деталей превосходят предел прочности или предел текучести для данного материала, а также возникает при ударном приложении нагрузки, что приводит к разрушению детали. Такой режим нагружения вызывает поломки бурильных труб, появление продольных и поперечных трещин в замках и муфтах, трещин в проушинах элеваторов, поломки стволов крюков, осей кронблока и талевого блока, карманов вертлюга, зубьев шестерен редукторов, коробок передач, желобов канатных шкивов и др.

В зависимости от структуры материала и приложения нагрузки изломы бывают вязкими и хрупкими.

Вязкий излом связан с чрезмерным возрастанием статической нагрузки, когда превышается предел текучести материала детали.

Хрупкий излом возникает при мгновенном приложении нагрузки; кроме того, он может быть связан с хладноломкостью материала детали и наличием концентраторов напряжений в опасном сечении детали.

Усталостный излом происходит в результате многократных циклических изменений напряжений, хотя напряжения имеют величину ниже предела текучести для данного материала, называемую пределом выносливости.

Усталостное разрушение является наиболее частой причиной выхода деталей из строя для данной группы разрушений (деформация и излом). Развитию явления усталости способствуют повреждения поверхности (риски, забоины, трещины и др.), концентраторы напряжений (отверстия, резкое изменение сечений и др.), большая твердость материала, неоднородная структура материала и т.п. Усталостному разрушению подвергаются многие детали, совершающие возвратно-поступательное или вращательное движение, в т.ч. валы лебедок, валы буровых насосов, детали турбобуров, элементы бурильной колонны, насосные штанги, шарошки долот, стволы крюков, штоки насосов, талевый канат, щтропы, зубчатые колеса и звездочки, цепи, подшипники и др.

Усталостное выкрашивание (питтинг) имеет место на контактных поверхностях и проявляется в виде мелких осповидных выщербин, выкрашивания антифрикционного слоя. Это наблюдается, например, на беговых дорожках опор шарошечных долот и различных подшипников, в местах контакта зубчатых передач и пр.

Истирание металлических пар приводит к механическому износу как результату изнашивания, проявляющемуся в виде отделения частиц материала от детали или остаточной деформации материала детали. Сам процесс постепенного изменения размеров детали за счет отделения от поверхности трения пар деталей материала носит название изнашивания.

К наиболее распространенным видам истирания контактирующих пар относится нормальный механический износ в виде постепенного истирания поверхностей без существенных физико-химических изменений материала.

На изнашиваемость деталей влияют: вид трения, характер и величина удельных нагрузок, относительные скорости перемещения трущихся поверхностей, форма и размеры зазора между поверхностями, условия подачи смазки, свойства материалов, качество обработки поверхности. Важнейшее значение имеет вид трения соприкасающихся пар. В зависимости от относительного перемещения контактирующих поверхностей деталей различают два рода трения:

-трение скольжения (первого рода), при котором одни и те же зоны одной и той же детали приходят в соприкосновение со все новыми и новыми зонами другой детали;

-трение качения (второго рода), при котором следующие одна за другой зоны одной детали приходят в соприкосновение со следующими одна за другой зонами другой детали, причем мгновенная ось вращения одной детали относительно другой проходит через одну из зон касания.

Иногда в практике встречается смешанное трение (третьего рода), которое представляет собой трение качения с добавочным скольжением, например, трение между зубьями зубчатых колес.

В зависимости от состояния поверхностей трущихся деталей и характера смазки возникает один из следующих основных видов трения:

1. Жидкостное трение, при котором поверхности деталей полностью отдалены друг от друга слоем смазки. Жидкостное трение зависит от скорости скольжения, с увеличением которой оно возрастает. Чем больше вязкость масла и частота вращения (основная часть деталей объемом примерно в 70% работает в сопряжениях типа вал-подшипник), тем более благоприятны условия для создания жидкостной смазки, т.к. создаваемый при вращении масляный клин поднимает вал в подшипнике, снижая опасность сухого трения. Однако потери на трение при этом возрастают.

Чтобы устранить это противоречие, необходимо подбирать масло подходящей вязкости. Так, для быстровращающихся валов берут масло с наименьшей вязкостью, а для тихоходных машин — с наиболее высокой.

2. Трение при неполной или несовершенной смазке, которое разделяется на три подвида:

полужидкостное — при наличии частичного сухого трения;

полусухое — когда в отдельных местах контакта деталей находится смазка;

граничное или молекулярное — когда при правильной геометрической форме трущихся тел и малой шероховатости их поверхностей между ними образуется молекулярная пленка; граничная смазка наступает при недостаточной подаче масла и встречается, например, в подшипниках с периодической или недостаточной подачей смазки;

3. Сухое трение.

На практике всегда стремятся обеспечить жидкостное трение, особенно в подшипниках, но далеко не всегда такой вид трения удается осуществить вследствие особых условий работы например, в скважинном оборудовании (погружные насосы, буровые долота, забойные двигатели и др.).

Обычный механический износ характерен для резьбовых соединений труб и штанг, тормозных устройств, желобов канатных шкивов, посадочных шеек, зубчатых и цепных колес, талевых канатов, шпоночных канавок, шкивов пневматических муфт, шарниров и др. Механическое изнашивание имеет многочисленные разновидности: абразивное, кавитационное, усталостное, эрозионное и др. На рисунке 85 приведена классификация видов изнашивания в машинах.

Рисунок 85 - Виды изнашивание оборудования

Абразивный износ представляет собой пластическую деформацию поверхностных слоев при трении скольжения в результате режущего или царапающего воздействия твердых частиц, попадающих в зазор между поверхностями трения. Абразивные частицы могут попасть на поверхности трения в результате плохой герметизации, неудовлетворительного состояния масла, образований от разрушаемого материала в микрообъемах. Абразивное изнашивание действует очень интенсивно и оказывает сильное вредное влияние на состояние поверхностей деталей. Абразивному износу подвергается оборудование, работающее в скважинах (погружные штанговые, центробежные и другие насосы, трубы, клапаны и др.), детали гидравлической части плунжерно-поршневых насосов, буровые долота и др. В некоторых случаях по технологическим условиям оборудованию приходится заведомо работать в агрессивной среде, например при закачке в пласт жидкости-песконосителя (при проведении гидроразрыва пласта) или при промывке скважины утяжеленным раствором (в процессе бурения).

Разновидностями абразивного изнашивания можно считать гидроабразивное (жидкостная эрозия), газоабразивное (газовая эрозия) изнашивание. Такому изнашиванию подвергаются детали насосов, фонтанная и трубная арматура, детали эжекторов, струйных насосов, вентиляторов и др.

Усталостное изнашивание является следствием многократного деформирования микрообъемов материала, приводящего к возникновению трещин и отделению от поверхности детали частиц материала. Усталостное выкрашивание возможно как при трении качения, так и при трении скольжения. При чистом качении наблюдается контактная усталость, которая проявляется в образовании местных очагов разрушения в виде осповидных углублений (питтинг). При трении скольжения образуется износ. В некоторых сопряжениях возможны обе разновидности разрушения (зубчатые передачи, опоры качения, кулачковые соединения). Усталостное изнашивание имеет место в опорах вертлюгов и роторов, приводной части поршневых насосов и роторов, в опорах центробежных насосов, в подшипниках долот.

Кавитационное изнашивание связано с нарушениями сплошности потока жидкости, движущейся с большой скоростью. На участках, где давление жидкости падает ниже давления насыщения паров, возникают пузырьки пара, воздуха, газа. В зоне повышенного давления кавитационные полости и пузырьки захлопываются с большой скоростью, вызывая микрогидравлические удары жидкости о поверхность детали и ее разрушение. Кавитация связана с неправильной конструкцией проходных каналов гидравлического устройства и отклонением режима работы от проектного. Нередко кавитационное изнашивание сочетается с эрозионным процессом, если поток жидкости пли газа загрязнен механическими частицами. Эрозионно-кавитационному изнашиванию подвергаются детали гидравлической части насосов, гидроциклонные установки, фонтанная и газлифтная арматура, отводы вертлюгов.

При нарушении целостности масляной пленки, например, вследствие понижения вязкости масла возникает явление заедания. Это результат проявления молекулярно-механического изнашивания, которое становится возможным, когда сопряженные трущиеся поверхности сближены на расстояние молекулярного воздействия поверхностей. Вследствие высокого удельного давления и высоких скоростей происходит сцепление, схватывание поверхностей, адгезия и вырывание частиц металла из контактирующих поверхностей. В отличие от адгезионного изнашивания, характерного для металлических пар, избирательный перенос происходит между разнородными материалами. Например, при трении металло-полимерных пар полимер переносится на поверхность металла.

Коррозионные повреждения происходят под действием химически агрессивных веществ (нефтей, нефтепродуктов, минерализованной воды, водной среды). Нефтегазовые и газоконденсатные месторождения содержат в пластовом флюиде значительное количество сероводорода и углекислого газа, наносящих огромный ущерб нефтяному оборудованию. Сероводород интенсивно растворяется в воде, образуя сероводородную кислоту и ее производные (сульфатионы). Сероводород активно взаимодействует с различными техническими растворами и коррозирует оборудование. Наиболее опасно для оборудования совместное воздействие сероводорода и углекислого газа.

Доминирующий фактор в разрушении металла оборудования — скопление на поверхности деталей атомов водорода, а затем постепенное проникновение их в кристаллическую решетку металла. Между атомами напряженного металла образуются молекулы водорода, которые, создавая высокое внутреннее давление, приводят к образованию микротрещин и делают материал хрупким. Поэтому виды оборудования, находящегося в напряженном состоянии (растяжение, сжатие), быстрее разрушаются в присутствии сероводорода.

Подавляющее большинство технологических жидкостей представляет собой электролиты, особенно в скважинах, поэтому основным видом коррозии нефтяного оборудования является электрохимическая. В присутствии элетролита поверхность одной детали или сплава становится анодом, а другой детали из другого или даже такого же материала — катодом. В результате ионы металла уносятся с анода в электролит и происходит разрушение поверхности. Электрохимическая коррозия особенно проявляется в местах контакта деталей. Часто материалы, применяемые отдельно, не очень поддаются коррозии, но при соприкосновении друг с другом в тех же условиях подвергаются коррозии.

Коррозия металла возникает и распространяется быстрее на грубо обработанных поверхностях, особенно в местах концентрации напряжений. Коррозия может быть сплошной и местной. Сплошная коррозия проявляется в постепенном уменьшении первоначальной толщины элементов и характерна для деталей, постоянно соприкасающихся с агрессивной средой — трубопроводов, материала. Усталостное выкрашивание возможно как при трении качения, так и при трении скольжения. При чистом качении наблюдается контактная усталость, которая проявляется в образовании местных очагов разрушения в виде осповидных углублений (питтинг). При трении скольжения образуется износ. В некоторых сопряжениях возможны обе разновидности разрушения (зубчатые передачи, опоры качения, кулачковые соединения). Усталостное изнашивание имеет место в опорах вертлюгов и роторов, приводной части поршневых насосов и роторов, в опорах центробежных насосов, в подшипниках долот.

Кавитационное изнашивание связано с нарушениями сплошности потока жидкости, движущейся с большой скоростью. На участках, где давление жидкости падает ниже давления насыщения паров, возникают пузырьки пара, воздуха, газа. В зоне повышенного давления кавитационные полости и пузырьки захлопываются с большой скоростью, вызывая микрогидравлические удары жидкости о поверхность детали и ее разрушение. Кавитация связана с неправильной конструкцией проходных каналов гидравлического устройства и отклонением режима работы от проектного. Нередко кавитационное изнашивание сочетается с эрозионным процессом, если поток жидкости пли газа загрязнен механическими частицами. Эрозионно-кавитационному изнашиванию подвергаются детали гидравлической части насосов, гидроциклонные установки, фонтанная и газлифтная арматура, отводы вертлюгов.

При нарушении целостности масляной пленки, например, вследствие понижения вязкости масла возникает явление заедания. Это результат проявления молекулярно-механического изнашивания, которое становится возможным, когда сопряженные трущиеся поверхности сближены на расстояние молекулярного воздействия поверхностей. Вследствие высокого удельного давления и высоких скоростей происходит сцепление, схватывание поверхностей, адгезия и вырывание частиц металла из контактирующих поверхностей. В отличие от адгезионного изнашивания, характерного для металлических пар, избирательный перенос происходит между разнородными материалами. Например, при трении металло-полимерных пар полимер переносится на поверхность металла.

Коррозионные повреждения происходят под действием химически агрессивных веществ (нефтей, нефтепродуктов, минерализованной воды, водной среды). Нефтегазовые и газоконденсатные месторождения содержат в пластовом флюиде значительное количество сероводорода и углекислого газа, наносящих огромный ущерб нефтяному оборудованию. Сероводород интенсивно растворяется в воде, образуя сероводородную кислоту и ее производные (сульфат-ионы). Сероводород активно взаимодействует с различными техническими растворами и коррозирует оборудование. Наиболее опасно для оборудования совместное воздействие сероводорода и углекислого газа.

Доминирующий фактор в разрушении металла оборудования — скопление на поверхности деталей атомов водорода, а затем постепенное проникновение их в кристаллическую решетку металла. Между атомами напряженного металла образуются молекулы водорода, которые, создавая высокое внутреннее давление, приводят к образованию микротрещин и делают материал хрупким. Поэтому виды оборудования, находящегося в напряженном состоянии (растяжение, сжатие), быстрее разрушаются в присутствии сероводорода.

Подавляющее большинство технологических жидкостей представляет собой электролиты, особенно в скважинах, поэтому основным видом коррозии нефтяного оборудования является электрохимическая. В присутствии элетролита поверхность одной детали или сплава становится анодом, а другой детали из другого или даже такого же материала — катодом. В результате ионы металла уносятся с анода в электролит и происходит разрушение поверхности. Электрохимическая коррозия особенно проявляется в местах контакта деталей. Часто материалы, применяемые отдельно, не очень поддаются коррозии, но при соприкосновении друг с другом в тех же условиях подвергаются коррозии.

Коррозия металла возникает и распространяется быстрее на грубо обработанных поверхностях, особенно в местах концентрации напряжений. Коррозия может быть сплошной и местной. Сплошная коррозия проявляется в постепенном уменьшении первоначальной толщины элементов и характерна для деталей, постоянно соприкасающихся с агрессивной средой — трубопроводов, сосудов и аппаратов системы сбора, подготовки и транспортирования продукции скважин; оборудования, работающего в скважинах (трубы, штанги, пакеры, клапаны и др.); оснований морских установок. Скорость коррозии в этих случаях можно рассчитать на основе коррозионной стойкости материалов в соответствующих средах. Более опасна местная, так называемая, избирательная коррозия, которая охватывает отдельные участки поверхности деталей и на которую влияют структура металла, состояние поверхности, неоднородное напряженное состояние детали, температура среды, состав среды, давление, условия контакта деталей между собой и средой. Местная коррозия проявляется в виде точек, щелей, пятен, язв. Оценивать и прогнозировать процессы развития местной коррозии практически невозможно. Поэтому она во многих случаях приводит к внезапному выходу конструкции из строя.

С одновременным действием двух факторов связаны коррозийно-механические повреждения, имеющие несколько разновидностей. Коррозионно-усталостное разрушение — это следствие усталостного явления в присутствии химически активной среды. Металлы в такой среде имеют пониженные усталостные показатели (предел выносливости) по сравнению с работой на воздухе. Например, в скважине в присутствии электролита возникающие на насосных штангах трещины быстро растут под действием электрохимической коррозии и предел выносливости материала штанг становится значительно ниже по сравнению с полученным при испытаниях в атмосферных условиях.

Коррозионное растрескивание наблюдается при одновременном воздействии коррозионной среды и внешних или внутренних растягивающих напряжений. Этому виду разрушения подвержены детали, изготовленные из нержавеющей стали, дюралюминия, латуни, магниевых сплавов, находящиеся в напряженном состоянии в среде из концентрированных щелочных растворов, а также сварные соединения.

Коррозия при трении (фретинг-коррозия) наблюдается при одновременном действии коррозии и относительно небольших перемещениях деталей в контакте, вызванных вибрацией системы. При этом обычно взаимное перемещение деталей конструкцией не предусмотрено, а возникает вследствие недостаточной жесткости соединений, появления в них зазора. Перемещения деталей очень малы и представляют собой колебательный процесс с малой амплитудой. К таким системам относятся посадочные поверхности зубчатых колес, цепных колес, подшипников качения, деталей втулочно-роликовых цепей, жесткие, шарнирные и даже прессовые соединения.

Известны и другие виды повреждений, т.ч. тепловые. Под действием местного температурного нагрева в деталях возникают раковины и трещины. В результате перегрева в условиях недостаточной смазки происходит выплавление баббита из подшипников скольжения в насосах и компрессорах. Неблагоприятные условия создаются в сварных конструкциях — как в самом сварном шве, так и в зоне термического влияния на основной металл, что является следствием структурно-химической неоднородности соединения, остаточных напряжений, концентраторов напряжений, пластической деформации. То же наблюдается при пластической высадке части детали, полученной с применением высокой температуры, например, концов насосных штанг. Под влиянием температуры меняются свойства материалов, особенно пластичных (резина, смола, пластмассы), что приводит к нарушению плотности соединений и другим отрицательным последствиям. В теплообменниках наблюдается образование накипи под действием тепла в случае применения воды с малорастворимыми в ней солями магния и кальция и наличием механических примесей. Часть оборудования выходит из строя вследствие накопления осадков при протекании загрязненной среды. Это относится к запорным устройствам, фильтрам, змеевикам и др. Пружины, амортизаторы, сильфоны, применяемые во многих механизмах, утрачивают со временем свои упругие свойства, нарушая тем самым режим работы оборудования. Намагниченные детали теряют магнитные свойства после некоторого времени эксплуатации или нескольких операций, что отмечается, например, для магнитных фрезеров, магнитных ловителей, применяемых при ликвидации аварий в скважинах.

Основным видом повреждений деталей нефтяного оборудования является изнашивание поверхностей в различных проявлениях, отмеченных выше. В реальных условиях изнашивание происходит в результате одновременного действия нескольких факторов, что может привести к одновременному разрушению деталей, например, от абразивного износа и усталости.

Износ является одним из критериев предельного состояния изделия (машины, агрегата, узла, детали). Предельным износом называется такая величина износа деталей, при которой дальнейшая работа сопряжения становится ненадежной или экономически нецелесообразной.

Величина предельного износа по-разному отражатся на работе различных узлов, т.к. она связана с функциональным назначением деталей и теми изменениями в их работе, которые происходят в результате изнашивания. Достижение деталью предельного состояния по износу характеризуется различными признаками:

ü техническими (снижение прочности вследствие уменьшения размеров детали; изменение характера посадок и сопряжений);

ü технологическими (ухудшение служебных свойств детали, сборочной единицы или машины); появление утечек; возникновение вибрации, шума;

ü экономическими (снижение производительности, увеличение расхода топлива или смазки, снижение долговечности, увеличение числа отказов).

Обычно, какой либо из признаков является определяющим и должен учитываться в первую очередь. Однако определение предельного износа представляет собой сложную задачу и в большинстве случаев устанавливается опытным путем, т.к. методика расчета деталей машин на износ разработана недостаточно. В целом характер износа и степень интенсивности изнашивания определяется давлением контактирующих поверхностей, циклическими нагрузками, скоростью относительного перемещения поверхностей, режимом их смазывания, качеством обработки и состоянием рабочих поверхностей трения, температурным режимом. Для наземного оборудования нефтяных объектов характер износа, в основном, аналогичен износу деталей в других областях техники, т.к. многие детали машин (подшипники, канаты, валы, зубчатые передачи и др.) работают в сходных условиях. Поэтому достижения в области трения и износа, полученные в других отраслях промышленности, могут переноситься на нефтяное оборудования. В меньшей степени это относится к оборудованию, работающему в скважине, где условия отличаются особой специфичностью и сложностью как при бурении, так и при эксплуатации скважин.

Износ как проявление объективной реальности можно только уменьшить, но полностью устранить нельзя. Все виды износов можно подразделить на две основные группы: естественные и аварийные.

Естественное изнашивание является следствием работы сил трения и других факторов при нормальных условиях эксплуатации, когда соблюдаются все требуемые для данного механизма правила ухода за ним. Естественное изнашивание нарастает медленно и закономерно.

Аварийное изнашивание является, главным образом, следствием неправильного ухода за оборудованием, и, реже, результатом дефектов производства. Аварийное изнашивание нарастает быстро и проявляется иногда после непродолжительной работы механизма. Очевидно, что аварийный износ допускать нельзя.

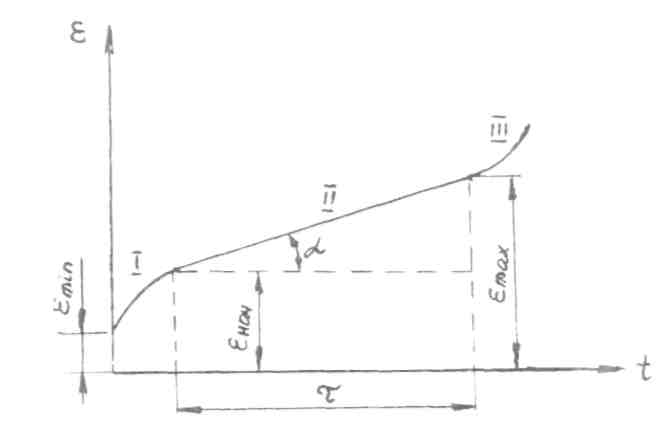

Из разных видов изнашивания наиболее распространено механическое истирание. Для большинства подвижных сопряжений, работающих в установившемся режиме, нарастание износа можно изобразить в виде кривой, показанной на рисунок 86.

Рисунок 86 - Кривая износа подвижного сопряжения

Кривая описывает три характерных периода: начальной приработки (I), нормальной установившейся работы (II) и интенсивного аварийного изнашивания (III). В период приработки происходит интенсивное нарастание износа за сравнительно малый промежуток времени, потому что происходит сглаживание неровностей сопрягаемых поверхностей контактируемой парой трения, совершающей возвратно-поступательное или вращательное движение. До начала эксплуатации фактическая площадь контакта сопрягаемых деталей не превышает 5-15% номинальной площади контакта из-за волнистости и микрошероховатостей этих поверхностей. К концу периода приработки достигается постоянная для нормальных условий работы площадь контакта и стабильная шероховатость поверхностей трения.

Поскольку в результате приработки пары трения площадь контакта увеличивается, то соответственно уменьшается удельное давление на поверхности, что приводит к снижению скорости изнашивания. Это характерно для второго периода, сопровождающегося приблизительно постоянной скоростью изнашивания. Это период нормальной работы деталей, наибольший по протяженности, в течение которого износ возрастает на сравнительно небольшую величину.

Наконец, в третьем периоде изнашивание быстро нарастает, т. к. увеличение зазора в сопряжении приводит к работе механизма с ударами, вызывает пластические деформации материала, сопровождается перегревом детали, появлением шумов и может закончиться аварийным разрушением. Износ в этот период называется предельным, при достижении которого детали следует заменить новыми или восстановленными.

При оценке межремонтного срока службы того или иного узла участки I и III необходимо исключить, т. к. нормальная работа сопряжения начинается в момент окончания приработки и заканчивается при достижении предельно допустимого износа. В таком случае межремонтный срок службы сопряжения может быть выражен зависимостью

τ = (emах-eнач)tga

где emах — предельно допустимый зазор в результате изнашивания;

eнач —величина начального зазора, заданная при конструировании изделия;

tga — интенсивность возрастания изнашивания и, следовательно, нарастания зазора, ч.

Задача повышения долговечности оборудования состоит в том, чтобы сократить период приработки деталей, увеличить период установившегося изнашивания и исключить или предупредить наступление периода интенсивного изнашивания. Это возможно на основе графиков технического обслуживания и ремонтов. Особенно нельзя доводить оборудование до предельного износа, используя достоверные данные о характере изменения изнашивания во времени.

Согласно приведенной зависимости долговечность оборудования обеспечивается величиной показателей, представленных в числителе и знаменателе отношения. Нормальная интенсивность изнашивания (знаменатель) поддерживается мероприятиями по техническому обслуживанию оборудования, тогда как определенная величина числителя обеспечивается ремонтом. Сохранению постоянной разности между предельно допустимым максимальным и начальном зазором способствует восстановление первоначальных размеров деталей, устранение искажений их геометрической формы, восстановление первоначальной посадки, что осуществляется при ремонтных операциях.

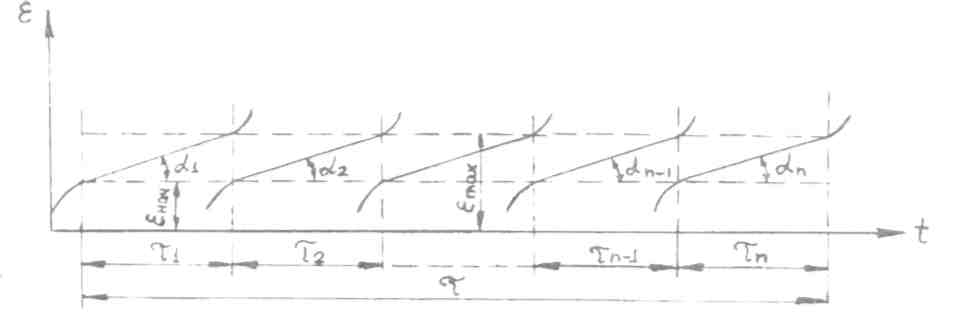

Систему совместных мероприятий технического обслуживания и ремонта с целью продления срока службы сопряжений можно выразить графически системой кривых (рисунок 87.)

Рисунок 87 - Система кривых, характеризующая полный срок службы сопряжения

Полный срок службы сопряжения

τ=τ1+ τ2 +…+ τn-1+τn

На каждом участке τ интенсивность износа поддерживается на уровне, не превышающем заданных значений.

Долговечность машин и оборудования зависит от множества факторов, которые проявляются в различные периоды эксплуатации конструкций и имеют неодинаковую основу. Поэтому методы повышения долговечности деталей путем снижения интенсивности их изнашивания можно подразделить на конструктивные, технологические и эксплуатационные.

Конструктивные мероприятия включают комплекс мер, связанных с созданием рациональной конструкции. При этом ставится цель обеспечить работоспособность сопряженных деталей, экономичность оборудования и простоту его обслуживания и ремонта. Для этого стремятся обеспечить конструктивными мерами равномерность распределения давления в узлах трения, хороший тепло-отвод, защиту узлов от попадания механических частиц, подбор материала трущихся пар, подбор соответствующих работе пары смазок и пр.

Технологическими мероприятиями стремятся получить наилучшую с точки зрения наименьшего износа поверхностей шероховатость, применить термические, химикотермические и другие методы упрочнения и защиты поверхностей деталей от повышенного износа. Технологические методы должны предусматривать и способы, применяемые при ремонте деталей.

Эксплуатационные меры — это организационно-технические мероприятия, способствующие выполнению графиков планово-предупредительных ремонтов, обеспечивающие систематический и качественный контроль за износом сопряженных деталей.