АВТОМАТИЗАЦИЯ РЕМОНТА КОЛЕСНЫХ ПАР

Автоматизация ремонта колесных пар и буксовых узлов осуществляется с помощью автоматизированных линий, отдельного автоматизированного оборудования, промышленных роботов и манипуляторов, роботизированных комплексов. На вагоноремонтных предприятиях применяются автоматизированные моечные машины , колесотокарные станки с числовым программным управлением, автоматические линии формирования колесных пар, участки распрессовки и мойки подшипников и корпусов букс грузовых и пассажирских вагонов, системы автоматизированного контроля и др. На рис. представлен автоматизированный участок демонтажа буксовых узлов колесных пар. Он представляет собой поточную линию, в состав которой входит высокопроизводительное автоматизированное оборудование. Управление линией осуществляется с общего пульта управления. Колесная пара подается пневматическим подъемником на эстакаду 2, вдоль которой в последовательности технологических операций установлено оборудование для демонтажа букс с оси. На эстакаде колесная пара накатывается на подъемно-поворотное устройство , где на стенде демонтажа 3 происходит раскручивание болтов крышки буксы, стопорной планки, гайки М 110 и торцевой шайбы, если букса имеет крепление подшипников торцевой шайбой. После разборки крепления буксы колесная пара при помощи устройства перемещения колесной пары подается на позицию ожидания , а затем на позицию, где буксосъемник 4 в автоматическом режиме снимает буксу с шейки оси колесной пары, перемещается с ней на позицию ожидания , разворачивает буксу на 90 и устанавливает ее на приемную позицию устройства для выпрессовки подшипников (УВП) 5, а колесная пара посредством пневматического привода механизма опускается с эстакады на рельсовый путь. УВП включает в себя связанные между собой конвейерами устройство для выпрессовки подшипников, машину для мойки корпусов букс и машину для мойки и сушки подшипников (МСП). Все технологические операции на комплексе выполняются в автоматическом режиме в следующей последовательности: установленная на приемное устройство букса перемещается по рольгангу на подвижный стол, который пневмоцилиндром подает ее в зону действия гидроцилиндра выпрессовки. Подшипники выдавливаются гидроцилиндром из корпуса буксы и подаются на верхнюю площадку, откуда при помощи двух пневмоцилиндров сталкиваются в два желоба, по которым подаются в машину для мойки и сушки. В МСП подшипники проходят камеру мойки, сушки и далее по конвейеру подаются в комплектовочный участок. Корпус буксы манипуляторjм ставится на приемный рольганг, по которому перемещается в камеру мойrи.

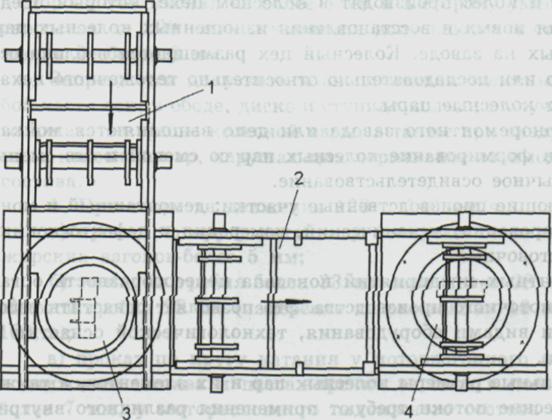

Рис. Участок демонтажа буксовых узлов колесных пар

1 - камера мойки колесных пар; 2 - механизированная эстакада; 3 - стенд демонтажа

роликовых букс; 4 — буксосъемник; 5 — устройство для выпрессовки подшипников; 6 -

машина для мойки и сушки роликовых подшипников; 7 — машина для мойки корпусов

Практика вагоноремонтных предприятий показала, что для ремонта колесных пар целесообразна организация поточного производства, что позволяет оснастить рабочие места прогрессивными видами оборудования, технологической оснастки и транспортными средствами. Одной из актуальных проблем является автоматизация перемещения колесных пар.

В Германии разработана модульная транспортная система для автоматического перемещения колесных пар. Общая компоновка системы показана на рис. . Ее главные модули: транспортный 2, поворотный 3 и позиционирующий 4. Они дополняются блоками торможения и выталкивания. В комбинации с главным модулем может использоваться вспомогательный модуль подъема, оснащенный роликами для привода колесной пары. Если в транспортной системе имеются перепады высот, то в состав модуля встраивается устройство преодоления этой разности (рис. ). Система оснащена электронным блоком управления с программируемой памятью. Перемещение колесных пар обеспечивается комплексом управляющих ячеек, каждая из которых имеет свой пульт управления. В памяти координируются все перемещения колесных пар и их передача на следующую ячейку, выполняемые с помощью гидроагрегатов.

Для обмывки колесных пар, корпусов букс и подшипников применяются автоматизированные моечные машины проходного или тупикового типа различной конструкции. На рис представлена автоматизированная машина для мойки и сушки подшипников.

|

Рис. Машина мойки подшипников

|

Рис. Общая компоновка автоматизированной транспортной системы : 1 – накопитель колесных пар с блоком торможения и выталкивания; 2 – транспортный модуль; 3 – поворотный модуль; 4 – позиционирующий модуль

|

Рис. Модуль подъема колесных па

При расформировании и формировании колесных пар применяются автоматизированные гидравлические прессы Для предотвращения повркждений оси колесной пары при распрессовке ваонное депо ВЧД – 5 совместно с НПФ “Фреал и Ко” разработало технологию и создало установку для разборки колесной пары с применением индукционного нагрева.

В вагоноремонтных депо достаточно широко внедряется метод холодной напрессовки буксового узла на колесную пару с использованием автоматизированного стенда (рис. )

|

Рис Автоматизированный стенд холодной напрессовки буксового узла

Восстановление гребней колесных пар выполняется в основном методом наплавки на специализированных установках с применением сварочных автоматов.

Механическая обработка колесных пар производится на специализированных колесотокарных станках с ЧПУ как зарубежных, так и отечественных производителей. Автоматизация большинства технологических операций обеспечивает их высокую производительность.

| Санкт-петербургское ЗАО «Техническое бюро станкостроения» предлагает специальный колесотокарный станок модели КТ1250Ф3, предназначенный для обработки поверхностей катания и тормозных дисков колесных пар железнодорожного подвижного состава, в том числе в сборе с осевым редуктором и корпусами букс. Предлагается два варианта исполнения станка. Исполнение А — станок оснащен четырьмя суппортами для крепления резцовых накладок (каждый суппорт оснащен двумя раздельными электромеханическими приводами подач) для обработки локомотивных колесных пар с приспособлением для фиксации осевого редуктора. Исполнение В — два суппорта для обработки вагонных колесных пар. |

|

Успешно эксплуатируются колесотокарные станки польской фирмы Rafamet (на ее долю приходится большая часть колесотокарных станков, которыми оснащены предприятия железных дорог СНГ). Одна из последних модификаций станка этой фирмы UBB-112N представлена на рис. .

Рис. Cтанок UBB-112N

На вагоноремонтных предприятиях находят применение автоматизированные системы накопления колесных пар, осей и колес. Так в пассажирском депо С.-Петербург – Московский (ВЧД-8) внедрен автоматизированный накопитель колесных пар (рис. ).

Рис. Система накопления колесных пар