Образмеривание элементов детали

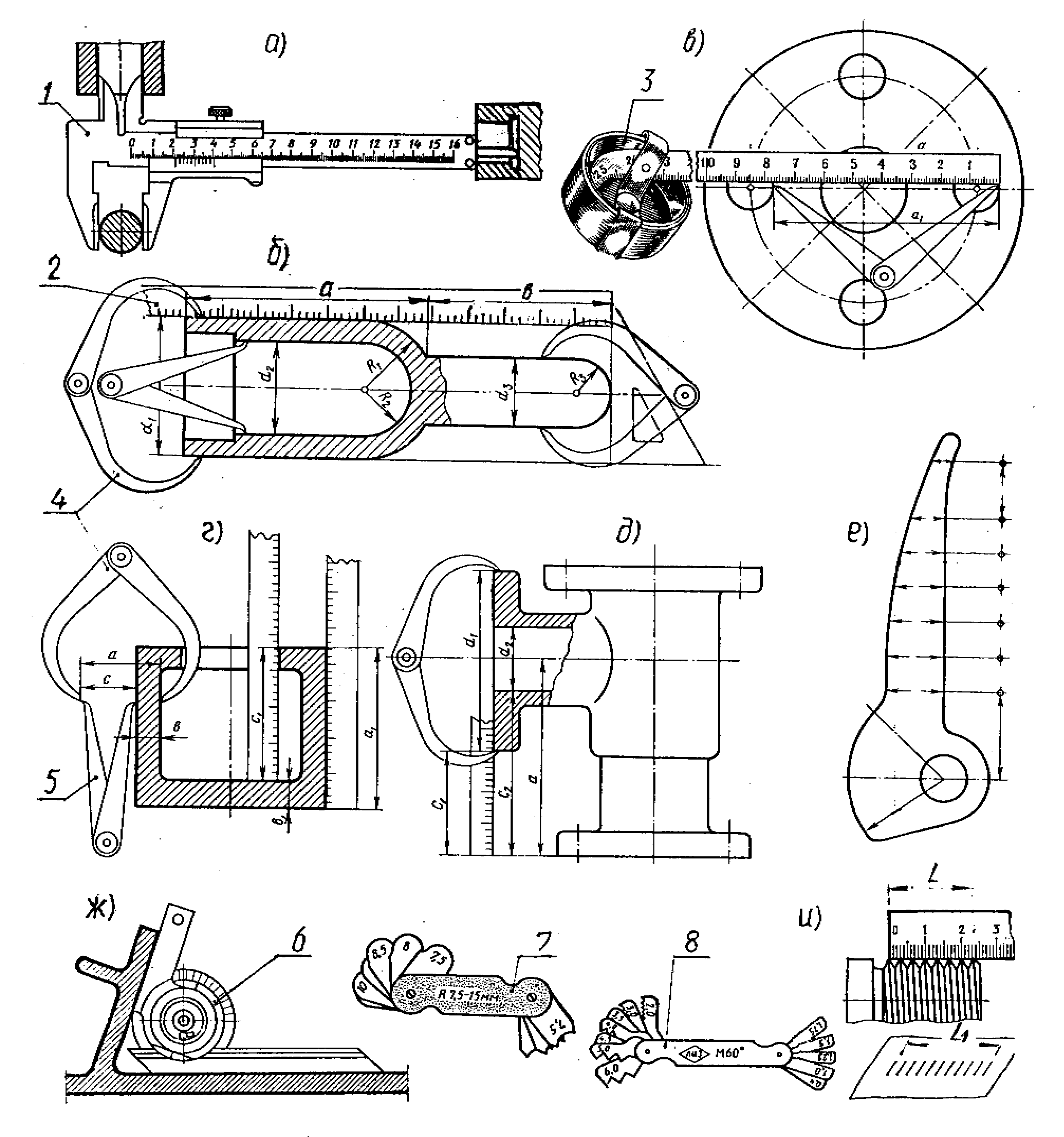

Размерные числа для эскизов получают путем обмера элементов детали. Классификация методов и средств измерения изучаются в курсе “Взаимозаменяемость, стандартизация и технические измерения”. Здесь приведем простейшие измерительные инструменты и способы обмера деталей, применяемые в учебной практике при снятии эскизов

Линейные размеры ровных частей деталей измеряются штангенциркулями(1), линейками(2) или рулетками(3), прикладываемыми непосредственно к замеряемой поверхности (рис. 2.2а,в,д). Если деталь имеет криволинейные поверхности, то измерение линейных размеров может производиться при помощи масштабной линейки и треугольников (рис.2.2б), которые служат для переноса измеряемых размеров a и b.

Диаметры поверхностей вращения легко замерить штангенциркулем, кронциркулем(4) и нутромером(5) с линейками (рис. 2.2а,б). Измерительные инструменты должны располагатьсяперпендикулярно к оси вращения измеряемой детали (на рис. 2.2б, кронциркуль и нутромер показаны вдоль оси для наглядности). Радиусы определяются делением соответствующих диаметров пополам.

Для измерения диаметров для центров отверстий и расстояний между центрами отверстий одного диаметра определяется расстояние a1, между крайними образующими отверстий, которые удобно замерять линейкой, кронциркулем и штангенциркулем (рис.2.2в).

Измерение толщины стенок в доступных местах может производиться штангенциркулем и кронциркулем. Толщины стенок, где затруднен непосредственный замер, могут измеряться косвенным методом – кронциркулем, нутромером и линейкой (рис. 2.2г,е). Искомая толщина стенки b = a – c. Вместо нутромера можно пользоваться линейкой. Толщину b1, дна детали, открытой с одной стороны, можно определить как разность замеров a1 снаружи и c1 внутри: b1 = a1 - c1.

Глубина сверленого отверстия замеряется линейкой или штангенциркулем только до начала конуса.

Измерениерасстояний до обработанной поверхности может производиться с помощью двух линеек. Для определения расстояния a(рис. 2.2д) до центра отверстия во фланце замеряют диаметр d1 фланца (или d2 отверстия), и расстояние c1 от основания до фланца (или расстояние c2до отверстия). Искомое расстояние :a = c1 + d1/2 (или a = c2 + d2/2).

Измерение криволинейных контуров для литых частей, когда не требуется большой точности, замеры проводятся с помощью шаблонов вырезанных из картона или толстой бумаги. На шаблоне циркулем, путем подбора, можно выявить центры и радиусы дуг. Можно наложить лист тонкой бумаги и обмять его по криволинейному контуру. Для плоских незакономерных очертаний деталей необходимо провести замеру по методу координат, т. е. кривую разбить на части параллельными сечениями и замерить величины абсцисс и ординат (рис 2.2е).

Для измерения углов применяются различные угломеры (6).

Величины радиусов (внешних и внутренних) скруглений деталей замеряются шаблонами – радиусомерами, а некоторых – с помощью монет разного достоинства (5 коп. – 18,7 мм,… 2 руб. – 23 мм).

Размеры резьбы (профиль, шаг резьбы) замеряются непосредственно резьбомером, на котором указана характеристика резьбы. При отсутствии резьбомера число заходов, профиль резьбы устанавливаются визуально, ее наружный диаметр замеряется штангенциркулем или линейкой, а шаг – с помощью оттиска резьбы на бумаге (рис.2.2и). Шаг резьбы равен ее длине деленной на число шагов (число рисок без одной). Полученное значение шага сверяется со стандартным по таблицам в [6,7].

Рис. 2.2. Приемы обмера элементов деталей

2.4. Рекомендации по выполнению чертежей деталей

2.4.1. Изображения деталей (виды, разрезы, сечения) на чертеже должны быть выбраны так, чтобы однозначно определить форму детали и максимально облегчить чтение чертежа. Поэтому количество изображений должно быть минимальным, но достаточным для отображения всех элементов. Основным фактором, влияющим на количество изображений, является сложность детали и правильный выбор главного изображения, на котором можно реализовать наибольшее число параметров формы и положения. При выборе главного изображения можно руководствоваться следующими формальными правилами:

· оси наибольшего числа элементов детали изображаются отрезками прямых в натуральную величину (а не точками);

· шестигранники и другие многогранники на главном виде следует изображать с максимальным числом граней;

· применение разрезов на видах уменьшает количество изображений. Для деталей, изображения которых являются симметричными фигурами, следует соединять половину вида с половиной разреза;

· изображения на чертеже следует по возможности располагать в проекционной связи;

· для выявления формы отдельных элементов следует использовать местные виды и разрезы, изображения на дополнительные плоскости. Мелкие элементы детали изображают на выносных элементах.

Для уменьшения числа изображений нужно рационально использовать все их разновидности по стандартам ЕСКД. Для экономии времени или места, и для большей выразительности чертежа, применяются графические упрощения, приведенные в приложении 2.1.(см.7/1/5А).

2.4.2. Размеры.На чертежах деталей проставляются размеры, необходимые для их изготовления и контроля. Количество размеров должно быть минимальным, но достаточным. Нанесение размеров зависит от положения детали в изделии и от способа ее изготовления. Размеры на чертеже в соответствии с ГОСТ 2.307-68 могут быть проставлены одним из трех способов: цепным, координатным или комбинированным с учетом выбранных баз (рис. 2.3а,б,в). Базы это поверхности, линии или точки детали. Различают базы конструкторские, если они определяют положение детали в собранном изделии; технологические – служащие для ориентации детали при изготовлении; измерительные – от которых производятся измерения элементов деталей. Они могут быть основными и вспомогательными. Чаще других используется комбинированный способ (рис. 2.3в). Здесь А - основная размерная база, от которой задаются размеры положения плоскостей Б,В,Д; плоскости В и Д являются вспомогательными для поверхностей Е и Г. На рабочих чертежах базы обозначаются зачерненным треугольником (см. рис.1.3).

Рис. 2.3. Нанесение размеров с учетом баз (а, б, в,г), сопрягаемых элементов (д), предельных отклонений (е)

В конструкторской практике все размеры классифицируются на основные или сопряженные и свободные. Основные размеры определяют относительное положение детали в собранном изделии; свободные – это размеры таких поверхностей деталей, которые не сопрягаются с поверхностями других деталей. Размеры сопрягаемых поверхностей проставляют с большей точностью, как правило, от конструкторских баз. Это плоскость Б (рис. 2.3г), которой стойка опирается на станину. Размер Н определяет положение отверстия В и сопрягаемого с ним вала относительно станины. Свободные размеры (С, Е, D), характеризующие форму и положение свободных поверхностей удобнее отсчитывать от вспомогательных баз.

Однако способы изготовления деталей студентам 1 курса неизвестны, а при эскизировании не всегда ясно положение детали в собранном изделии. В этом случае рекомендуется, расчленяя деталь на простейшие геометрические фигуры (элементы), наносить размеры:

return false">ссылка скрыта· определяющие величину каждого простого геометрического тела (элемента), из которых слагается форма детали (параметры формы);

· определяющие положение элементов относительно друг друга и выбранных баз (параметры положения).

При этом важно помнить, что:

· каждый размер должен указываться один раз. Повторение размера, как на изображении, так и в технических требованиях не допускается;

· размеры на чертежах не допускается наносить в виде замкнутой цепи (рис.2.3 б), за исключением случаев, когда один из размеров указан как справочный;

· размеры обрабатываемых и необрабатываемых механически поверхностей детали должны быть связаны только одним размером по каждому координатному направлению;

· размеры одинаковых или преобладающих радиусов скруглений, сгибов и т.п. рекомендуется указывать в технических требованиях типа “Радиусы скруглений 3 мм” и т. п.

Некоторые условности и упрощения при нанесении размеров на чертежах деталей приведены в приложении 2.2.

При деталировании чертежа ВО (задание 7) размеры определяются путем замера изображений с учетом масштаба чертежа. При этом необходимо “увязывать” размеры сопрягаемых элементов разных деталей (см. d1 и d2, r1 и r2 - рис. 2.3д), а также согласовывать полученные размеры нормальными линейными и угловыми числами.

Размеры на рабочих чертежах даются с предельными отклонениями. Согласно ГОСТ 2.307-68 отклонения линейных размеров указываются на чертеже после номинального размера числовыми величинами (в мм) или условными обозначениями полей допусков (рис.2.3е). Допуски на свободные размеры рекомендуется оговаривать в технических требованиях, например: “Допуски на свободные размеры H14, h14”. Отклонения угловых размеров указывается только числовыми величинами (600 + 5’).

2.4.3. Предельные отклонения форм и расположения поверхностей согласно ГОСТ 2.308 –79 указываются условными обозначениями при размерных числах или в технических требованиях, если отсутствует знак вида допуска. При условном обозначении данные о предельных отклонениях указываются в прямоугольной рамке, разделенной на 2-3 части (высота рамки на 2-3 мм больше размера шрифта). В первой рамке помещают обозначение отклонения, во второй – предельные отклонения в мм, в третьей – буквенное обозначение базы или другой поверхности, к которой относится отклонение.

Примеры указания предельных отклонений форм и расположения поверхностей приведены на рис. 1.3. Здесь обозначены: непараллельность верхней поверхности траверсы ее основанию А; неперпендикулярность резьбового отверстия; несимметричность расположения отверстий Æ12 относительно оси резьбового отверстия.

2.4.4. Шероховатость (микрогеометрия) поверхности – совокупность неровностей поверхности с относительно малыми шагами на базовой длине (1=8,0 – 0,08 мм). Для ее нормирования на практике широко используются два параметра (рис. 2.4а):

Рис. 2.4. К образованию шероховатости поверхностей

Rа - среднее арифметическое отклонение профиля определяется как среднее абсолютное значение всех отклонений профиля от средней линии в пределах базовой длины; он является предпочтительным, для него установлены следующие числовые значения в микрометрах (мкм): 100; 50; 25; 12,5; 6,3; 3,2; 1,6; 0,8; 0,4; 0,2; 0,1;

Rz – высота неровностей профиля, сумма средних арифметических абсолютных отклонений пяти наибольших выступов и пяти наибольших впадин профиля в пределах базовой длины; Rz =(320…20) и (0,1…0,05).

На чертежах шероховатость поверхности обозначается условно по

ГОСТ 2.309-73. В обозначение входит графический знак (рис. 2.4б) и числовое значение параметра. Знак 1 применяется, когда способ получения поверхности (вид обработки) конструктором не задается. Знак 2 - когда поверхность должна быть образована удалением поверхностного слоя материала, например: течением, сверлением, фрезерованием. Знак 3 - когда поверхность должна быть образована без удаления поверхностного слоя материала, например: литьем, ковкой, горячей штамповкой и т. д. Этот знак без числового параметра используют, когда поверхность не обрабатывается по данному чертежу. Размеры знака h равны высоте цифр размерных чисел, H » (1,5 - 3)h.

Знаки шероховатости поверхности наносятся на изображение так, как показано на рис. 2.4в: символ параметра Ra не указывается на чертеже, для параметра Rz – предшествует символ. Они наносятся на линиях контура и (при недостатке места) на выносных линиях или на полках линий-выносок (рис. 2.4г,д) ближе к месту указания размера. Положение знака на наклонных поверхностях должно соответствовать положению размерных чисел.

При обозначении шероховатости поверхностей возможны случаи:

· поверхности данной детали имеют различную шероховатость - на изображении детали на каждой поверхности, должен быть нанесен знак (один раз независимо от количества изображений, рис. 2.4 д);

· все поверхности детали имеют одну и ту же шероховатость - ее указывают один раз в правом верхнем углу чертежа (рис. 2.4 е). Размеры и толщина этого знака должны быть примерно в 1,5 раза больше, чем в обозначениях, наносимых на изображении детали;

· большинство поверхностей деталей (но не все) имеют одинаковую шероховатость - для них обозначения также помещают, только в правом верхнем углу чертежа с добавлением в скобках знака, что указывает на наличие поверхностей, шероховатость которых обозначена на изображении. Знак перед скобкой увеличен (рис. 2.6 ж).

Рекомендации по выбору параметров шероховатости поверхностей в учебных заданиях 4,5,7 даны в приложении 2.3.

2.4.5. Обозначение материала. Все материалы, из которых изготавливаются детали, имеют свое название, марку и номер стандарта (или другого документа), устанавливающего указанные выше сведения. На рабочих чертежах деталей данные о материале записываются в основной надписи условным обозначением: Ст3 ГОСТ 380 – 71. Если деталь изготовляется из сортаментного материала (листа, прутка, профиля, проволоки и т.п.), то записываются в числителе сортамент с его размерами и стандартом, а в знаменателе материал. Обозначения наиболее распространенных материалов приведены в приложении 2.4.

2.4.6. На чертежах покрытия и термообработку, относящиеся ко всей детали, рекомендуется записывать в технические требования (ГОСТ 2.310-68). Если отдельные поверхности могут быть подвергнуты различным покрытиям или обработкам, то эти поверхности обозначаются одной буквой или обводятся штрихпунктирными утолщенными линиями с соответствующими обозначениями на линии-выноске. Указания о покрытиях (термообработке) могут записываться в технические требования: “Покрытие… только поверхности А”.

Термическая обработка проводится для изменения свойств материала: твердости, прочности, упругости, структуры материала и пр. На чертежах твердость обозначается на линии-выноске по типу “HRC 55…60”. Это означает: твердость по шкале C Роквелла, число твердости в пределах от 55 до 60 единиц. При необходимости в обозначение твердости вводится вид термообработки по типу “Цементировать, HRC 60…62”.

Покрытия бывают гальванические (химические) и лакокрасочные. Химические покрытия достигаются нанесением на поверхности деталей тонкого слоя от 1 до 20 мкм металла или путем обработки детали жирами или кислотами. Они имеют условное обозначение по ГОСТ 9073–77 и записываются в виде: “Хромировать”, “Воронить”, “Покрытие ЭМЦМ 25”.

2.4.7. Надписи и технические требования (ТТ) на чертеже даются по мере надобности, в соответствии с ГОСТ 2.316-68. Отдельные надписи располагаются горизонтально на полке линии-выноски. Выносные линии от поверхности (площади) начинаются точкой, от линий – стрелкой. Они не должны пересекаться между собой, быть параллельны штриховки, пересекать числа. ТТ записываются на поле чертежа над основной надписью. В них даются указания, которые невозможно или нецелесообразно изображать графически: требования к материалу и его свойствам; указания о отклонениях размеров; указания на специальные методы обработки, ссылки на технические документы и др. Содержание текста должно быть кратким и точным. ТТ нумеруются по порядку, заголовок не пишется.