Проверочный расчет на усталостную прочность

Данный расчет выполняется на стадии рабочего проектирования, когда практически готов рабочий чертёж вала, т.е. известна его точная форма, размеры и все концентраторы напряжений: шпоночные пазы, кольцевые канавки, сквозные и глухие отверстия, посадки с натягом, галтели (плавные, скруглённые переходы диаметров).

Расчет на сопротивление усталости отражают влияние разновидности цикла напряжений, статических и усталостных характеристик материалов, размеров, формы и состояния поверхности. Расчет выполняют в форме проверки коэффициента запаса прочности S, минимально допустимое значение которого принимают  =1,5–2,5 в зависимости от ответственности конструкции и последствий разрушения вала, точности определения нагрузок и напряжений, уровня технологии изготовления и контроля.

=1,5–2,5 в зависимости от ответственности конструкции и последствий разрушения вала, точности определения нагрузок и напряжений, уровня технологии изготовления и контроля.

Для каждого из установленных предположительно опасных сечений вычисляют коэффициент запаса прочности S:

,

,

где  и

и  – коэффициенты запаса по нормальным и касательным напряжениям, определяемые по зависимостям:

– коэффициенты запаса по нормальным и касательным напряжениям, определяемые по зависимостям:

;

;  ;

;

где  ,

,  – амплитуды напряжений цикла;

– амплитуды напряжений цикла;

,

,  – средние напряжения цикла;

– средние напряжения цикла;

,

,  – коэффициенты чувствительности к асимметрии цикла напряжений для рассматриваемого сечения.

– коэффициенты чувствительности к асимметрии цикла напряжений для рассматриваемого сечения.

В расчетах валов принимают, что нормальные напряжения изменяются по симметричному циклу:  =

=  и

и  =0, а касательные напряжения изменяются по отнулевому циклу:

=0, а касательные напряжения изменяются по отнулевому циклу:  =

=  /2 и

/2 и  =

=  /2, где

/2, где  и

и  – нормальные и касательные напряжения действующие в рассматриваемом сечении (см. п.6.5, по эпюрам, построенным при проверочном расчете на статическую прочность).

– нормальные и касательные напряжения действующие в рассматриваемом сечении (см. п.6.5, по эпюрам, построенным при проверочном расчете на статическую прочность).

Отсюда:

;

;  ;

;

Пределы выносливости вала в рассматриваемом сечении:

;

;  ;

;

где  ,

,  – пределы выносливости гладких образцов при симметричном цикле изгиба и кручения (табл. 6.1);

– пределы выносливости гладких образцов при симметричном цикле изгиба и кручения (табл. 6.1);

,

,  – коэффициенты снижения предела выносливости, которые вычисляются по зависимостям:

– коэффициенты снижения предела выносливости, которые вычисляются по зависимостям:

;

;  ;

;

где  ,

,  – эффективные коэффициенты концентрации напряжений;

– эффективные коэффициенты концентрации напряжений;

,

,  – коэффициенты влияния абсолютных размеров поперечного сечения (табл. 6.2);

– коэффициенты влияния абсолютных размеров поперечного сечения (табл. 6.2);

,

,  – коэффициенты влияния качества поверхности (табл. 6.3);

– коэффициенты влияния качества поверхности (табл. 6.3);

– коэффициент влияния поверхностного упрочнения (табл. 6.4).

– коэффициент влияния поверхностного упрочнения (табл. 6.4).

Значения коэффициентов  и

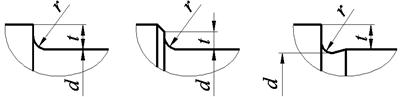

и  берут из таблиц: для ступенчатого перехода с галтелью (рис. 6.6) – табл. 6.5; для шпоночного паза, шлицевых и резьбовых участков валов – табл. 6.6. Для оценки концентрации напряжений в местах установки на валу деталей с натягом используют соотношения

берут из таблиц: для ступенчатого перехода с галтелью (рис. 6.6) – табл. 6.5; для шпоночного паза, шлицевых и резьбовых участков валов – табл. 6.6. Для оценки концентрации напряжений в местах установки на валу деталей с натягом используют соотношения  и

и  (табл. 6.7).

(табл. 6.7).

При действии в расчетном сечении нескольких источников концентрации напряжений учитывают наиболее опасный из них (с наибольшим значением  или

или  ).

).

Коэффициент влияния асимметрии цикла для рассматриваемого сечения вала:

,

,

где  – коэффициент чувствительности материала к асимметрии цикла напряжений (табл. 6.1).

– коэффициент чувствительности материала к асимметрии цикла напряжений (табл. 6.1).

Таблица 6.2

Коэффициенты влияния абсолютных размеров поперечного сечения  ,

,

| Диаметр вала, мм | |||||||

| для углеродистой стали | 0,92 | 0,88 | 0,85 | 0,81 | 0,76 | 0,71 |

| для легированной стали | 0,83 | 0,77 | 0,73 | 0,70 | 0,65 | 0,59 | |

для всех сталей для всех сталей

| 0,83 | 0,77 | 0,73 | 0,70 | 0,65 | 0,59 |

Таблица 6.3

Коэффициенты влияния качества поверхности  ,

,

| Вид механической обработки | Параметр шероховатости Ra, мкм |  при при  , МПа , МПа

|  при при  , МПа , МПа

| ||

| ≤ 700 | >700 | ≤ 700 | >700 | ||

| Шлифование тонкое | до 0,2 | ||||

| Обтачивание тонкое | 0,2…0,8 | 0,99…0,93 | 0,99…0,91 | 0,99…0,96 | 0,99…0,95 |

| Шлифование чистовое | 0,8…1,6 | 0,93…0,89 | 0,91…0,86 | 0,96…0,94 | 0,95…0,92 |

| Обтачивание чистовое | 1,6…3,2 | 0,89…0,86 | 0,86…0,82 | 0,94…0,92 | 0,92…0,89 |

Таблица 6.4

Коэффициент влияния поверхностного упрочнения

| Вид упрочнения поверхности вала | Значения  при при

| ||

=1,0 =1,0

|  =1,1…1,5 =1,1…1,5

|  >1,8 >1,8

| |

| Закалка ТВЧ | 1,3…1,6 | 1,6…1,7 | 2,4…2,8 |

| Азотирование | 1,15…1,25 | 1,3…1,9 | 2,0…3,0 |

| Накатка роликом | 1,2…1,4 | 1,5…1,7 | 1,8…2,2 |

| Дробеструйный наклеп | 1,1…1,3 | 1,4…1,5 | 1,6…2,5 |

| Без упрочнения | 1,0 | 1,0 | 1,0 |

|

| Рис. 6.6. Ступенчатый переход с галтелью |

Таблица 6.5

Коэффициенты  ,

,  для перехода с галтелью

для перехода с галтелью

| t/r | r/d |  при при  , МПа , МПа

|  при при  , МПа , МПа

| ||||||

| 0,01 | 1,55 | 1,6 | 1,65 | 1,7 | 1,4 | 1,4 | 1,45 | 1,45 | |

| 0,02 | 1,8 | 1,9 | 2,0 | 2,15 | 1,55 | 1,6 | 1,65 | 1,7 | |

| 0,03 | 1,8 | 1,95 | 2,05 | 2,25 | 1,55 | 1,6 | 1,65 | 1,7 | |

| 0,05 | 1,75 | 1,9 | 2,0 | 2,2 | 1,6 | 1,6 | 1,65 | 1,75 |

Продолжение таблицы 6.5

| t/r | r/d |  при при  , МПа , МПа

|  при при  , МПа , МПа

| ||||||

| 0,01 | 1,9 | 2,0 | 2,1 | 2,2 | 1,55 | 1,6 | 1,65 | 1,75 | |

| 0,02 | 1,95 | 2,1 | 2,2 | 2,4 | 1,6 | 1,7 | 1,75 | 1,85 | |

| 0,03 | 1,95 | 2,1 | 2,25 | 2,45 | 1,65 | 1,75 | 1,75 | 1,9 | |

| 0,01 | 2,1 | 2,25 | 2,35 | 2,5 | 2,2 | 2,3 | 2,4 | 2,6 | |

| 0,02 | 2,15 | 2,3 | 2,45 | 2,65 | 2,1 | 2,15 | 2,25 | 2,5 |

Таблица 6.6

Коэффициенты  ,

,  для шпоночных, шлицевых и резьбовых участков

для шпоночных, шлицевых и резьбовых участков

, МПа , МПа

| Шпоночный паз | Шлицы | Резьба | ||||||

при выпол-нении паза фрезой при выпол-нении паза фрезой

|

|

|

|

|

| ||||

| прямо-бочные | эволь-вентные | ||||||||

| концевой | дисковой | ||||||||

| 1,8 | 1,5 | 1,4 | 1,45 | 2,25 | 1,43 | 1,8 | 1,35 | ||

| 2,0 | 1,55 | 1,7 | 1,6 | 2,5 | 1,49 | 2,2 | 1,7 | ||

| 2,2 | 1,7 | 2,05 | 1,7 | 2,65 | 1,55 | 2,45 | 2,1 | ||

| 2,65 | 1,9 | 2,4 | 1,75 | 2,8 | 1,6 | 2,9 | 2,35 |

Таблица 6.7

Отношения  и

и  для соединений с натягом

для соединений с натягом

| Диаметр вала d, мм |  при при  , МПа , МПа

|  при при  , МПа , МПа

| ||||||

| 2,6 | 3,3 | 4,0 | 5,1 | 1,5 | 2,0 | 2,4 | 3,05 | |

| 2,75 | 3,5 | 4,3 | 5,4 | 1,65 | 2,1 | 2,6 | 3,25 | |

| 2,9 | 3,7 | 4,5 | 5,7 | 1,75 | 2,2 | 2,7 | 3,4 | |

| 3,0 | 3,85 | 4,7 | 5,95 | 1,8 | 2,3 | 2,8 | 3,55 | |

| 3,1 | 4,0 | 4,85 | 6,15 | 1,85 | 2,4 | 2,9 | 3,7 | |

| 3,2 | 4,1 | 4,95 | 6,3 | 1,9 | 2,45 | 3,0 | 3,8 | |

| 3,3 | 4,2 | 5,1 | 6,45 | 1,95 | 2,5 | 3,05 | 3,9 | |

| 3,35 | 4,3 | 5,2 | 6,6 | 2,0 | 2,55 | 3,1 | 3,95 | |

| Примечание: При установке с натягом колец подшипников табличное значение следует умножить на 0,9. |

Если по результатам расчета коэффициент запаса оказывается меньше требуемого, то сопротивление усталости можно существенно повысить, применив поверхностное упрочнение: азотирование, поверхностную закалку токами высокой частоты, дробеструйный наклёп, обкатку роликами и т.д. При этом можно получить увеличение предела выносливости до 50% и более.