А – двухзахватный съемник; б – винтовой пресс; в – специальный винтовой съемник; г – цанговый съемник; д – гидравлический съемник

Резьбовые соединения разбирают с помощью гаечных и специальных ключей различных конструкций, отверток, шпильковерток, механизированного инструмента с электро- или пневмоприводом, инерционно-ударного типа. При полной разборке узла крепежные детали складывают в специальный ящик, а при частичной разборке детали после снятия вставляют в предназначенные для них отверстия.

Неподдающееся из-за коррозии разборке резьбовое соединение погружают в керосин или смачивают керосином и разбирают по прошествии нескольких часов. Резьбу с забоинами на концах болтов или шпилек запиливают трехгранным напильником. При невозможности отвинтить гайку обычным способом ее отвинчивают с помощью зубила и молотка, отрезают ножовкой или газовым пламенем вместе с концом болта с последующей заменой гайки и болта.

2. Перечислите способы удаления сломанных винтов и шпилек.

Остаток сломанного винта или шпильки удаляют одним из следующих способов:

· при наличии выступающей резьбовой части на нее навинчивают гайку и контргайку и вращают гайку;

· при наличии выступающего на небольшую величину стержня винта или шпильки на его торце прорезают ножовкой или вырубают шлиц и отверткой выворачивают оставшуюся часть;

· торец сломанной части резьбовой детали ровно запиливают и накернивают по центру, после чего сверлом, диаметром несколько меньшим, чем внутренний диаметр резьбы, высверливают оставшуюся часть;

· к застрявшему концу резьбовой детали приваривают либо гайку меньшего диаметра через ее отверстие, либо стержень, и с их помощью вывертывают сломанную часть;

· в запиленном торце застрявшего конца шпильки или винта накернивают и засверливают отверстие. В нем либо нарезают обратную резьбу под специально изготовленный болт, либо в него вставляют бор (закаленный конический стержень с зубьями) или экстрактор (то же, но вместо зубьев стержень имеет левую резьбу) с квадратом для ключа на конце для вывертывания сломанной части;

· закаленные сломанные резьбовые детали (в том числе метчики) удаляют либо электроискровым способом, используя в качестве электрода медную трубку диаметром на 1–2 мм меньше диаметра резьбы, либо отжигают, нагревая пламенем горелки или паяльной лампы, и удаляют ранее описанными способами.

При невозможности удаления указанными способами сломанного винта или шпильки их высверливают и нарезают резьбу следующего ремонтного размера, причем новая шпилька может выполняться ступенчатой.

Штифты при разборке соединений выбивают бородками с диаметром рабочего конца несколько меньшим, чем диаметр штифта.

Заклепочные соединения разбирают, либо срубая головку заклепки и бородком выбивая стержень, либо засверливая накерненную головку сверлом несколько меньшего диаметра, чем диаметр стержня заклепки, на глубину, равную высоте головки, после чего головку надламывают, а заклепку выбивают бородком.

Узлы и механизмы с тяжелыми деталями разбирают с применением грузоподъемных приспособлений или подъемных кранов. Длинные валы разбирают с применением нескольких опор.

3. Произвести дефектацию задней бабки токарно-винторезного станка.

Задняя бабка

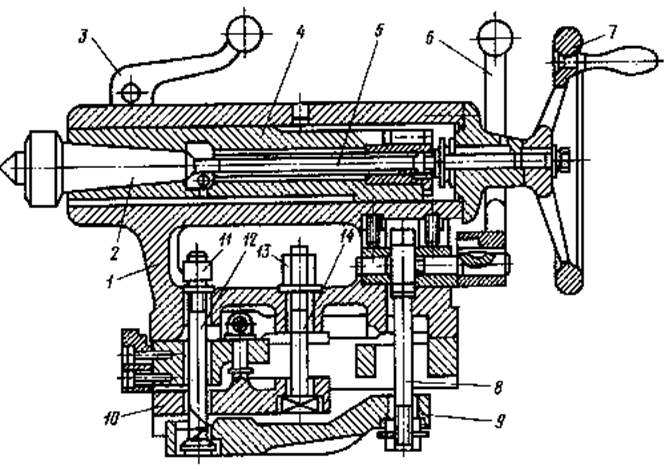

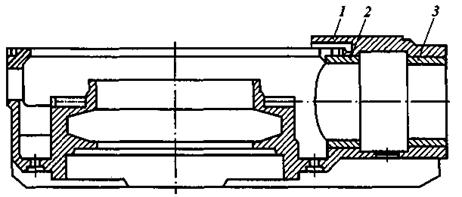

Устройство задней бабки показано на рисунке. В корпусе 1 (при вращении винта 5 маховиком 7) перемещается пиноль 4, закрепляемая рукояткой 3. В пиноли устанавливается центр 2 с коническим хвостовиком (или инструмент). Задняя бабка перемещается по направляющим станка вручную или с помощью продольного суппорта. В рабочем неподвижном положении задняя бабка фиксируется рукояткой 6, которая соединена с тягой 8 и рычагом 9. Сила прижима рычага 9 тягой 8 к станине регулируется гайкой 11 и винтом 12. Более жесткое крепление задней бабки производится с помощью гайки 13 и винта 14, который прижимает к станине рычаг 10.

Дефектация и дефектная ведомость

После промывки на поверхностях разобранных деталей хорошо видны царапины, трещины, выбоины, их можно с необходимой точностью измерить при дефектовке. Дефектовку промытых и просушенных деталей производят после их нумерации по сборочным единицам, которую нужно выполнять аккуратно и внимательно. Каждую деталь для начала осматривают, затем соответствующим проверочным и измерительным инструментом проверяют её форму и размеры. В отдельных случаях проверяют взаимодействие данной детали с другими, сопряженными с ней, чтобы установить возможен или нет ремонт данной детали или целесообразно её заменить новой. Сведения о деталях подлежащих ремонту и замене заносят в ведомость дефектов на ремонт оборудования.

Правильно составленная и достаточно подробная ведомость дефектов является существенным фактором в подготовке и ремонте. Этот ответственный документ обычно составляет технолог по ремонту оборудования с участием бригадира ремонтной бригады, мастера ремонтного цеха, представителей ОТК Дефектная ведомость составляется два раза. Предварительная дефектная ведомость составляется за 2 - 3 месяца до начала работы на основе планового осмотра и опроса обслуживающего персонала. После разборки оборудования и дефектации, предварительная дефектная ведомость уточняется, дополняется и составляется окончательная дефектная ведомость.

Дефекты обнаруживаются осмотром, измерением, рентгеновским просвечиванием и другими методами. Дефектную ведомость оформляют на специальном бланке, который проверяют контролеры ОТК, начальник цеха и прочие.

Дефектная ведомость

Наименование оборудования: Станок токарно-винторезный

Изготовитель: Московский станкостроительный завод Модель 16К20

Категория ремонтной сложности: 12

Вид ремонт: Капитальный ремонт

| № п-п | Наименование детали сборочной единицы | Номер чертежа | Наименование дефекта, величина износа | Перечень работ при ремонте | Примечание | |

| Винт 5 | Износ резьбы | изготовить | ||||

| Рычаг 10 | Трещина | изготовить | ||||

| рычаг | ||||||

| Гайка 11 | Износ резьбы | заменить | ||||

| гайку | ||||||

| Винт 12 | износ резьбы | прогнать | ||||

| резьбу | ||||||

| Гайка 13 | износ | заменить | ||||

| шестигранника | ||||||

| Винт 14 | Износ резьбы | изготовить | ||||

| винт | ||||||

| Пиноль | Износ конусного | расточить и | ||||

| отверстия | довести под | |||||

| ремонтный | ||||||

| размер | ||||||

Дефектную ведомость составил:

Проверил:

Дефектная ведомость

| № п-п | Наименование детали сборочной единицы | Номер чертежа | Наименование дефекта, величина износа | Перечень работ при ремонте | Примечание | |

Дефектную ведомость составил:

Проверил:

Билет №13

1. Перечислить виды ремонтных размеров. В чём сущность метода ремонтных размеров?

Сущность метода обработки под ремонтный размер заключается в том, что посадку сопряжения восстанавливают, изменяя размеры детали. При этом механическим воздействием снимают наклепанный (изношенный) слой металла для придания правильной геометрической формы и соответствующей шероховатости детали, т. е. у валов уменьшают, а у отверстий увеличивают размеры.

В ремонтном производстве применяют три вида ремонтных размеров: стандартные, регламентированные и свободные. Детали стандартных размеров изготовляют заводы как запасные части к машинам. Их вносят в соответствующие каталоги.

Регламентированные ремонтные размеры устанавливаются техническими условиями на ремонт некоторых деталей. Особенность этой группы ремонтных размеров заключается в том, что основную деталь и входящую в сопряжение с ней втулку обрабатывают под соответствующий регламентированный размер.

Способ свободных ремонтных размеров применяют в мелкосерийном и индивидуальном производствах. При этом сопряженную дополнительную деталь подгоняют к восстановленным.

Предельные размеры, до которых можно уменьшать валы и увеличивать отверстия, при расчете ремонтных размеров определяют прочностные характеристики этих деталей.

Использование дополнительной детали при ремонте заключается в том, что на изношенную деталь устанавливают (запрессовывают) специально изготовленную дополнительную деталь в виде различных втулок и колец. Дополнительную деталь (втулку) изготовляют из материала, близкого по своему составу к изношенной детали. Для чугунных деталей допускается изготовление добавочной детали из малоуглеродистой стали.

При применении стандартных ремонтных размеров одна из деталей (шейка вала) обрабатывается на заранее установленный размер и сопрягается с новой деталью (вкладышем), изготовленной под этот размер, чем исключается необходимость в выполнении подгоночных работ. Но при этом необходимо снять с шейки вала слой металла больший, чем это нужно для придания шейке правильной геометрической формы.При обработке под свободный размер с поверхности детали снимают наименьший слой металла, необходимый только для придания поверхности правильной геометрической формы. Но вторая деталь не может быть изготовлена заранее, так как должна подгоняться под получившийся (свободный) размер первой детали. Наименьшая потеря металла при обработке детали на свободный ремонтный размер увеличивает срок службы детали по сравнению с первым случаем, но при этом деталь не может быть взаимозаменяемой.

При ремонте машин стандартные ремонтные размеры предпочтительнее, так как сохранение взаимозаменяемости деталей сокращает продолжительность ремонта и снижает затраты на ремонт.

Стандартные и ремонтные размеры применяют при восстановлении коленчатых и распределительных валов, цилиндров и других деталей. Наряду с выпуском деталей номинальных размеров заводы, производящие запасные детали, выпускают вкладыши, втулки, поршни, поршневые кольца и другие детали соответствующих ремонтных размеров.

Ремонтный размер устанавливают в зависимости от износа детали и припуска на механическую обработку.

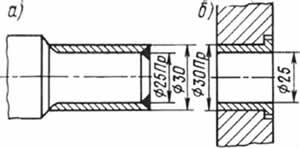

Рис. 72. Схема определения ремонтных размеров

Последний ремонтный размер устанавливают в пределах, обеспечивающих сохранение прочности детали и достаточной глубины упрочненного поверхностного слоя металла.

Преимуществом метода ремонтных размеров является увеличение срока службы основных деталей, возможность восстановления их в небольших ремонтных мастерских, оснащенных универсальным оборудованием.

Недостатком этого метода является увеличение номенклатуры деталей, подлежащих изготовлению, приобретению и хранению в ремонтных и эксплуатационных предприятиях, а также некоторое усложнение организации ремонтного производства.

2.Назвать при каких повреждениях и износе деталей применяют метод дополнительных деталей?

Восстановление деталей методом дополнительных деталей применяется тогда, когда у деталей сложной формы отдельные элементы оказываются поврежденными или изношенными более допустимого предела. В этом случае изношенный или поврежденный элемент детали удаляют или изменяют размер, а затем устанавливают дополнительную деталь, с помощью которой у ремонтируемой детали восстанавливают первоначальную форму и размеры (рис. 21.1). Этот метод применяется в тех случаях, когда ремонтируемую деталь нельзя обработать под ремонтный размер, сохраняя ее прочность.

Рис. 21.1. Восстановление деталей постановкой втулки: а– цапфа вала; б – отверстие

Изношенные гладкие отверстия картеров, корпусов, катков, ступиц, кронштейнов, рычагов восстанавливают путем постановки втулок, колец. У блок-цилиндров двигателей внутреннего сгорания, расточенных при предыдущем ремонте под последний ремонтный размер, номинальный размер прессовки гильз.

При значительных износах шеек валов, когда наплавку или осталивание осуществить невозможно или нецелесообразно, производят напрессовку втулок.

Методом дополнительной детали (вставкой) можно восстанавливать зубчатые колеса тихоходных передач, например кругов катания (рис. 21.2).

Рис. 21.2. Восстановление зубчатых колес вставкой

Дополнительная деталь изготовляется, как правило, из того же материала, что и ремонтируемая. Посадочные поверхности чугунных деталей восстанавливаются дополнительными деталями, обычно изготовленными из стали 20. Минимальная толщина стенки втулки составляет 2,5–3,0 мм.

Класс шероховатости и твердость рабочей поверхности дополнительной детали должны строго соответствовать техническим условиям на изготовление восстанавливаемой детали, в связи с чем при необходимости дополнительные детали должны подвергаться термической обработке, а после запрессовки – механической обработке, для которой должен быть назначен соответствующий припуск.

Сопряжение дополнительной детали (кольца, втулки) с основной деталью производится двумя способами: прессовой посадкой с гарантированным натягом или посадкой с зазором. В первом случае, для того чтобы напрессовать дополнительную деталь на шейку вала или запрессовать ее в гнездо, необходимо или нагреть обхватывающую деталь, или охладить обхватываемую. После напрессовки и приварки восстановленную поверхность обрабатывают до требуемого размера, поэтому дополнительную деталь изготовляют с необходимым припуском.

Сопрягаемые поверхности основной и дополнительной деталей обрабатываются по 2–З-му классу точности и 7–8-му классу шероховатости.

При сопряжении основной и дополнительной деталей с зазором рабочей поверхности дополнительной детали сразу при изготовлении придается номинальный размер, поэтому не требуется последующая механическая обработка, как в первом случае. Сопрягаемые поверхности основной и дополнительной деталей в этом случае изготовляют по 2–3-му классу точности и 4–5-му классу шероховатости, а закрепление дополнительной детали осуществляется с помощью эластомера ГЭН-150(В), клея ВС-10 т или эпоксидными ластами.

Этот способ восстановления деталей имеет и свои недостатки: снижается прочность валов, особенно работающих при знакопеременных нагрузках, затраты на восстановление деталей относительно велики.

3. Произвести ремонт изношенных отверстий корпуса.

При незначительных износах отверстий в горловине их растачивают под ремонтный размер; под новый размер отверстия изготовляют стаканы подшипников. При восстановлении изношенных посадочных поверхностей в горловине способом дополнительных ремонтных

Рис. 11.9. Ремонт станины ротора с применением дополнительных

ремонтных деталей:

1 - корпус; 2,3 - втулка

деталей растачивают эти поверхности на больший диаметр с последующей запрессовкой втулок и расточкой их под посадочный размер стаканов подшипников (рис. 11.9). Одновременно восстанавливают отверстие в станине под ось стопорной защелки. Отверстие рассверливают на больший размер, запрессовывают втулку, а затем отверстие во втулке развертывают до необходимого размера сопряжения с осью защелки.

Билет № 14

1.Назвать дефекты зубчатых передач.

Дефекты в работе зубчатой передачи появляются из-за ошибок, допущенных при изготовлении и монтаже, недостаточной жесткости некоторых деталей зуба, а также вследствие чрезмерного износа шестерен и их опор.

Выявленные дефекты устраняют путем регулирования, если это позволяет конструкция машины.

Торцовое биение проверяют с помощью индикатора и штатива, установленного на неподвижной части агрегата. Для удобства регулирования зазоров между зубьями конических передач одной из шестерен иногда дается свобода перемещения вдоль оси. Положение шестерни можно изменять регулировочной гайкой, а затем фиксировать.

В зубчатых передачах, кроме того, необходимо периодически контролировать правильность их касания по длине зуба, которую можно проверять пробой на краску, выполняемой таким образом. Несколько зубьев, расположенных равномерно по окружности одной шестерни, покрывают тонким слоем краски, а затем вводят в зацепление с неокрашенными зубьями второй шестерни. По площади отпечатка на зубьях второй шестерни судят о характере и величине зацепления колес.

2. Рассказать о восстановлении деталей методом пластической деформации.

Восстановление изношенных деталей методом пластического (остаточного) деформирования происходит в результате перераспределения металла под действием сил деформаций.

При этом способе изменяются не только форма и размеры детали, но и механические свойства металла в зависимости от степени деформации и температуры.

Выбор метода деформации определяется химическим составом металла и его структурой. Восстановление деталей может выполняться в холодном и горячем состояниях. В первом случае требуются значительные усилия, а во втором – при нагреве детали до определенной температуры усилия на пластическую деформацию уменьшаются в 12–15 раз. Нагрев детали снижает твердость и прочность ее поверхности, поэтому после проведения пластического деформирования деталь следует подвергнуть термической или термохимической обработке.

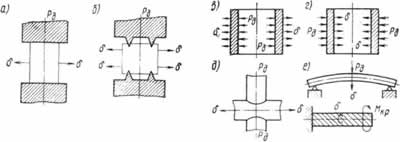

В зависимости от направления действующей силы Рд и направления деформации различают такие виды восстановления деталей методом пластической деформации, как: осадка (рис. 21.3, а), вдавливание (рис. 21.3, б), раздача (рис. 21.3, в), обжатие (рис. 21.3, г), вытяжка (рис. 21.3, д), правка (рис. 21.3, е).

Рис. 21.3. Схемы методов восстановления деталей пластической деформацией

Осадку применяют для увеличения наружного и уменьшения внутреннего диаметра деталей путем уменьшения их высоты. Осадкой восстанавливают втулки, шлицевые концы полуосей и другие детали при изменении линейных размеров в результате износа не более 1 %.

Уменьшение высоты детали при осадке допускается в пределах 8–12 % ее первоначальной величины.

Вдавливание применяется для увеличения размера наружных поверхностей вследствие перемещения материала детали с ее нерабочей поверхности к изношенной. Этим способом восстанавливают тарелки клапанов при износе их рабочей фаски, изношенные боковые поверхности шлицев и другие детали.Раздачей устраняют износ по наружному диаметру за счет увеличения внутреннего диаметра. Этот метод применяется для восстановления поршневых пальцев, втулок, полых штанг толкателей и др.

Обжатием восстанавливают внутренний диаметр детали в результате уменьшения наружного диаметра. Обжатием ремонтируют втулки из стали и сплавов цветных металлов, бобышки рулевых сошек при износе конусных отверстий, различные рычаги при износе гладких и шлицевых отверстий, звенья гусениц при износе проушин под пальцы и др.

После обжатия наружный диаметр втулки восстанавливают до номинального размера постановкой гильзы, осталиванием и другими способами, а отверстие развертывают под заданный размер.

Вытяжка применяется для восстановления длины тяг, рычагов, штанг за счет местного сужения их поперечного сечения на небольшом участке.

Правка – один из наиболее часто применяемых при ремонте деталей способов пластической деформации. Правкой восстанавливают первоначальные формы деталей (элементы металлоконструкций, валы и оси, тяги, рычаги, кронштейны, диски трения и др.), нарушенные вследствие остаточной деформации (изгиба, скручивания).

В зависимости от степени деформации и конструкции детали правят с нагревом или в холодном состоянии на прессах, молотах, с помощью винтовых, гидравлических универсальных и специальных приспособлений.

Тонкие и длинные валы можно править в центрах токарного станка с помощью упора, закрепленного в суппорте станка. Валы для правки укладывают на призмы прогибом вверх и нагружают между опорами. Для устранения изгиба детали выгибают в обратную сторону на величину, значительно превосходящую стрелу прогиба, и выдерживают под грузом в течение 1,5–2 мин.

Холодная правка термически обработанных валов и осей часто не дает требуемых результатов, так как остаточные напряжения, возникающие при холодной правке, вызывают частичную повторную деформацию. Для устранения этих напряжений детали после правки подвергают нагреву до температуры несколько ниже температуры отпуска (600–800 °C) с постепенным охлаждением.

При значительных деформациях детали правят в горячем состоянии при температуре 800–900 °C. Термически обработанные детали после правки в горячем состоянии необходимо снова подвергать термической обработке. Высокую точность (до 0,02 мм на 1 м длины вала) и устойчивую остаточную деформацию можно получить местным поверхностным наклепом (рис. 21.4). Такая правка применяется при ремонте длинных валов большого диаметра, имеющих незначительный прогиб. Точность правки валов окончательно проверяют через 20–25 ч.

3. Осуществить регулировку планок и клиньев.

Основным дефектом регулировочных планок и клиньев является износ их рабочих поверхностей, в результате чего увеличиваются зазор и люфт в направляющих. Величина зазора может быть определена с помощью щупа.

Способ ремонта планок и клиньев определяется степенью их износа и методом регулировки зазора в направляющих, а именно:

· шабрением, шлифованием или строганием соответствующей плоскости прижимной планки;

· при значительном износе планки наплавляют или приклеивают наделки из текстолита;

· для регулируемых планок, где зазор устраняется подворачиванием винта, рабочие поверхности планок шабрят, а при увеличении зазора свыше 2 мм планку заменяют или наплавляют;

· при износах, превышающих возможности регулирования зазора, клинья ремонтируют приклеиванием наделок из текстолита, восстановлением с помощью пластмассовых композиций (например, стиракрилом ТШ), удлинением клина привариванием наделки к его утолщенной части.

Рабочие поверхности клиньев шлифуют или пришабривают по плите либо по сопряженной поверхности направляющей.

Билет №15

1. Перечислить что включает в себя подготовка машины к ремонту?

Работы по ремонту оборудования делятся на два этапа: подготовительный и ремонтный.

На первом, подготовительном, этапе проводят наружный предремонтный осмотр для уточнения ранее выявленного объема ремонтных работ, готовят техническую документацию (технологические карты, рабочие чертежи оборудования, альбомы деталей и т. п.), материалы, инструменты, приспособления и запасные детали и определяют состав ремонтных бригад.

На втором, ремонтном, этапе проводят собственно ремонтные работы в соответствии с технологическим процессом, который разрабатывают на основе технологических карт, составленных заводом-изготовителем или ремонтными организациями, а также с учетом вида и метода ремонта и технических возможностей ремонтных мастерских (завода).

Ремонт оборудования состоит из таких операций, как:

· разборка оборудования – разъединение неподвижных и подвижных частей, очистка и промывка разобранных деталей, контроль и дефектация деталей;

· ремонт – подтягивание ослабленных частей, крепление поврежденных деталей, регулирование сопряжений, восстановление чистоты, формы, размеров и утраченных механических свойств деталей, замена деталей, которые нецелесообразно восстанавливать;

· сборка узлов и машин в целом;

· регулирование всех частей механизмов, опробование на холостом ходу и под нагрузкой, шпаклевка, окраска и прием оборудования после ремонта.

Подготовка машины к ремонту включает в себя:

· определение всех неисправностей машины путем тщательного осмотра, проверки на точность, анализа записей в журналах механика и ремонтных слесарей, опроса персонала, обслуживающего машину. Это предварительное установление объема ремонтных работ;

· ознакомление с устройством машины, назначением и взаимодействием ее механизмов, узлов и деталей путем технического обследования машины и ознакомления с относящимися к ней техническим паспортом, инструкциями и чертежами;

· установление последовательности разборки машины в целом и отдельных ее механизмов;

· заготовку необходимых для разборки и ремонта инструментов, приспособлений, сменных деталей и узлов;

· подготовку площадки для работы около машин или в другом месте;

· наружную очистку механизмов, агрегатов и станины машины от пыли, грязи, стружки, охлаждающей жидкости;

· отключение машины от электрической сети и пневматической системы, слив из резервуаров в специальные емкости масла и охлаждающей жидкости. Во избежание непроизвольного включения машины во время разборки или ремонта с нее снимают приводные ремни, рассоединяют муфту на валу двигателя, вывешивают табличку «Не включать – ремонт».

На ремонтном предприятии после приемки машины выполняют операции по подготовке ее к разборке. Перед поступлением в цех машина проходит тщательную наружную мойку, которая позволяет обеспечить качественную приемку машины в ремонт и дать предварительную оценку ее техническому состоянию, исключить загрязнение производственных помещений, особенно участка разборки, и облегчить разборку. В условиях ремонтного производства машины моют вручную с использованием щеток, скребков, лопаток и других простейших приспособлений и в моечных камерах. Ручной способ очень трудоемок и малоэффективен и может использоваться в условиях небольших ремонтных предприятий. Наиболее часто машины моют струей воды, подогретой до 80–90 °C.

2. Рассказать каким образом выполняется поверхностное упрочнение деталей?

Поверхностное упрочнение деталей.

Для повышения продолжительности работы оборудования широко применяются различные методы поверхностного упрочнения деталей.

Пневмодробеструйный метод – является наиболее распространенным методом. В качестве деформирующих тел используется стальная литая дробь, диаметром

0,5 – 1 мм и стеклянные шарики. Кинетическая энергия сообщается дроби сжатым воздухом. Этому упрочнению, как правило, подвергаются сварные швы деталей, профиль зубьев закалённых и цементированных зубчатых колёс.

Гидродробеструйный способ упрочнения, заключается в поверхностном пластическом деформировании деталей потоком стальных шариков с СОЖ. Скорость полёта шариков определяется скоростью истечения струи СОЖ. Обработка стальными шариками с жидкостью позволяет уменьшить высоту микронеровностей с

Ra =1,25 мкм. до Ra = 0,63 мкм.

Вибрационная обкатка – в среде твёрдых тел и в абразивной среде представляет собой процесс поверхностной пластической деформации. Рабочая среда в процессе работы, совершает колебательные перемещения, сообщаемых контейнерам в которых размещают детали и обрабатывающую среду. В качестве наполнителя используют стальные шарики, дробь и другие металлические гранулы.

Алмазное выглаживание - является одним из наиболее распространённых методов обработки деталей – тел вращения с целью отделки и упрочнения. Пластическая деформация поверхности осуществляется выглаживателем с алмазным кристаллом, который с заданным усилием поджимается к поверхности детали.

Упрочнение отверстий раскатыванием. При раскатке роликовыми раскатниками, в местах соприкосновения ролика с обрабатываемой поверхностью происходит пластическое деформирование и смятие микронеровностей.

Термическая обработка стальных деталей.

Для придания стали повышенной прочности, износостойкости и других свойств, повышающих, надёжность и долговечность деталей их подвергают термообработке.

Закалка- это процесс термообработки, при котором, сталь нагревают до температуры несколько выше критической, а затем быстро охлаждают в воде, масле и др.

Закалку в зависимости от способа нагрева получают объёмную или закалку поверхностного слоя.

Поверхностной закалкой сообщают трущимся поверхностям высокую твёрдость, оставляя вязкой и мягкой сердцевиной деталей. Очень хороший результат даёт поверхностная закалка с нагревом токами высокой частоты (ТВЧ).

Закалкой ТВЧ можно регулировать толщину закаливаемого слоя в пределах

0,5 – 2,5 мм.

Благодаря быстроте нагрева, коробление деталей незначительное, почти нет окалины. Можно закаливать отдельные участки поверхности детали.

На установках, с нагревом ТВЧ с успехом закаливают и чугунные направляющие станин металлорежущих станков. Твёрдость закалённой поверхности HRc 48-56 глубина до 3,5мм. Закалка ТВЧ увеличивает срок службы деталей в 3 – 4 раза. Она особенно ценна тем, что повышает износостойкость ответственных деталей, работающих с ударной нагрузкой или с большими давлениями (например, зубья колёс, шлицев, пальцев, кулачков и др.)

Цементация – процесс химико-термической обработки, при которой происходит насыщение поверхностного слоя стали, углеродом, с целью получения после закалки прочного и износостойкого поверхностного слоя детали.

Цементации подвергаются зубчатые колёса, пальцы, оси, валы, шпиндели, и другие детали машин, изготовленные, из углеродистой и легированной стали с содержанием углерода до 0,25 – 0, 3 %.

Азотирование- это процесс насыщения поверхностного слоя азотом. Азотирование повышает твёрдость, износостойкость, коррозионную стойкость и усталостную прочность детали в целом. Азотированию подвергаются такие детали, как коленчатые валы, гильзы цилиндров, червяки, валики и др. При азотировании деталей изготовленных из легированных сталей твёрдость слоя достигает до HRc 70-78.

3. Заменить венец у червячного колеса.

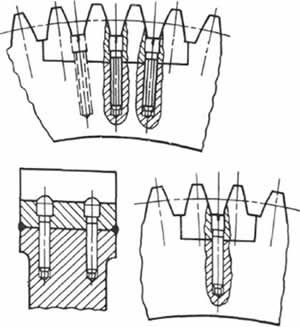

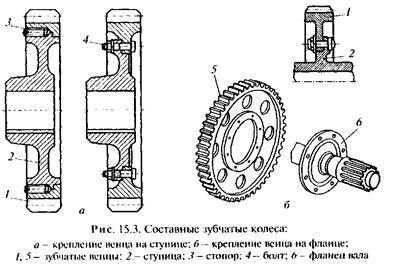

Составные зубчатые колеса (рис. 15.3) изготовляют, чтобы сэкономить легированную сталь в тяжело нагруженных быстроходных передачах при больших диаметрах зубчатых колес колеса. В таких случаях из более ценного высококачественного материала изготовляют только зубчатый венец 7 и 5, а малона- груженный диск со ступицей 2— из менее дорогой стали или чугуна.

Сборку таких колес осуществляют следующим образом: напрессовывают венец /на диске ступицы 2 (рис. 15.3,а). Чтобы облегчить процесс напрессовки и избежать перекосов, зубчатый венец в ряде случаев подвергают нагреву до 120— 150 °С в масляной ванне или токами высокой частоты; в местах сочленения венца 1 со ступицей 2 (рис. 15.3, а) сверлят отверстия под стопоры 3, нарезают в них резьбу и завинчивают стопоры. Часто вместо стопоров венец крепят болтами или заклепками, для чего, напрессовав венец, сверлят сквозные отверстия, устанавливают в них болты 4 или заклепки и расклепывают их головки.

Если составные зубчатые колеса повышенной точности в ряде случаев собирают в механическом цехе, то на диск ступицы устанавливают предварительно обработанный венец, а затем уже в сборе нарезают зубья и окончательно обрабатывают узел.

В конструкциях машин также широко используют крепление зубчатых колес на фланцах валов болтами (рис. 15.3, б). Зубчатое колесо 5 предварительно (не полностью закручивая) крепят на фланце6 вала тремя временными болтами, диаметр которых меньше, чем у требуемых нормальных болтов. Затем узел устанавливают на призмы и окончательно (полностью закручивая) крепят зубчатое колесо этими временными болтами так, чтобы радиальное биение, определяемое по индикатору, не превышало допустимого. Если в таком положении оставшиеся свободными отверстия фланца вала6 и зубчатого колеса не совпадают, их совместно развертывают и затем вставляют в них нормальные болты. Когда эти болты закреплены, временные болты снимают. Освободившиеся отверстия также развертывают и в них устанавливают остальные нормальные болты. Окончательно затягивают болты динамометрическим ключом.

Билет №16

1. Перечислить этапы технологического процесса гальванического покрытия восстанавливаемых деталей.

Процесс нанесения гальванического покрытия состоит из трех этапов:

-подготовка поверхности,

-нанесение покрытия

-окончательная обработка после покрытия.

Подготовка поверхностей.

Гальваническое покрытие копирует покрываемую поверхность. Поэтому в первую очередь у изношенных деталей восстанавливают их первоначальную геометрическую конфигурацию. Например, овальную и коническую шейку подшипника шлифуют до восстановления цилиндрической формы. Механической обработкой удаляют также поврежденный поверхностный слой (задиры, цвета побежалости и др.). Перед нанесением защитно-декоративного покрытия поверхности полируют, так как это покрытие очень тонкое и малейшие неровности будут впоследствии видны.

Детали очищают и обезжиривают в моечных растворах или органическими растворителями (уайт-спирит, ацетон и др.). Поверхности, не подлежащие покрытию, защищают от разъедающего воздействия электролита. Для этой цели применяют различные колпаки, футляры, втулки и чехлы из эбонита, текстолита и винипласта, а также наносят кисточкой несколько слоев смеси цапонлака с нитроэмалью в соотношении 1:2. Детали крепят в таких подвесках ( 131), которые обеспечивают хороший электрический контакт, правильное положение детали относительно анода и содействуют выделению водорода с катода.

Закрепленные на подвеске детали тщательно обезжиривают. Обычно это делается электрохимически в горячем щелочном растворе, где детали являются катодом. Если через раствор пропустить слабый ток, то через несколько минут выделяющиеся на катоде пузырьки водорода сорвут с детали масляную пленку. Простейшие детали можно обезжиривать протиранием их венской известью (смесью окисей кальция и магния). После обезжиривания детали промывают в горячей, а затем в холодной воде. Деталь достаточно чиста, когда вода равномерно растекается по ее поверхности.

Непосредственно перед нанесением покрытия производят анодную обработку (декапирование) деталей, так как даже самая чистая деталь, соприкасаясь с воздухом, покрывается тончайшей окисной пленкой, препятствующей прочному сцеплению покрытия с деталью. Обычно пленку удаляют анодной обработкой. Например, при хромировании подвеска опускается в ванну для хромирования. На несколько десятков секунд детали подключаются анодом, а затем сразу же катодом.

При железнении анодную обработку проводят в отдельной ванне, в которой находится водный раствор серной кислоты. После этого детали промывают в холодной, а затем в горячей воде и помещают в ванну для железнения.

Нанесение покрытия. Гальванически наносят покрытия из хрома, никеля, железа, меди и цинка. Для этого применяются гальванические ванны, имеющие кислотоупорное покрытие и оборудованные водяными рубашками. Гальванические процессы обычно проходят при довольно высоких температурах и из электролита испаряются вредные для здоровья газы. Поэтому ванны имеют местную вытяжную вентиляцию. Подвески подключаются в электрическую сеть при помощи расположенных над ваннами шин напряжения.

Для получения качественного покрытия установленная температура электролита и плотность тока автоматически поддерживаются регуляторами. Существенно влияет на качество и состав электролита. В ходе электролиза состав изменяется, поэтому время от времени восстанавливают первоначальный состав.

Обработка после нанесения покрытия. После хромирования подвески с деталями ополаскивают в дистиллированной воде, чтобы избежать потерь хрома в электролите. Затем детали нейтрализуют в растворе кальцинированной соды и несколько раз промывают в воде. После демонтажа деталей с подвески убирают защитные колпаки и лак. Хромированные детали выдерживают несколько часов в масляной ванне при температуре 180... 200 °С для повышения пластичности покрытия. Детали, восстановленные железнением, промывают в горячей воде, нейтрализуют в горячем 10 %-ном растворе каустической соды и снова промывают в горячей воде. Для уменьшения водородной хрупкости детали выдерживают в горячем масле или сушильном шкафу несколько часов при температуре 100...150 °С.

Восстановленные детали прошлифовывают под номинальный размер.

У деталей с декоративно-защитным покрытием проверяют сцепление покрытия с деталью. Для этого на деталь наносят алмазом или твердосплавной пластинкой крест-накрест риски, расстояние между которыми несколько миллиметров. Возникающие квадратики не должны отрываться от детали. Некачественное хромовое покрытие удаляют с детали в 5 ... 20 %-ном растворе соляной кислоты.

2. Назвать какие документы входят в полный комплект технологической документации.