А – с переменным радиусом кривошипа; б – со щитком; в – с перекидной собачкой; г – со скошенными зубьями.

Радиус рычага 7 больше самого большого радиуса кривошипа, поэтому при вращении кривошипа подачи собачка за один его оборот совершает два качания: в ту и другую стороны. Конец собачки с одной стороны идет по радиусу храповика, а с другой стороны скошен. При прямом ходе собачка повернет храповик на некоторый угол, а при обратном – будет скользить по зубьям храповика. Вместе с храповиком повернется вал 5, который непосредственно или через передачу связан с ходовым винтом стола станка. Таким образом, за каждый оборот кривошипа стол получит периодическую подачу в одном направлении. При этом прямой ход собачки должен происходить во время обратного хода ползуна станка и наоборот.

Если собачку оттянуть за головку и повернуть на 180°, то подача будет происходить в обратном направлении, а если на 90°, то она останется в оттянутом положении (ее удержит стопорный штифт), подачи стола не будет.

В данной конструкции величину подачи регулируют изменением радиуса кривошипа. При изменении радиуса кривошипа меняется и угол качания собачки, т. е. число захватываемых зубьев храповика, а следовательно, и угол поворота ходового винта. Кроме собачек с пружиной часто применяют перекидные собачки (рис. 16.6, в).

В большинстве поперечно-строгальных станков для изменения величины подачи применяется другой механизм. Кривошип такого механизма имеет постоянный радиус, что обеспечивает постоянный угол качания собачки (рис. 16.6, б). Храповик имеет щиток 7, который поворачивается и закрывает часть зубьев храповика, поэтому собачка частично проскальзывает по щитку и захватывает различное число зубьев храповика. Вместо кривошипа в ряде случаев применяют эксцентрик. Его устанавливают непосредственно на хвостовик кривошипного диска.

Если нужна только односторонняя подача, то зубья храповика делают скошенными, а собачку – односторонней. Такую конструкцию часто применяют как механизм остановки в лебедках, кранах и других грузоподъемных машинах.

При вращении в сторону подъема собачка скользит по зубьям храповика, а при остановке она упирается в зуб храповика, и груз не опускается.

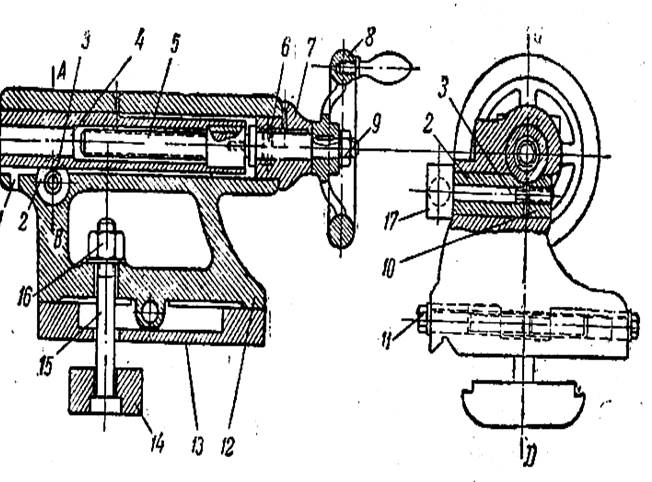

Сборка храпового механизма производится в такой последовательности. Сначала устанавливают валы 1 и 5 в подшипники (рис. 16.6, а). Далее соединяют рычаг 7 с собачкой 8, предварительно поставив в гнездо пружину. Затем в отверстие стержня собачки ставят стопорный штифт и на конец стержня навинчивают головку. После этого собранный рычаг свободно надевают на вал 5. Далее на этот же вал насаживают на шпонку храповик 6. Другой конец рычага 7 при помощи болта шарнирно соединяют с левой половиной шатуна 4, на конец которой навинчивают соединительную муфту. Затем на вал 1 неподвижно насаживают кривошипный диск 3. Конец шатуна шарнирно соединяют с пальцем 2, головку которого вводят в Т-образный паз диска и закрепляют гайкой. Пружину регулируют так, чтобы собачка не проскакивала по зубьям храповика при подаче стола. Собранный и отрегулированный храповой механизм станка должен обеспечить возможность подачи в обоих направлениях и регулирование подачи в пределах от одного зуба храповика до числа зубьев, соответствующего максимальному углу качания собачки.

Билет № 9

1. Рассказать, как и чем проверяют прямолинейность, параллельность и перпендикулярность плоскостей при сборке механизмов поступательного движения?

При сборке механизмов поступательного движения систематически производят проверку прямолинейности, параллельности и перпендикулярности плоскостей.

Один из методов проверки прямолинейности – проверка по краске. По краске с помощью поверочной плиты, контрольной линейки, эталонных или сопрягаемых деталей проверяют плоскости длиной до 2 м. Проверка прямолинейности плоскостей осуществляется также с помощью лекальной линейки; линейки и индикатора; уровня и специальных шаговых мостиков с уровнем; с помощью микроскопа и натянутой струны и др.

Параллельность плоскостей часто можно проверить непосредственным измерением универсальными инструментами: штангенциркулем, штихмасом, глубиномером и т. п. Тип применяемого инструмента, а также способ пользования им зависит от размеров и расположения проверяемых плоскостей.

Проверка параллельности плоскостей производится с помощью универсального индикатора на стойке; с помощью уровня; с помощью специальных и универсальных индикаторных мостиков, оптических приборов и др.

Контроль перпендикулярности плоскостей деталей и узлов корпусного типа осуществляется чаще всего с помощью угольников, размеры и конструкция которых зависят от размеров и характера расположения контролируемых плоскостей.

В тех случаях, когда стандартные угольники непригодны, применяются специальные угольники с выносными (расположенными уступом) сторонами. Иногда оказываются более удобными угольники с регулируемой линейкой.

Для количественной оценки отклонений от перпендикулярности плоскостей применяют щупы или концевые меры длины. В ряде случаев пользуются специальными контрольно-измерительными приспособлениями с индикаторами или измерительными головками других типов.

2. Перечислить на какие группы делятся подъёмно-транспортные машины и что к ним относится?

По своему назначению подъёмно-транспортное оборудование делится на две группы группы - подъёмные механизмы и транспортные устройства.

* При этом многие подъёмные мехавнизмы (например, мостовые краны) выполняют одновременно и транспортные операции, а часть транспортных устройств (напримнр монорельсы) снабжаются подъёмными механизмами (электороталями).

* К транспортному оборудованию слесарно-сборочных цехов относят ручные и механизированные тележки, а также рольганги и конвейеры. В качестве подъёмных механизмов в слесарно-сборочных цехах выступают мостовые краны, кран-балки, консольные краны, электротали с пневматическими подъёмниками, домкраты и специальные устройства.

3. Осуществить разборку задней бабки токарно-винторезного станка.

Рис. 5. Задняя бабка токарного станка:

1 - шпонка, предупреждающая вращение шпинделя; 2 - затяжная втулка; 3 - затяжной винт;

4 - пиноль; 5 - винт перемещающий шпиндель; 6 - штифт; 7 - головка; 8 - маховик; 9 - гайка;

10 - затяжная втулка; 11 - болт; 12 - корпус бабки; 13 - подкладка; 14 - планка;

15 - прижимной болт; 16 - гайка; 17 – рукоятка

1. Отвинтив гайку 16 (Рис.5), вынуть прижимной болт 15 и планку 14.

2. С затяжного винта 3 снять рукоятку 17, предварительно выколотив штифт. Эту рукоятку необходимо снять до того, как вывинчивать винт 3., так как рукоятка при вращении задевает за корпус бабки и поэтому препятствует вывинчиванию затяжного винта 3.

3. Затяжной винт 3 нужно вывинтить раньше, чем вынимать пиноль 4, который удерживает от вращения нарезанную втулку10. Если вынуть пиноль, не удалив затяжного винта, то втулка 10 при вывинчивании винта 3 будет вращаться и её придётся удерживать.

4. Вынуть пиноль 4 из корпуса бабки 12, вращая винт 5 при помощи маховика 8.

5. Вынуть шпонку 1, предупреждающую вращение пиноли.

6. Вынуть затяжные втулки 2 и 10. Для этого можно толкнуть втулкой 2 втулку 10, отчего она выпадет из отверстия. При этом следует поддерживать втулку рукой, чтобы она не упала на пол, не испортилась или не потерялась. После этого нужно толкнуть деревянной палочкой втулку 2 и вынуть её из отверстия.

7. Снять головку 7 вместе с винтом 5 и маховиком 8. Для этого необходимо выколотить два штифта 6 и вынуть головку из корпуса бабки 12.

8. Разобрать винт, головку и маховик. Для этого нужно отвинтить гайку 9, снять маховик8 и вынуть винт 5 из головки 7.

9. Вывинтить оба болта 11, служащие для смещения бабки, и снять подкладку 13.

Билет № 10

1. Перечислить технические требования к валам.

Группа валов. Детали этого класса делят на технологические группы в зависимости от жесткости, формы наружных поверхностей, поперечного сечения и точности.

По точности различают валы точные, отдельные поверхности которых выполняются по 2—3-му классам точности, и валы невысокой точности, изготавливаемые по 4-му классу точности и ниже.

Технические требования, предъявляемые к валам.

Точность обработки любых деталей, в том числе и валов, определяется:

- выполнением размеров в пределах установленных допусков,

- правильной геометрической формой поверхностей,

- необходимой точностью взаимного расположения поверхностей и требуемой чистотой их обработки.

Допустимые погрешности определяются техническими условиями рабочего чертежа.

С технологической точки зрения важно знать характерные требования, предъявляемые к каждой группе родственных деталей. Для гладких валов наиболее существенным требованием является правильность цилиндрической формы на всей длине. Участки поверхностей ступенчатых валов должны быть соосны между собой и правильно расположены в осевом направлении. Пустотелые валы не должны иметь разностенности, а при наличии точных концевых участков отверстия ось последних должна совпадать с осью наружных поверхностей.

Участки вала сложной формы (фасонные, конические, резьбовые), выполнение которых нуждается в особой наладке станка, следует выделять в самостоятельные операции.

Глубокие отверстия в пустотелых валах получают сверлением спиральными сверлами с двух сторон заготовки. Чтобы при этом уменьшить смещение участков отверстия, наружную поверхность заготовки предварительно обтачивают и используют в качестве чистовой установочной базы. При повышенных требованиях к такому отверстию, а также при невозможности получить его стандартными спиральными сверлами применяют сверла для глубокого сверления. Точные концевые участки отверстия пустотелых валов растачивают либо дополнительно развертывают при использовании чистовой установочной базы — один конец заготовки закрепляют в патроне, другой устанавливают в неподвижном люнете.

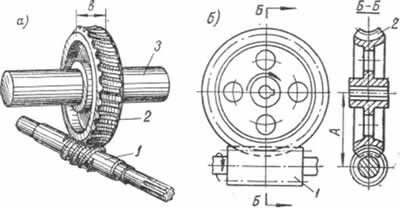

2. Перечислить где применяют червячные передачи? В чём их достоинства и недостатки?

Червячные передачи применяются в тех случаях, когда необходимо передать вращение между двумя валами, перекрещивающимися под углом 90°, и требуется получить большое передаточное число.

Основными деталями червячной передачи являются червяк 1 (рис. 15.5, а), червячное колесо 2 и вал 3. Червячное колесо имеет вогнутые зубья, которые сцепляются с винтовыми зубьями или витками червяка. В обычной червячной передаче червяк имеет цилиндрическую форму. В тяжело нагруженных передачах червяку придается вогнутая форма. Такая червячная передача называется глобоидной.

Рис. 15.5. Червячные передачи: