МЕТОДЫ ИСПЫТАНИЙ 5 страница

Из пробы песка, прошедшей сквозь сито с размером ячейки 5 мм, отбирают навеску массой 1000 г и просеивают сквозь набор сит с круглыми отверстиями диаметром 2,5 мм и с сеткой с размером ячеек 1,25; 0,63; 0,315 и 0,16 мм. Окончанием просеивания служит отсутствие на листе бумаги зерен песка при контрольном просеивании каждого сита.

Частные остатки на каждом сите определяют по формуле

а i = m i /m .100 %, (17)

где а i – частный остаток на сите, %; m i – масса остатка на данном сите, г; m – масса просеиваемой пробы, г.

Полные остатки на каждом сите в процентах А i определяют как сумму частных остатков на данном сите и на всех ситах с большим размером отверстий.

По полным остаткам на каждом сите в процентах строится график зернового состава песка и сравнивается с областью зерновых составов песков, пригодных для приготовления тяжелых бетонов различного назначения (рисунок 31).

Полные остатки А;, %

0,16 0,63 1,25 2,5 5

Размеры контрольных сит, мм

Рисунок 31 − График зернового состава песка

1 − допускаемая нижняя граница крупности песка (МК = 1,5);

2 − рекомендуемая нижняя граница крупности песка (МК = 2,0) для бетонов класса В15 и выше, а также для бетонов безнапорных труб;

3 − нижняя граница крупности песка (МК = 2,5) для бетонов класса В25 и выше, а также для бетонов напорных железобетонных труб;

4 − допускаемая верхняя граница крупности песков (МК = З,25)

Модуль крупности песка подсчитывается с погрешностью 0,01 по формуле

МК = (А 2,5 + А 1,25 + А 0,63 + А 0,315 + А 0,16)/100 %, (18)

где А 2,5, А 1,25, А 0,63, А 0,315 и А 0,16 - полные остатки па соответствующих контрольных ситах, %.

Результаты определений записываются в таблицу и изображаются графически в виде кривой просеивания.

Согласно ГОСТ 26633, если кривая просеивания испытываемого песка не выходит за пределы области, ограниченной стандартом, песок пригоден для приготовления бетона.

В соответствии с модулем крупности и остатком на сите № 0,63 пески делят на группы, представленные в таблице 11.

Таблица 27 – Классификация песков по крупности

| Группа песка | МК | А 0,63,% |

| Очень крупный | Свыше 3,5 | Свыше 75 |

| Повышенной крупности | 3,0...3,5 | 65. ..75 |

| Крупный | 2,5...3,0 | 45…65 |

| Средний | 2,0…2,5 | 30…45 |

| Мелкий | 1,5…2,0 | 10…30 |

| Очень мелкий | 1,0…1,5 | Менее 10 |

| Тонкий | 0,7…1,0 | Не нормируется |

| Очень тонкий | Менее 0,7 | Не нормируется |

Согласно таблицы 11, устанавливают группу исследуемого песка. Кроме этого, определяется возможность применения исследуемого песка для бетонов тех или иных марок исходя из того, что для тяжелых и мелкозернистых бетонов используется песок с модулем крупности 1,5...3,25. Причем для бетонов прочностью 20 МПа и выше МК должен быть не менее 2, а прочностью 35 МПа и выше − не менее 2,5.

3 Определение удельной поверхности песка

Из пробы исследуемого песка, просеянной сквозь сито с круглыми отверстиями диаметром 5 мм, берут навеску около 300 г и высушивают до постоянной массы.

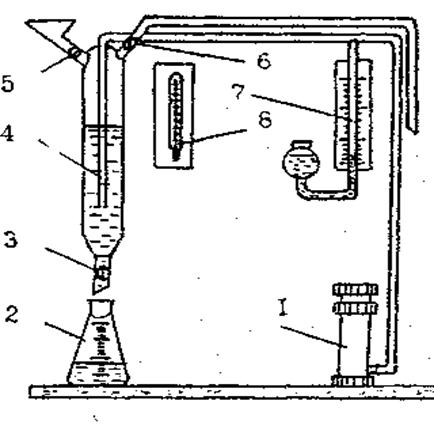

Удельную поверхность песка определяют при помощи пневматического поверхностемера (рисунок 19). В гильзу 1 на перфорированную бронзовую решетку кладут кружок фильтровальной бумаги, затем всыпают часть исследуемого песка. Гильзу при этом слегка постукивают о стол и тем самым уплотняют песок. Сверху на уплотненный песок укладывают второй кружок фильтровальной бумаги и вставляют плунжер так, чтобы он своими упорами дошел до верхнего края гильзы, слегка допрессовывая песок. Гильза соединена с наполненным водой аспиратором 4, при этом краны 3, 5 и 6 должны быть закрыты.

Затем плунжер из гильзы вынимают и открывают сливной кран 3 аспиратора. Когда на водяном манометре 7 установится постоянное разрежение Н, под струю воды подставляют колбу 2 и одновременно включают секундомер. Истечение жидкости продолжается до тех пор, пока ее уровень, снижаясь, не дойдет до метки на аспираторе. В этот момент отмечают величину разрежения по манометру (в см водяного столба), закрывают сливной кран 3 и выключают секундомер, фиксируя продолжительность опыта τ в с. Затем определяют количество воды в колбе в см3 при помощи мерного цилиндра. Температуру во время опыта контролируют термометром.

Рисунок 32 − Пневматический поверхностемер

После окончания опыта песок из гильзы высыпают и определяют массу песка в гильзе m с погрешностью 0,1 г. Определение насыпной плотности песка в уплотненном состоянии ρˉ нас определяют по формуле

ρˉ нас = m/V 1, (19)

где V 1 – объем гильзы, см3.

Далее по значениям установленной насыпной плотности ρˉ нас и плотности зерен песка ρ п подсчитывают его пустотность П в долях единицы в уплотненном состоянии

П = 1 - ρˉ нас/ρ п . (20)

На основании полученных результатов вычисляют удельную поверхность песка S уд по формуле

14 К _______ ___ _________

S уд = ----- · √ Н.τ/ V в · √1/η · √П3/(1 – П)2 , (21)

ρ п

где К – константа прибора; V в − объем воздуха, прошедшего в процессе опыта через слой песка, равный объему воды в колбе, см3;

Определение удельной поверхности производят два раза, каждый раз применяя новую порцию песка. Величину удельной поверхности вычисляют с погрешностью 1 см2/г как среднее арифметическое двух определений.

В таблицах 28 и 29 представлены результаты определения вязкости и пустотности песка для использования данных значений при расчете удельной поверхности песка.

Таблица 28 − Зависимость вязкости воздуха от температуры

| Температура воздуха, оС | |||||||

| ___ Значения√1/η | 74,79 | 74,58 | 74,37 | 74,16 | 73,96 | 73,78 | 73,58 |

Таблица 29 − Пустотность песка

| П | _________ √П3/(1 – П)2 | П | _________ √П3/(1 – П)2 | П | _________ √П3/(1 – П)2 |

| 0,300 0,305 0,310 0,315 0,320 0,325 0,330 0,335 0,340 0,345 0,350 0,355 0,360 0,365 0,370 0,375 0,380 | 0,235 0,242 0,250 0,258 0,266 0,274 0,283 0,292 0,300 0,309 0,319 0,328 0,338 0,347 0,357 0,367 0,378 | 0,385 0,390 0,395 0,400 0,405 0,410 0,415 0,420 0,425 0,430 0,435 0,440 0,445 0,450 0,455 0,460 0,465 | 0,388 0,399 0,410 0,422 0,433 0,445 0,459 0,469 0,482 0,495 0,508 0,521 0,535 0,549 0,563 0,578 0,593 | 0,470 0,475 0,480 0,485 0,490 0,495 0,500 0,505 0,510 0,515 0,520 0,525 0,530 0,535 0,540 0,545 0,550 | 0,608 0,624 0,639 0,656 0,672 0,690 0,707 0,725 0,743 0,762 0,781 0,801 0,821 0,842 0,863 0,884 0,906 |

4 Определение водопотребности песка

Из портландцемента с известной нормальной густотой НГ и исследуемого песка готовят растворную смесь состава 1:2 и, добавляя в него воды, подбирают водоцементное отношение В/Ц, при котором расплыв конуса их этой растворной смеси на стандартном встряхивающем столике будет равен 170 мм.

Для этого 600 г песка перемешивают с 300 г цемента в течение 1 мин всухую и 5 мин с водой. Расплыв конуса определяют по методике, описанной в лабораторной работе № 7.

Водопотребность песка В п вычисляется по формуле

В п = 0,5 (В/Ц – НГ), (22)

где В/Ц – водоцементное отношение растворной смеси, определенное в результате опыта.

По результатам испытаний, выполненных всеми звеньями группы студентов для песков различной крупности, строится графическая зависимость между показателями удельной поверхности и водопотребности песка.

Выводы по работе

По результатам исследований отдельные звенья студентов классифицируют изучаемые пески по крупности и делают заключение о возможности их использования в качестве мелкого заполнителя для приготовления тяжелого бетона различного назначения. При этом следует учитывать данные по зерновому составу, модулю крупности и насыпной плотности и их соответствия техническим требованиям. Строится и анализируется всей подгруппой студентов графическая зависимость водопотребности песка от его удельной поверхности. Отмечается пески с наименьшими показателями пустотности и удельной поверхности.

Контрольные вопросы

1 Почему мелкий заполнитель для бетона должен иметь определенный зерновой состав?

1 Для повышения прочности песка.

2 Для улучшения сцепления песка с цементным камнем.

3 Для снижения пустотности песка и расхода цемента.

4 Для снижения усадочных деформаций бетона.

2 Почему ограничивается содержание пылевидных и глинистых примесей в песке, применяемом для получения бетона?

1 Эти примеси повышают пустотностъ песка и расход цемента.

2 Эти примеси повышают водопотребность бетонной смеси и препятствуют сцеплению песка с цементным камнем.

3 Эти примеси ухудшают пластичность бетонной смеси.

4 Эти примеси повышают прочность бетона.

3 Какую роль играют заполнители в бетоне?

1 Повышают однородность и пластичность бетонной смеси, обеспечивают высокое качество ее укладки и уплотнения.

2 Ускоряют процесс твердения бетона и обеспечивают набор значительной прочности.

3 Создают жесткий каркас бетона, уменьшают деформации усадки при его твердении, обеспечивают его плотность и прочность.

4 Снижают водопоглощение бетона и повышают его морозостойкость.

4 По каким характеристикам устанавливают пригодность песков в качестве мелкого заполнителя для получения тяжелого бетона?

1 По прочности стандартных образцов-балочек из цементно-песчаного раствора, приготовленного на данном песке.

2 По диаметру расплыва стандартного конуса из растворной смеси на встряхивающем столике при определении водопотребности песка.

3 По минеральному и зерновому составам песка и содержанию вредных примесей.

4 По прочности исходной горной породы.

5 По каким показателям можно подсчитать пустотность песка?

1 По насыпной плотности и плотности зерен песка.

2 По удельной поверхности и модулю крупности.

3 По водопотребности песка.

4 По полным остаткам на контрольных ситах при просеивании песка.

6 Как изменится расход цемента в составе бетона при замене песка с водопотребностью 8 % на песок с водопотребностью 6 %?

1 Увеличится.

2 Не изменится.

3 Уменьшится.

4 Водопотребность песка не определяет расход цемента.

7 Чему равен полный остаток на сите при просеивании песка?

1 Сумме частных остатков на данном сите и всех ситах с меньшим размером отверстий.

2 Сумме частных остатков на данном сите и всех ситах с большим размером отверстий.

3 Сумме всех частных остатков, деленных на количество сит.

4 Сумме всех частных остатков, умноженных на количество сит.

8 Что такое модуль крупности песка?

1 Частное от деления на 100 всех полных остатков в процентах.

2 Частное от деления на 100 всех частных остатков в процентах.

3 Показатель, характеризующий полный остаток на сите с размером отверстий 0,63 мм.

4 Показатель, характеризующий максимальный размер зерен песка в мм.

9 На чем основано определение удельной поверхности песка при помощи пневматического поверхностемера?

1 На зависимости между удельной поверхностью песка и его объема в гильзе поверхностемера.

2 На зависимости между удельной поверхностью песка и массой его навески в гильзе поверхностемера.

3 На зависимости между удельной поверхностью песка и скоростью стационарного воздушного потока через слой песка.

4 На зависимости между удельной поверхностью песка и разряжением в системе поверхностемера, установленному по водному манометру.

10 Как подсчитать водопотребность песка?

1 В процентах из отношения количества воды, взятой для приготовления цементно-песчаной растворной смесит заданной подвижности, к массе песка в этой смеси.

2 Как разность между В/Ц растворной смеси и НГ цемента, взятого для его приготовления.

3 В процентах, как половину разности между В/Ц растворной смеси и НГ цемента, взятого для его приготовления.

4 В процентах, как сумма В/Ц растворной смеси и НГ цемента, взятого для его приготовления.

Лабораторная работа № 10

КРУПНЫЙ ЗАПОЛНИТЕЛЬ ДЛЯ БЕТОНА

Общие сведения

Крупный заполнитель (гравий, щебень)представляет собой механическую смесь минеральных частиц изерен размером 5…70 мм, образовавшуюся в результате естественного разрушения массивных горных пород (гшравий) или в результате дробления горных пород (щебень).

Гравий в зависимости от условий образования и залегания могут быть речными, озерными, морскими, горными. Речной, озерный и морской гравий имеют округлую форму зерен, горный гравий содержит остроугольные зерна с шероховатой поверхностью, что обеспечивает их лучшее сцепление с цементным камнем. Однако горный гравий обычно больше загрязнен вредными примесями. Форма зерен щебня остроугольная, поверхность шероховатая, но их стоимость выше, чем у гравия. Щебень получают из магматических (гранит, диабаз), осадочных (известняк, доломит) и метаморфических (кварцит) горных пород.

Крупный заполнитель может быть обогащенным, т.е. с улучшенными качественными показателями, в первую очередь, зерновым составом, что достигается применением специального оборудования. Кроме того, он фракционируется т.е. разделяется на отдельные фракции. Различают следующие фракции крупного заполнителя: 5-10, 10-20, 20-40 и 40-70 мм. Первая цифра означает наименьший размер частиц в данной фракции, а вторая – наибольший размер частиц. При необходимости составляют смеси из двух-трех смежных фракций. Выбор фракции крупного заполнителя для приготовления тяжелого бетона зависит от многих факторов, главными из которых является толщина бетонного изделия и частота армирования ЖБК. Одной из главных характеристик крупного заполнителя является максимальный размер (наибольшая крупность НК) частиц данной фракции.

НК не должна превышать:

− 1/3 наименьшего размера поперечного сечения конструкции (толщины);

− ¾ расстояния между стержнями рабочей арматуры.

В бетоне крупный заполнитель служит материалом для создания жесткого скелета, который повышает плотность и прочность бетона. Кроме того, крупный заполнитель снижает усадку и ползучесть бетона и бетонной смеси.

Зерновой состав назначают также из условия получения наименьшего объема пустот в крупном заполнителе, что обеспечивает наименьший расход цемента при приготовлении бетона. С этих позиций зерновой состав должен соответствовать следующим требованиям (таблица 30).

Прочность крупного заполнителя нормируют с учетом прочности ( марки или класса) бетона. Так, прочность щебня из естественного камня должна быть выше прочности бетона не менее чем в 1,5 раза для бетонов класса ниже В 20 и в 2 раза для бетонов класса В 20 и выше. Крупный заполнитель для тяжелых бетонов должен иметь марку по прочности не ниже 800 – из магматических горных пород, не ниже 600 – из метаморфический горных пород и не ниже 300 – из осадочных горных пород. При этом марка по прочности характеризуется пределом прочности при сжатии исходной горой породы в водонасыщенном состоянии.

Таблица 30 − Зерновой состав крупного заполнителя*

| Размер отверстий контрольных сит | Полный остаток, % по массе |

| d = 5(3) мм | 95…100 |

| d = 10 мм и более | 90…100 |

| 0,5 (d + Д) для одной фракции | 40…80 |

| 0,5 (d + Д) для смеси фракции | 50…70 |

| Д | 0…10 |

| 1,25 Д |

* - зерновой состав фракции менее 5 мм (запесоченность) ограничивается 5 %.

Однако прочность исходной горной породы не дает полного представления о прочности смеси зерен заполнителя, которая определена также крупностью и формой этих зерен. Кроме того. Потребитель, получая готовый щебень, не всегда может получить образцы исходной горной породы для испытания. Поэтому действующие стандарты предусматривают косвенное определение прочности заполнителя путем сжатия (раздавливания) пробы в цилиндре – дробимости. Для соотносительной оценки марки щебня по прочности можно воспользоваться результатами испытаний его дробимости: марка 1400 должна иметь до 12 % раздробленных зерен, марка 1200 – 12…16 %, марка 1000 – 16…20 %, марка 800 – 20…25 %. Марки крупного заполнителя по дробимости Др 8, Др 12, Др 16, Др 20 и т.д. Цифра соответствует процентному содержанию раздробленных зерен при проведении испытаний.

Для бетонов класса В 25 и выше используют заполнитель марок не ниже Др 8, для бетонов класса В 20 – не ниже Др 12, для бетонов класса менее В 20 – не ниже Др 16.

Качество крупного заполнителя для тяжелого бетона определяется также другими характеристиками. Лимитировано содержание зерен слабых (выветрелых) горных пород с пределом прочности менее 20 МПа в щебне: не более 10 5 по массе для обычных бетонов и не более 5 % − для бетонов ответственных сооружений.

Ограничивается содержание зерен пластинчатой и игловатой формы:

− не более 35 % для щебня обычной формы;

− не более 25 % для щебня улучшенной формы;

− не более 15 % для щебня кубовидной формы.

Щебень для тяжелых бетонов должен иметь плотность зерен не менее 1800 кг/м3. Водопоглощение щебня, определяемое открытой пористостью и состоянием поверхности не должно превышать 5 % по массе. Количество вредных примесей (пылевидные, илистые, глинистые). определяемые отмучиванием, не должно превышать 1…3 % по массе. Наличие глины в комках не должно быть более 0,25 % по массе.

Цель работы

Изучить основные свойства щебня и исследовать возможность и эффективность его использования для приготовления обычного тяжелого бетона.

Порядок выполнения работы

Каждое звено студентов самостоятельно исследует предоставленную ему отдельную пробу щебня и устанавливает возможность использования его для приготовления обычного тяжелого бетона. При этом пробы щебня готовятся заранее для четырех звеньев таким образом, чтобы все они имели различный зерновой состав (либо используются заполнители разных месторождений).

При этом с каждой пробой проводятся следующие испытания:

− определяется насыпная плотность щебня и подсчитывается его пустотность;

− изучается зерновой состав с определением наибольшей крупности НК и построением кривой просеивания;

− определяется дробимость щебня;

− определяется водопотребность песка.

Методы испытаний

1 Определение насыпной плотности щебня и подсчет его пустотности

Среднюю сухую пробу щебня насыпают с высоты 10 см в предварительно взвешенный мерный цилиндр до образования над верхом цилиндра конуса. Конус без уплотнения щебня срезают вровень с краями сосуда металлической линейкой, после чего сосуд взвешивают и вычисляют насыпную плотность по формуле

ρ нас = (m2 - m1)/V, (23)

где ρ нас – насыпная плотность, кг\м3; m2 и m1 – массы мерного сосуда соответственно с щебнем и без щебня, кг; V – объем цилиндра, м3.

Объем мерного сосуда выбирается в зависимости от крупности щебня. Так для щебня с НК = 20 мм объем равен 10 л.

Определение производят дважды, при этом каждый раз берут новую порцию щебня. Показатель насыпной плотности щебня подсчитывают как среднее арифметическое двух определений.

Пустотность щебня подсчитывают в процентах с погрешностью 0,1 % по установленному значению насыпной плотности и значению плотности зерен песка (указывается преподавателем) по формуле

V пуст = (1 - ρ нас /ρ щ) · 100 %, (24)

где V пуст − пустотность щебня, %; ρ щ − плотность зерен щебня, кг/м3.

2 Определение зернового состава и наибольшей крупности щебня

Высушенную до постоянной массы пробу щебня просеивают сквозь

сита с круглыми отверстиями диаметром 70, 40, 20, 10, 5 и 3 мм.

Масса пробы зависит от НК щебня: Для фракций 5-10, 10-20, 20-40 и 40-70 масса пробы щебня составляет соответственно 5, 10, 20, 30 и 50 кг. Определяют частные и полные остатки на ситах по методике, представленной в лабораторной работе № 9.

Результаты заносят в соответствующую таблицу журнала лабораторных работ и определяют зерновой состав. Для построения графика зернового состава щебня необходимо установить наибольший диаметр Д и наименьший диаметр d пробы щебня, найти значения 0,5 (d + Д) и 1,25 Д. За НК щебня принимают размер отверстий того сита, на котором полный остаток не превышает 10 %, а за наименьший размер – размер отверстий того сита, на котором полный остаток составляет не менее 95 %.

3 Определение дробимости щебня

Для определения марки щебня применяют цилиндр диаметром 150 мм, а для текущего контроля качества щебня фракции 5-10 и 10-20 мм можно использовать также цилиндр диаметром 75 мм.

Пробу высыпают в цилиндр с высоты 50 мм так, чтобы после разравнивания верхний уровень материала примерно на 15 мм не доходил до верхнего края цилиндра. В цилиндр вставляют пуансон, верхняя плита которого должна быть на уровне верхнего края цилиндра.

При испытании на гидравлическом прессе нагрузку доводят до 50 кН (5 т) для цилиндра диаметром 75 мм и 200 кН (20 т) − для цилиндра диаметром 150 мм.

После сжатия испытываемую пробу высыпают из цилиндра, взвешивают и просеивают через сито, размер отверстий которого равен:

− для фракции 5-10 применяют сито с размером ячейки 1,25 мм;

− для фракции 10-20 применяют сито с размером ячейки 2,5 мм;

− для фракции 20-40 применяют сито с размером ячейки 5 мм.

Дробимость подсчитывают по формуле

Др = (m1 - m2)m1·100 %, (25)

где Др – дробимость, %; m1 – масса пробы до испытания. кг; m2 – масса остатка на сите после просеивания раздробленного в цилиндре щебня, кг.

Дробимость определяют по результатам испытаний двух проб. При испытании щебня, состоящего из смеси двух или более смежных фракций, дробимость вычисляют как средневзвешенное значение результатов испытания отдельных составляющих фракций.

4 Определение водопотребности щебня

Водопотребность щебня определяется по упрощенной методике. Высушенную до постоянной массы пробу щебня, равную 2 кг, погружают в сетчатом стакане в сосуд с водой. Уровень воды в сосуде был выше верхнего слоя зерен щебня на 2…10 см. Щебень выдерживают в воде в течение 30 мин, извлекают его и дают стечь воде в течение 30 мин. После этого щебень взвешивают и определяют водопоглощение с погрешностью 0,1 % по формуле

Wm = (mнас - mсух)/mсух·100 %, (26)

где W m – водопоглощение,, %; m нас – масса пробы щебня после насыщения водой, кг; m сух – масса пробы щебня до испытания, кг.

Выводы по работе

По результатам исследований отдельные звенья студентов классифицируют изучаемые пробы щебня по НК и делают заключение о возможности их использования в качестве крупного заполнителя для приготовления тяжелого бетона различного назначения. При этом следует учитывать данные по зерновому составу, НК и насыпной плотности и их соответствия техническим требованиям. Отмечается пробы щебня с наименьшими показателями пустотности, наличием зерен пластинчатой, игловатой формы и наличия пылеватых и глинистых частиц.

Контрольные вопросы

1 Какие горные породы используются в качестве сырья для производства щебня для получения тяжелого бетона?

1 Известняк, гранит, мрамор, трахит.

2 Известняк, песчаник, мрамор, кварцит, сланцы

3 Мрамор, известняк, трахит, кварцит, порфир, порфирит.

4 Известняк, гранит, мрамор, диатомит

2 Чем характеризуют зерновой состав щебня?

1 Размерами зерен щебня.

2 Полным остатком на сите 10 мм.

3 Содержанием мелкой фракции менее 5 мм.

4 Содержанием крупной фракции более 20 мм.

3 С чем связаны ограничения по зерновому составу крупного заполнителя для тяжелых бетонов?

1 С видом применяемого вяжущего вещества.

2 С наличием мелкого заполнителя.

3 С отсутствием мелкого заполнителя.

4 С толщиной изделия и частотой армирования ЖБК.

4 С чем связано ограничение содержание пластинчатых (лещадных) и игловатых зерен в крупном заполнителе для тяжелых бетонов?

1 Со снижением прочности при изгибе ЖБИ

2 С толщиной изделия и частотой армирования ЖБК.

3 С размерами зерен щебня.

4 С отсутствием мелкого заполнителя в бетоне.

5 К чему приводит наличие глины в комках в щебне?

1 К снижению пластичности бетонной смеси.

2 К повышению пластичности бетонной смеси.

3 К снижению прочности бетона.

4 К повышению прочности бетона.

6 Как влияет пустотность щебня на расход цемента?

1 Увеличивает расход цемента.

2 Снижает расход цемента.

3 Не влияет не при каких условиях.

4 Пустотность щебня величина постоянная.

7 Какой вид крупного заполнителя рациональнее использовать для получения подвижной бетонной смеси?

1 Щебень.

2 Гравий.

3 Смесь гравия и щебня.

4 Вид применяемого крупного заполнителя не влияет на подвижность бетонной смеси.

8 Как определяется дробимость щебня, состоящего из смеси фракций?

1 При испытании щебня, состоящего из смеси двух или более смежных фракций, дробимость определяется как средневзвешенное значение результатов испытания отдельных составляющих фракций.

2 При испытании щебня, состоящего из смеси двух или более смежных фракций, дробимость определяется по средней пробе.

3 При испытании щебня, состоящего из смеси двух или более смежных фракций, дробимость определяется по зерновому составу.

4 При испытании щебня, состоящего из смеси двух или более смежных фракций, дробимость определяется по размеру применяемого сита.

9 В чем отличие дробленых заполнителей от природных?

1 В форме и размерах зерен.

2 В поверхности зерен

3 В пористости.

4 В водопоглощении.

10 На какие фракции подразделяют крупный заполнитель?

1 5-15, 15-30, 30-50, 50-70.

2 5-10, 10-20, 20-40, 40-70.