Компрессоры.

Компрессор- это машина для сжатия воздуха. По устройству различают компрессоры :

объёмные ( поршневые, ротационные), в которых сжатие газа происходит при уменьшении замкнутого объёма;

лопаточные ( центробежные и осевые ) в которых силовое воздействие на газ осуществляется вращающимися лопатками, и струйные, принцип действия которых подобен струйным насосам.

Поршневые компрессоры - одни из самых распространённых видов компрессоров. Оптимальное решение для задач, не требующих сверхпроизводительности. Эта технология используется для сжатия воздуха с начала ХХ-го века, в силу простоты технической реализации. Поршневые компрессоры, до недавнего времени, являлись основным типом воздушных компрессоров.

Винтовые компрессоры являются подтипом роторных компрессоров. Винтовые компрессоры отличаются высокой надёжностью и малыми габаритами.

Мембранный компрессор по принципу действия скорее можно отнести к поршневым компрессорам. Сжатие газа в этих компрессорах происходит в процессе уменьшения объема камеры сжатия, вследствие поступательного движения поршня. В роли поршня выступает круглая гибкая мембрана, зажатая по периметру между крышкой и цилиндром.

Компрессоры могут быть одноступенчатыми и многоступенчатыми. Последние используются для получения больших давлений. Поршневые компрессоры широко используются в установках с двигателями внутреннего сгорания.

Компрессоры строятся стационарными и передвижными; горизонтальными, вертикальными и с наклонным расположением цилиндров; одноступенчатыми и многоступенчатыми; одноцилиндровыми и многоцилиндровыми. Конструкция винтового компрессора запатентована в 1934 году. Надежность в работе, малая металлоемкость и габаритные размеры предопределили их широкое распространение. Винтовые компрессоры успешно конкурируют с другими типами объемных компрессорных машин, практически полностью вытеснив их в передвижных компрессорных станциях, судовых холодильных установках.

.

Рис.3-25.Винтовая пара

Типовая конструкция компрессора сухого сжатия работает без подачи масла в рабочую полость. Компрессор имеет два винтовых ротора. Ведущий ротор с выпуклой нарезкой соединен непосредственно или через зубчатую передачу с двигателем. На ведомом роторе нарезка с вогнутыми впадинами. Роторы расположены в разъёмном корпусе, имеющем один или несколько разъемов. В корпусе выполнены расточки под винты, подшипники и уплотнения, а также камеры всасывания и нагнетания.

Высокие частоты вращения винтовых компрессоров определяют применение в них опорных и упорных подшипников скольжения.

Между подшипниковыми камерами и винтовой частью роторов, в которых сжимается газ, расположены узлы уплотнений, состоящие из набора графитовых и баббитовых колец. В камеры между группами колец подается запирающий газ, препятствующий попаданию масла из подшипниковых узлов в сжимаемый газ, а также газа в подшипниковые камеры.

Касание винтов роторов при отсутствии смазки недопустимо, поэтому между ними оставляют минимальный зазор, обеспечивающий безопасную работу компрессора, а синхронная частота вращения ведущего и ведомого роторов обеспечивается наружными синхронизирующими шестернями. Винтовые поверхности роторов и стенок корпуса образуют рабочие камеры. При вращении роторов объём камер увеличивается, когда выступы роторов удаляются от впадин и происходит процесс всасывания. Когда объём камер достигает максимума, процесс всасывания заканчивается и камеры оказываются изолированными стенками корпуса и крышками от всасывающего и нагнетательного патрубков.

При дальнейшем вращении во впадину ведомого ротора начинает внедряться сопряженный выступ ведущего ротора. Внедрение начинается у переднего торца и постепенно распространяется к нагнетательному окну. С некоторого момента времени обе винтовые поверхности объединяются в общую полость, объем которой непрерывно уменьшается благодаря поступательному перемещению линии контакта сопряженных элементов в направлении к нагнетательному окну. Дальнейшее вращение роторов приводит к вытеснению газа из полости в нагнетательный патрубок. Из-за того, что частота вращения роторов значительна и одновременно существует несколько камер, компрессор создает равномерный поток газа.

Отсутствие клапанов и неуравновешенных механических сил обеспечивают винтовым компрессорам высокие рабочие частоты вращения, т.е. получать большую производительность при сравнительно небольших внешних габаритах.

Маслозаполненные компрессоры допускают меньшие скорости вращения, чем компрессоры «сухого сжатия».

Масло в рабочую полость винтового компрессора подается с целью уменьшения перетечек через внутренние зазоры, смазки винтового зацепления роторов и охлаждения сжимаемого газа. Преимущества винтового компрессора:

высокий коэффициент полезного действия (до 99%); работа в непрерывном интенсивном режиме; низкий уровень шума и вибрации; возможность установки непосредственно вблизи потребителя; снижение энергозатрат на производство сжатого воздуха; безопасность и высокая надежность; длительный период работы между техническими обслуживаниями.

Рис.3-26. Общий вид винтовых компрессоров.

Принципиальная схема и цикл одноступенчатого одноцилиндрового горизонтального компрессора представлен на рис. 3-27. При движении поршня 2 слева направо давление газа в цилиндре становится меньше давления во всасывающем патрубке . Всасывающий клапан (клапаны обозначены цифрой 3) открывается и по мере движения поршня вправо полость цилиндра заполняется газом теоретически по линии 4-1. При обратном движении поршня справа налево всасывающий клапан закрывается и поршень сжимает газ теоретически по кривой 1-2, пока давление в цилиндре не достигнет давления Р2, равного давлению газа в нагнетательной линии трубопровода. Открывается нагнетательный клапан и поршень выталкивает газ в нагнетательную линию трубопровода при постоянном давлении Р2 (линия 2-3). В начале нового хода поршня слева направо вновь открывается всасывающий клапан, давление в цилиндре падает с Р2, до Р1 теоретически мгновенно (линия 3-4) и процесс повторяется.

Рис. 3.27. Принципиальная схема и идеальный цикл компрессора простого действия.

Рис. 3.27. Принципиальная схема и идеальный цикл компрессора простого действия.

При рассмотрении идеального цикла поршневого компрессора принимают следующие допущения: 1. Отсутствуют сопротивления движению потока газа (в том числе и в клапанах). 2. Давление и температура газа во всасывающей и нагнетательной линиях постоянны. 3. Давление и температура газа в период всасывания, так же как и в период выталкивания газа из цилиндра, не меняются. 4. Мертвое (вредное) пространство в цилиндре компрессора отсутствует. 5. Нет потерь мощности на трение и нет утечек газа.

При изотермическом процессе газ сжимается по кривой 1-2"', при адиабатическом 1-2", а при политропическом 1-2 или 1-2'. Рассматривая политропический процесс 1-2, видим, что за этот период цикла объем газа уменьшится с V1 до V2, давление изменится от р1до р2, а температура - от Т1 до Т2. При нагнетании газа в трубопровод (2-3)давление и температура газа остаются неизменными (р2 и Т2). Весь объем газа V2 переходит в нагнетательный трубопровод. За период 3-4 в цилиндре снижается давление до давления во всасывающем трубопроводе (р1). Период всасывания (4-1) характеризуется постоянным давлением Р1 и температурой газа Т1, в цилиндр поступает объем газа, равный V1. Работа сжатия газаот давления всасыванияр1до давления нагнетанияр2 в цилиндре компрессора за время одного циклахарактеризуетсяплощадью индикаторной диаграммы,ограниченной линиями, которые соединяют точки 1-2-3-4.В случае идеального процесса, когда исключены все непроизводительные потери энергии, затрачиваемая энергия равна полезной.Таким образом, индикаторная диаграмма в этом случае дает величину затрачиваемой и полезной работы. При изотермическом процессе газ сжимается без нагрева и выходит с меньшей температурой, чем при адиабатическом или политропическом процессах. Поскольку компрессор предназначен только для сжатия и перемещения газа, то повышение его температуры не является полезной для нас частью работы. Поэтому изотермический процесс (без нагрева газа) более выгоден. При этом процессе на сжатие газа от давления р1 до давления р2затрачивается меньше энергии (см. рис. 3.27, площадь 1-2"'-3-4 наименьшая). Однако изотермический процесс трудно осуществить на практике, и компрессоры работают при политропическом или адиабатическом процессе. В реальном компрессоре в силу сопротивления нагнетательного клапана и трубопровода давление р2* (точка m на рис.3.28) в конце сжатия и при нагнетании выше давления р2 среды, куда происходит нагнетания. Поэтому нагнетание изобразится линией 2-m-3. Выступ mв начале нагнетания обусловлен инерцией нагнетательного клапана. От точки 3рабочее тело, оставшееся во вредном пространстве, расширяется – линия 3-4 (рис.3-28), и реальная индикаторная диаграмма компрессора замыкается. При поступлении в цилиндр рабочее тело получает тепло от стенок цилиндра, так как температура его при всасывании ниже температуры стенок. Кроме того, оно получает тепло от смешения с газом или паром, оставшимся во вредном пространстве от предыдущего цикла работы и расширившимся до давления всасывания р1*. В результате температура рабочего телаt1*оказывается больше температуры среды t1, из которой происходит всасывание. Поэтому объем рабочего тела, действительно всасываемого в цилиндр за один ход поршня, т.е. всасываемый

Рис. 3-28. Реальная индикаторная диаграмма поршневого компрессора.

объем при параметрах р1* и t1*, изображается на индикаторной диаграмме отрезком Vд. Рабочий объем цилиндра – объем между крайними положениями поршня – обозначен Vт. Отношение λ =  (3-59) определяет уменьшение производительности компрессора, обусловленное наличием вредного пространства, понижением давления и повышением температуры при всасывании, и называется объемным коэффициентом,( коэффициентом подачи компрессора, коэффициентом производительности). Можно принимать λ = 0,8 ÷ 0,85. На форму индикаторной диаграммы, помимо других факторов, влияет величина объёма между днищем поршня в крайнем левом положении и крышкой. Перед всасыванием всегда сначала происходит расширение сжатых газов, которые содержатся в указанном объёме ( кривая 3 - 0 ), затем начинается всасывание непосредственно ( кривая 0 - 1) при давление ниже атмосферного.

(3-59) определяет уменьшение производительности компрессора, обусловленное наличием вредного пространства, понижением давления и повышением температуры при всасывании, и называется объемным коэффициентом,( коэффициентом подачи компрессора, коэффициентом производительности). Можно принимать λ = 0,8 ÷ 0,85. На форму индикаторной диаграммы, помимо других факторов, влияет величина объёма между днищем поршня в крайнем левом положении и крышкой. Перед всасыванием всегда сначала происходит расширение сжатых газов, которые содержатся в указанном объёме ( кривая 3 - 0 ), затем начинается всасывание непосредственно ( кривая 0 - 1) при давление ниже атмосферного.

Коэффициенты полезного действия и затрата мощности

на привод компрессора

Для определения полезной внешней работы в компрессоре при сжатии газа необходимо вычислить интеграл:

l*= ∫ vdp (3-60)

1

что требует знания зависимости между объёмом vи давлениемp в процессе сжатия, установление которой в общем случае представляет значительные трудности. Поэтому процесс сжатия в компрессоре принимают таким, чтобы вычисление интеграла оказалось достаточно простым. В качестве такого процесса выбирают обратимый адиабатный или изотермический процесс. Но тогда величина l*, вычисленная в каком-либо из этих процессов, отнесенная к li* (работе сжатия в реальном процессе, её называют так же индикаторной работой), представляет собой в сущности некоторый условный коэффициент, который характеризует степень приближения работы реального компрессора к работе компрессора с выбранным процессом сжатия.

Работу сжатия газа в компрессоре для любого процесса можно найти, используя формулы технической термодинамики (см. гл.1).

Так, для обратимого адиабатного процесса полезная внешняя (техническая) работа (для m/μ=1 кмоль):

l* = (γ/(γ -1) · { (P1·n 1) ·[1 – (P2/P1) (γ -1)/ γ] }; (3-61)для идеального газаl*= (γ/(γ -1) · { (R·T1) ·[1 – (P2/P1) (γ -1)/ γ] } (3-62).

Из формул (3-61) и (3-62) следует, что работа сжатия в компрессоре величина отрицательная (работа совершается над газом). Однако для удобства расчётов её определяют как положительную, по абсолютной величине.

В этом случае формулы можно записать так:

l* = (γ/(γ -1) · { (P1·n 1) ·[ (P2/P1) (γ -1)/ γ - 1] } (кДж/кмоль) (3-63)

l*= (γ/(γ -1) · { (R·T1) ·[ (P2/P1) (γ -1)/ γ-1] }Для единицы массы (1 кг) идеального воздуха работа сжатия (техническая) компрессора:

l*= (γ/(γ -1) · { (R*·T1) ·[ (P2/P1) (γ -1)/ γ-1] } (3-64). Здесь R*= R/μ =8.314 кдж/(кмоль·0К) /29 кг/кмоль=0,287 кдж/ кг 0К.Работа, потребляемая компрессором при изотермическом сжатии:

l*= P1·n 1 · ln(P2/P1).

Работа lе*на валу компрессора больше индикаторной работы li* вследствие наличия механических потерь при вращении вала в подшипниках, трения поршня о стенки цилиндра и др. Потери эти учитываются механическим к.п.д.

ηм = li*/ lе* (3-65)

Отношение

ηе = l*/ lе *= ηi · ηм(3-66)

называется эффективным к.п.д. компрессора. Мощность Ni, затрачиваемая внутри цилиндра реального компрессора при производительности v (в м3/с) и плотности рабочего тела при входе в компрессор ρ1 (в кг/м3), может быть определена по формуле (М = v·ρмассовый расход воздуха)

Ni = ( l*·v ·ρ1 / ηi ) = ( lад*·v·ρ1 /ηi ад ) = ( lиз *·v·ρ1/ηi из) (3-67) Здесь l* , lад* и lиз*берутся в кДж/кг.

Мощность на валу компрессора:

Nе = Ni / ηм(3-68)

Выше отмечалось, что индикаторную работу (а, следовательно и мощность) компрессора можно определить по индикаторной диаграмме, измеряя её площадь. Используя масштаб, единицы площади затем можно перевести в ед. работы.

Полный адиабатный КПД компрессора:ηад=Nад/ Nе=m· l*/(τ · Nе)(3-69)

ЗдесьNад-полная теоретическая мощность. Её определяют через полезную внешнюю работу l*: Nад = L*/τ = m· l*/τ = M· (i2-i1);(3-70)Для идеального газа:

Nад = M·ср ·(Т2 – Т1 ). (3-71)

Здесь М=m/τ –массовый расход газа в кг (воздуха), ср – удельная изобарная теплоёмкость.

**Дополнительный материал для самостоятельного изучения. **

Режим работы поршневого компрессора Сжимаясь в цилиндре поршневого компрессора, воздух нагревается. На выходе из одноступенчатого компрессора его температура превышает 1500С. При этом часть тепла поглощается деталями и элементами конструкции головки компрессора, что приводит к повышению их температуры и изменению тепловых зазоров в узлах трения. Если не обеспечить отвод тепла, головка не успевает охлаждаться. Последствия представить несложно: температура смазываемых узлов возрастает выше допустимого уровня, полностью выбираются тепловые зазоры. В «лучшем» случае это грозит ускоренным износом механизма компрессора, в худшем - немедленным выходом из строя в результате заклинивания. Это учитывается при проектировании компрессора. Для обеспечения теплосъема применяют принудительное охлаждение компрессорной головки - обдув воздухом. В качестве нагнетателя обычно используется вентилятор электродвигателя или шкив коленчатого вала компрессора. Чтобы повысить эффективность охлаждения, корпус головки изготавливают из сплавов с высокой теплопроводностью и делают оребренным. Такие меры наиболее просты и дешевы, но недостаточны для того, чтобы обеспечить продолжительную непрерывную работу поршневого компрессора. Поэтому поршневой компрессор изначально рассчитывается на эксплуатацию с обязательным наличием перерывов, необходимых для нормализации теплового режима головки. Количественно режим эксплуатации оценивается коэффициентом внутрисменного использования (Кви), показывающим, какую часть времени компрессор способен работать непрерывно. Отечественный стандарт определяет три вида режимов работы компрессора: кратковременный (Кви = 0,15), непродолжительный (Кви = 0,5) и продолжительный (Кви = 0,75). Способность дольше работать в непрерывном режиме означает в конечном счете большую надежность и ресурс техники. Она достигается использованием более совершенных материалов и схемных решений, больших запасов прочности конструктивных элементов, что, естественно, отражается на стоимости продукции. Как обеспечивается требуемый режим эксплуатации компрессора? Прежде всего, рассчитывая его объемную производительность, нужно учесть правильный баланс между этой важнейшей характеристикой и средним воздухопотреблением. Эти параметры связаны между собой через коэффициент, зависящий от класса компрессора, который больше единицы для компрессоров всех серий. Это означает, что подача компрессора должна быть всегда больше, чем среднее воздухопотребление. Величина запаса по производительности тем больше, чем ниже положение, занимаемое компрессором в «табели о рангах». Отдав предпочтение более дешевой технике (например, полупрофессиональной серии), необходимо заложить в расчеты больший запас по производительности. Функцию хранения запасенного сжатого воздуха выполняет ресивер, а в случае разветвленной пневмосети - также и внутренний объем магистралей. В этом заключается наиважнейшая роль ресивера наряду с демпфированием пиковых нагрузок, сглаживанием пульсаций давления и охлаждением сжатого воздуха. Может сложиться мнение, что чем больше емкость ресивера, тем легче жизнь компрессора. Это мнение ошибочно. Дело в том, что для наполнения ресивера до максимального давления, когда автоматика прессостата (устройства автоматического регулирования) отключает компрессор, требуется время, и немалое. При необоснованном увеличении объема ресивера компрессор будет трудиться непрерывно на его восполнение, выходя из допустимого режима работы. Объем ресивера связан как с производительностью компрессора, так и с характером воздухопотребления. По этой причине компрессорная головка одной производительности может комплектоваться ресиверами нескольких типоразмеров, объем которых отличается в несколько раз. В среднем объем ресивера таков, что компрессор способен наполнить его за 3-4 мин. Если потребности в сжатом воздухе примерно равномерные по времени, то в целях экономии средств можно ограничиться минимальным ресивером. Если возможны пиковые нагрузки, лучше предпочесть больший. Итак, грамотно выбрать компрессор для заданного воздухопотребления означает определить его производительность и объем ресивера таким образом, чтобы при эксплуатации данный компрессор работал в режиме внутрисменного использования, на который он рассчитан. Несоответствие режима работы паспортному значению приводит либо к неэффективному использованию компрессора, либо к сокращению его ресурса и преждевременному выходу из строя. Срок службы пневмооборудования и затраты на его ремонт в значительной степени определяются качеством сжатого воздуха. Известно, что главным врагом пневматических машин является грязный воздух с высоким содержанием частиц пыли. При этом, мелкие частицы, а их в воздухе промышленных зон более 80%, легко проходят сквозь входные воздушные фильтры компрессорных установок.

Далее, после сжатия, в трубопроводах пневмосистемы эти частицы смешиваются с водяным конденсатом, парами масла, окалиной и создают эмульсию с довольно агрессивными свойствами. Такая эмульсия вызывает интенсивную коррозию и ускоренный износ деталей пневмооборудования, что, в свою очередь, ведет к увеличению длительности простоев оборудования и значительному росту затрат на его ремонт. Для безотказной работы пневмооборудования должным образом должна производиться подготовка сжатого воздуха. Приводим типовую схему подготовки сжатого воздуха с использованием поршневого компрессора: А - поршневой компрессор; Б - воздушный охладитель сжатого воздуха; В- циклонный сепаратор; Г - ресивер; Д - фильтр предварительной очистки (3 мкм.) с влагоотделителем; Е - холодильный осушитель воздуха; Ж - фильтр промежуточной очистки (1 мкм.) с влагоотделителем; З - фильтр для удаления масла (0,01 мкм.) с влагоотделителем;

И - выходной угольный фильтр для удаления запахов.

Грамотная схема подготовки сжатого воздуха в случае применения поршневого компрессора.

Типовая схема установки для подготовки сжатого воздуха с использованием винтового компрессора:

Типовая схема установки для подготовки сжатого воздуха с использованием винтового компрессора:

А - винтовой компрессор; Г - ресивер; Д - фильтр предварительной очистки (3 мкм.) сжатого воздуха с влагоотделителем;Е - холодильный осушитель; Ж - фильтр промежуточной очистки с влагоотделителем;

З - фильтр для удаления масла (0,01 мкм.) с влагоотделителем;

И - угольный фильтр для удаления запахов. Обратите внимание на то, что в составе второй схемы отсутствует охладитель сжатого воздуха. Это объясняется тем, что сжатый воздух в поршневом компрессоре может нагреваться до 120ºС, в то время, как в осушитель холодильного типа он должен поступать с температурой не более 55 градусов. Именно поэтому сжатый воздух после поршневого компрессора требует предварительного охлаждения. Из винтового же компрессора выходит сжатый воздух с температурой не более 50 градусов, и его для осушения нет необходимости предварительно охлаждать.

** **

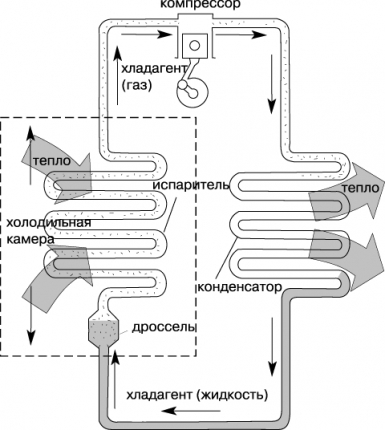

§ 3.8. Холодильная техника.Холодильная техника-раздел техники, охватывающий вопросы отвода тепла от объектов или объемов, которые требуется поддерживать при температурах ниже температуры окружающей среды. Теплота, по определению, – это энергия, перенос которой обусловлен разностью температур; следовательно, для обеспечения охлаждения объекта (объема) необходимо создать из него «сток» тепла и поддерживать его при температуре ниже температуры окружающей среды. Существует много способов, позволяющих сделать это; некоторые из них заключаются всего лишь в перемещении объекта во времени и пространстве, как, например, при сохранении зимнего льда для последующего использования летом. В других методах могут использоваться естественные источники холода, такие, как колодезная вода, охлаждение воздуха при испарении и холодный воздух из глубоких карстовых пещер или с ледников. В большинстве случаев, однако, источником холода являются механические или химические процессы. Все механические холодильные машины представляют собой не что иное, как тепловые насосы. Хладагенты.Хотя в конкретных холодильных устройствах могут использоваться самые разнообразные летучие жидкости, некоторые специфические требования сужают количество хладагентов до одной-двух жидкостей, пригодных для широкого практического использования. Эти жидкости должны быть неядовитыми, негорючими, не вступать в химическое взаимодействие со смазкой, иметь высокую теплоту испарения, подходящие критическую температуру и температурную зависимость давления насыщенных паров, малый удельный объем. Как правило, желательно использовать хладагенты, имеющие такую зависимость давления насыщенных паров от температуры, чтобы небольшое избыточное давление соответствовало области разрежения компрессора и не слишком высокое – зоне сжатия. Небольшое избыточное давление в зоне разрежения позволяет избежать проблем, которые возникают, если давление разрежения ниже атмосферного, а умеренное давление в зоне сжатия позволяет облегчить конструкцию и снизить ее стоимость. Наиболее употребительными хладагентами являются воздух, вода, аммиак, углекислота, хлористый метил, сернистый ангидрид и различные фреоны. Воздух используется главным образом в системах охлаждения в авиации, тогда как аммиак находит наибольшее применение в крупных холодильных камерах. Углекислота в свое время широко применялась в установках на морских судах из-за своей нетоксичности и негорючести, однако вследствие очень высокого давления ее насыщенных паров при нормальных температурах (более 7 МПа) была практически вытеснена фреонами (хладонами). Хладагент, наиболее широко используемый в системах кондиционирования, – фреон-22 (дифтормонохлорметан) – нетоксичная, негорючая жидкость, обладающая подходящей температурной зависимостью давления насыщенных паров. Другие фреоны широко применялись в системах, работающих при низких температурах испарения или при очень малых перепадах давлений расширения и сжатия (центробежные компрессоры). В связи с неблагоприятным влиянием на стратосферный озон производство озоноактивных фреонов сокращается. Вода в качестве хладагента не обладает удовлетворительными температурными характеристиками по давлению, и ее использование поэтому ограничено специальными установками, например пароэжекторными холодильными машинами. Холодильный цикл.Простой паровой цикл механической холодильной машины реализуется с помощью четырех элементов, образующих замкнутый холодильный контур, – компрессора, конденсатора, дроссельного вентиля и испарителя или охладителя (рис. 3-29). Пар из испарителя поступает в компрессор и сжимается, вследствие чего его температура повышается. После выхода из компрессора пар, имеющий высокие температуру и давление, поступает в конденсатор, где охлаждается и конденсируется. В некоторых конденсаторах используется режим переохлаждения, т.е. дальнейшее охлаждение сконденсировавшейся жидкости ниже ее температуры кипения. Из конденсатора жидкость проходит через дроссельный вентиль. Поскольку температура кипения (насыщения) для данного давления оказывается ниже температуры жидкости, начинается ее интенсивное кипение; при этом часть жидкости испаряется, а температура оставшейся части опускается до равновесной температуры насыщения (тепло жидкости расходуется на ее превращение в пар). Процесс дросселирования иногда называют внутренним охлаждением или самоохлаждением, поскольку в этом процессе температура жидкого хладагента снижается до нужного уровня.

Рис. 3-29. Схема холодильного цикла.

Рис. 3-29. Схема холодильного цикла.

Таким образом, из дроссельного вентиля выходят насыщенная жидкость и насыщенный пар. Насыщенный пар не может эффективно отводить тепло, поэтому он перепускается мимо испарителя и подается прямо на вход компрессора. Между дросселем и испарителем установлен сепаратор, в котором пар и жидкость разделяются. Единицы измерения холода.Как пережиток старых времен до сих пор широко используется понятие «тонна холода».

Одна тонна холода – это количество энергии, которое необходимо отобрать, чтобы 1 т воды при температуре 0° С превратить в лед при температуре 0° С за 24 ч.

Эта величина определяет минимальный эффект охлаждения, который реализуется при плавлении одной тонны льда в течение суток. Действительный холодильный эффект превышает этот минимум, так как коммерческий лед поставляется в переохлажденном состоянии при температуре около -12° С, и, кроме того, образовавшаяся после его таяния вода нагревается до некоторой плюсовой температуры. Фактический охлаждающий эффект единицы массы льда, поставляемого при температуре tiи удаляемого в виде воды при температуре tw, равен (температура в °С): 4,19 (tw + 80 – 1/2ti). (3-72) В холодильных установках вместо коэффициента полезного действия, характеризующего эффективность тепловых машин, используется т.н. эксергетический холодильный коэффициент. Он представляет собой отношение полезного отведенного тепла к теплу, которое эквивалентно механической работе, необходимой для достижения этого охлаждения. При обычных рабочих условиях холодильный коэффициент изменяется в диапазоне от 3 до 8. Здесь необходимо отметить, что это, конечно, не означает, что система отдает больше энергии, чем получает (этот результат противоречил бы первому закону термодинамики). Это говорит только о том, что небольшое количество механической работы способно повысить энергетический потенциал, т.е. температурный уровень, значительно большего количества энергии. Термоэлектрическое охлаждение.Термоэлектрический холодильник работает на основе эффекта Пельтье, который заключается в выделении или поглощении теплоты при прохождении электрического тока через спай термопары. На рис. 3-30 схематично показано поперечное сечение такого холодильника объемом 65 дм3, способного поддерживать температуру холодильной камеры на 10° С ниже температуры окружающей среды. В верхней части расположены 72 термоэлемента, обеспечивающие охлаждение, которые потребляют большую часть из 135 Вт электроэнергии, необходимой для работы холодильника.

Рис. 3-30. Термоэлектрический холодильник (может быть сделан портативным). 1 – охлаждающие ребра; 2 – вентилятор; 3 – жалюзи; 4 – термоэлементы; 5 – тепловая изоляция; 6 – холодные пластины.

Рис. 3-30. Термоэлектрический холодильник (может быть сделан портативным). 1 – охлаждающие ребра; 2 – вентилятор; 3 – жалюзи; 4 – термоэлементы; 5 – тепловая изоляция; 6 – холодные пластины.

В канале обдува воздухом расположены специальные ребра для лучшего сброса тепла, а в камере установлены пластины для увеличения поверхности теплообмена. Подобные холодильники на судах рассчитаны на хранение шести тонн замороженных или охлажденных продуктов. Промышленность выпускает и другие типы термохолодильников, в частности термостаты для лабораторных нужд.

Запасание холода.Для тех случаев, когда не требуется непрерывное охлаждение, широко распространенный метод снижения начальных и эксплуатационных затрат состоит в использовании компрессора меньших размеров, работающего в непрерывном режиме; при этом необходимо дополнительное оборудование для запасания холода, когда охлаждение не требуется. Для запасания холода используются различные методы. В некоторых случаях в то время, когда холод не нужен, охлаждают емкость водой или другими жидкостями, а затем используют ее для дополнительного охлаждения в те короткие периоды, когда необходимо охлаждение продукта. В других установках запасание холода производится путем намораживания льда вокруг змеевика испарителя и последующего использования скрытой теплоты плавления. Метод намораживания предпочтительнее, поскольку позволяет запасти холод в значительно меньшем объеме (теплота плавления льда в ~80 раз превышает удельную теплоемкость воды). Технически, однако, имеются некоторые проблемы, связанные с намораживанием, в частности больший объем льда и повышение термического сопротивления между испарителем и окружающей средой. Эти причины ограничивают применение данного метода теми установками, для которых существенно снижение начальных затрат. Холодное хранение.Скорость порчи органических продуктов возрастает с ростом температуры, хотя и не в прямой пропорции. Таким образом, охлаждение, например, пищевых продуктов может замедлить их порчу и продлить срок годности. Крупные склады-холодильники используются как централизованные хранилища, в которых для различных продуктов могут поддерживаться требуемые условия хранения. Хотя не существует единого мнения относительно оптимальных температур хранения любых продуктов, для наиболее важных – овощей, фруктов, мяса и непищевых продуктов, таких, как меха и ткани, накоплен большой опыт, который позволяет определять подходящие условия хранения. Наиболее распространенными холодильными установками для больших объемов являются: 1) установки, в которых змеевик испарителя расположен непосредственно в холодильной камере и обдувается потоком воздуха; 2) камеры, у которых в стенах или потолке расположены контуры циркуляции вторичного хладоносителя, а внутренняя циркуляция воздуха осуществляется за счет естественной конвекции.

**Дополнительный материал для самостоятельного изучения. **

Многоступенчатое сжатие.Один из методов повышения эффективности холодильных циклов заключается в применении многоступенчатого сжатия с частичным охлаждением сжатого пара между ступенями. При получении твердой углекислоты (сухого льда) обычно используются три ступени сжатия с промежуточным водяным охлаждением. С точки зрения термодинамики, смысл такой операции состоит в уменьшении работы цикла до значения, близкого к затратам при изотермическом сжатии, по сравнению с одноступенчатым, т.н. изэнтропическим. При использовании воды в контурах промежуточного охлаждения пар может быть охлажден до температуры, близкой к температуре охлаждающей воды. Более эффективным оказывается применение жидкого холодильного агента в качестве промежуточного хладоносителя между ступенями. В этом методе используется колонна жидкого хладагента при давлении пара, который должен быть охлажден. Пар входит в колонну снизу и поднимается через жидкость в виде пузырьков, при этом охлаждаясь до температуры насыщенной жидкости, которая частично испаряется. Пар от предыдущей ступени сжатия и пар, образовавшийся при испарении жидкости, поступают в следующую ступень сжатия. В идеальном случае необходимо бесконечное число ступеней сжатия и такое же число камер промежуточного охлаждения (барботерных колонн) с жидкостью для реализации процесса сжатия, соответствующего движению состояний хладагента вдоль линии насыщенного пара. Реальные системы редко содержат более трех ступеней и весьма далеки от такого процесса, но тем не менее использование камер, в которых пар пропускается сквозь жидкость, оказывается эффективным средством уменьшения полной работы сжатия. Очевидно, однако, что жидкий хладагент должен использоваться для охлаждения пара только после его предварительного охлаждения в промежуточном водяном контуре. Многократное дросселирование. В системах с многоступенчатым сжатием имеется дополнительная возможность для повышения холодильного коэффициента за счет использования вместо одного дроссельного вентиля группы расположенных последовательно вентилей, каждый из которых обеспечивает понижение давления хладагента, соответствующее повышению давления соответствующей ступени сжатия. При выходе из каждого дроссельного вентиля смесь насыщенных жидкости и пара разделяется в сепараторе, и пар, который уже не нужен для дальнейшего охлаждения, возвращается непосредственно на вход той ступени сжатия, для которой давление разрежения равно давлению в данной сепарационной камере. Таким образом, пар, образующийся при вскипании жидкого хладагента вследствие понижения давления, поступает на сжатие при существенно более высоком давлении, чем давление в испарителе, и поэтому требует меньшей работы сжатия, чем если бы весь пар имел давление, равное наименьшему давлению разрежения. Многократное дросселирование редко используется в холодильных установках с одним уровнем охлаждения, однако в системах с несколькими уровнями, в которых необходимо использование двух или более испарителей, работающих при различных давлениях, экономия энергии за счет многократного дросселирования оправдывает их использование. Многократное расширение вряд ли оправдано в системах с нагрузкой менее 50 т из-за необходимости использования довольно сложной и дорогой системы управления. Многократное сжатие.В не слишком больших холодильных установках несколько уровней охлаждения иногда обеспечивается одним компрессором, специально спроектированным для работы с паром от двух испарителей, работающих при различных давлениях. Пар от испарителя низкого давления поступает в цилиндр компрессора, как обычно, путем всасывания при движении поршня. Когда поршень доходит до положения мертвой точки и цилиндр полон пара низкого давления, всасывающий клапан низкого давления закрывается. После этого открывается второй всасывающий клапан, через который поступает пар от испарителя высокого давления. Этот пар смешивается с паром низкого давления, давление смеси поднимается до уровня, соответствующего испарителю высокого давления. После этого поршень перемещается в обратном направлении, сжимает смесь и выбрасывает ее в конденсатор. Серьезное ограничение такой системы состоит в том, что отношение нагрузок на испарители должно быть связано с отношением масс пара, поступающего в цилиндр; регулирование хода поршня позволяет в небольших пределах изменять отношение нагрузок, однако этого недостаточно для практических нужд в большинстве холодильных установок средней мощности. Абсорбционные холодильные установки.Работа цикла, необходимая для механического сжатия газа, затрачивается не столько на повышение давления, сколько на уменьшение объема газа. Если вещество, давление которого нужно повысить, несжимаемо, то для изменения давления не нужно совершать работу. Например, изменить давление можно путем охлаждения. В абсорбционных системах сохраняются конденсатор, дроссельный вентиль и испаритель, как и в обычной компрессорной установке, однако вместо компрессора используются четыре других элемента: абсорбер, насос, парогенератор (кипятильник) и редукционный клапан. Пар из испарителя попадает в абсорбер. Там он соприкасается с абсорбирующей жидкостью, которая поглощает находящийся в паровой фазе хладагент; давление в абсорбере при этом понижается, что обеспечивает непрерывное поступление пара из испарителя. В процессе абсорбции происходит выделение тепла, следовательно, абсорбер должен охлаждаться, например, за счет циркуляции воды. Холодная смесь абсорбирующей жидкости и хладагента поступает в насос, в котором ее давление повышается. Поскольку повышение давления жидкости сопровождается лишь незначительным изменением ее объема, необходимая для этого работа мала. После выхода из насоса холодная жидкость высокого давления поступает в кипятильник, где к ней подводится тепло, и большая часть холодильного агента испаряется. Этот умеренно перегретый пар высокого давления проходит через конденсатор и совершает обычный холодильный цикл, а абсорбент охлаждается и возвращается в абсорбер (через редукционный клапан) для повторения цикла. Действительный абсорбционный цикл отличается от идеального тем, что часть абсорбента испаряется в кипятильнике и уносится вместе с парами хладагента. Если его не отделить от хладагента до входа в испаритель, то это приведет к повышению температуры в испарителе, или на практике давление в испарителе будет значительно меньше давления насыщения при той температуре, которая должна быть в испарителе. Отделение абсорбента от хладагента частично происходит в сепараторе, который расположен между конденсатором и кипятильником и служит для конденсации абсорбента и возврата его в кипятильник вместе с небольшим количеством сопутствующего хладагента. Механическая работа абсорбционных холодильных установок значительно меньше, чем компрессионных, однако общие затраты энергии значительно выше. Энергия, которая подводится к кипятильнику, много больше той, которая отводится от абсорбера охлаждающей водой. Там, где электроэнергия дорогая, а тепловая энергия и охлаждающая вода дешевы, абсорбционные установки более выгодны, чем компрессионные. Пароэжекторная холодильная установка.Другой способ получения холода без совершения механической работы состоит в эжекции пара из испарителя. В такой установке хладагентом является вода, поэтому температура в холодильной камере не может быть ниже 0° С. Пароэжекторные установки находят применение в промышленности, там, где имеются пар высокого и среднего давления и дешевая вода для охлаждения. Эти установки используются также на судах, поскольку небольшое число движущихся частей упрощает их обслуживание и ремонт. ** **

Паровая компрессорная холодильная установка. В качестве примера рассмотрим паровую компрессионную холодильную установку. Теоретически наиболее выгодный цикл холодильной установки-обратный цикл Карно. Однако из-за конструктивных трудностей в холодильных установках он не используется. К тому же, влияние потерь из-за трения настолько велико, что сводит на нет преимущества цикла Карно. Для получения неглубокого холода наибольшее распространение получили паровые компрессионные установки (рис.3.31). В качестве рабочего тела в таких установках используют низкокипящие жидкости (аммиак, фреон, пентан и др.).

Рис.3.31. Схема паровой компрессионной холодильной установки (а) и цикл холодильной установки в координатах Т-s (б).

Холодильная установка состоит из холодильной камеры, где должна быть температура ниже температуры окружающей среды, компрессора II, испарителя III, конденсатора IV и регулирующего (дроссельного) вентиля V. Работает установка следующим образом. Компрессор II засасывает из испарителя III при постоянном давлении Р1 = const холодильный агент в виде влажного или сухого пара при давлении выше атмосферного и отрицательной температуре (точка 1) и сжимает его по адиабате 1-2 до более высокого давления Р2 . При этом температура агента на диаграмме в точке 2 становится уже положительной и превышает температуру охлаждающей воды, которая в данной установке играет роль окружающей среды. При этих параметрах компрессор выталкивает обычно перегретый пар в конденсатор IV (см.рис. 3.31), где охлаждающая вода отнимает от него теплоту перегрева и парообразования (на рис.3.31 б процесс 2-3-4).

Вследствие этого пар при давлении Р2 = const полностью конденсируется (точка 4). Конденсат проходит через вентиль V (см. рис. 3.31а) , в котором он дросселируется до давления Р1 (линия 4-5) и поступает в испаритель III, где испаряется (процесс 5-1 на диаграмме), отнимая теплоту от охлаждаемых тел, и вновь засасывается компрессором II . Цикл повторяется. В установках большой мощности между холодильной камерой I и испарителем III циркулирует рассол, отнимающий в камере I теплоту q2 . Эта теплота в испарителе III используется для выпаривания холодильного агента. В установках малой мощности, например в домашних холодильниках, испаритель располагается в самой холодильной камере и надобность в рассоле отпадает. На диаграмме T-s отнимаемой от тел теплоте q2 в холодильной камере соответствует площадь с51а ; работе lц, затрачиваемой в компрессоре на сжатие пара, соответствует площадь 12345. Теплота q1 = q2+ lц, которой соответствует площадь са12345с , отдаётся охлаждающей воде или воздуху, как в домашних холодильниках. Термодинамическая эффективность холодильных установок оценивается не термическим к.п.д., как в теплосиловых установках, а холодильным коэффициентом χ (каппа). Под холодильным коэффициентом понимается отношение количества отнятой теплоты q2 к затраченной в цикле работеlц:

χ = q2 / lц (3-73)

Температура в холодильной камере холодильной установки зависит от положения регулирующего вентиля 5 (см.рис.3.31). Так, при необходимости уменьшить эту температуру вентиль дополнительно прикрывается, в результате чего происходит более глубокое дросселирование (линия 4-5’ на рис.3.31б). Процесс отъёма теплоты при этом пойдёт уже по линии 5’ - 1’ . Экономичность установки χ уменьшается в силу уменьшения величины q2 и увеличения работы, затрачиваемой на привод компрессора (см. уравнение 3-73).

Презентация-гиперссылка