Конструктивные особенности рабочего колеса

Рабочее колесо состоит из втулки и лопастей, связанных с

ней непосредственно или при помощи одного или двух дисков.

В зависимости от числа дисков рабочие колеса бывают закрытыми (два диска), полуоткрытыми (один диск) и открытыми (без дисков). Недостаток открытых и полуоткрытых колес – перетоки жидкости из одного межлопастного канала в другой через зазор между колесом и корпусом. Однако они проще в изготовлении, компактнее и менее подвержены засорению при перекачивании взвешенных веществ.

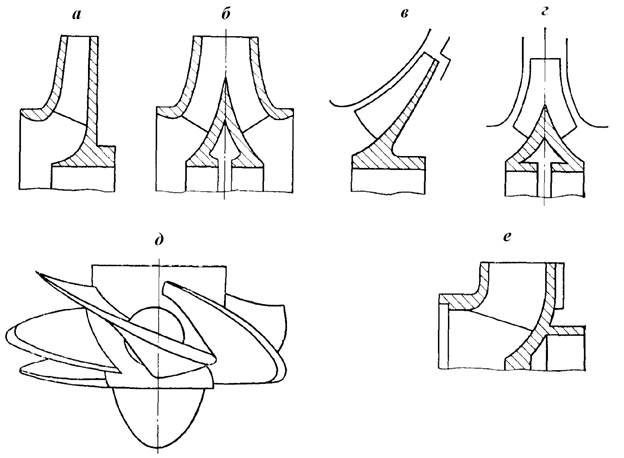

Рисунок 2. Конструкции рабочих колес.

Колеса изготовляют с односторонним (рисунок 2 а, в, д, е) или

двусторонним входом (рисунок 2 б, г). В последнем случае два колеса, действующие параллельно, соединены в одну деталь.

Поверхности лопастей центробежных колес – цилиндрические,

а осерадиальные рабочие колеса имеют сферические лопасти, что

благоприятствует потоку в широком искривленном канале.

Рабочее колесо осевого насоса всегда открытого типа, на цилиндрической втулке его, снабженной обтекателем, предусмотрены три – пять лопастей винтовой формы (рисунок 2 д). В мощных насосах лопасти могут поворачиваться вокруг оси, перпендикулярной к оси вращения, посредством болтового соединения или при помощи поворотного механизма. Изменением положения лопастей можно в широких пределах регулировать подачу насоса, сохраняя высокий к.п.д.

У насосов предназначенных для перекачивания взвешенных веществ (песка, грунта, шлама, волокнистых масс) и сильно загрязненных канализационных вод каналы в рабочих колесах значительно расширены (рисунок 2 е), а число лопастей уменьшено (до двух и даже до одной).

Для рабочих колес и других деталей проточной части насосов в зависимости от их назначения применяют различные материалы: чугун и углеродистую сталь (нейтральные жидкости), хромистые и хромоникелевые стали (кислая вода), (бронзу и цветные сплавы, хромоникелькремнистую сталь, ферросилид, титан, пластмассы, керамику, фарфор, графит, покрытия из резины, смолы, эмали и стекла (химически агрессивные и абразивные жидкости). Рабочие колеса насосов, предназначенных для откачки из нефтяных скважин жидкости со значительным (до 1 %) содержанием механических примесей, изготавливают из полиамидной смолы.

Конструктивный угол наклона лопаток при входе в колесо β1 = 15-300, на выходе β2 = 20-600.

Число лопаток в рабочем колесе у центробежных насосов составляет 6-8. Рабочие колеса насосов, перекачивающих загрязненные жидкости, имеют 2-4 лопатки.

Конструкция колеса в значительной степени зависит от его коэффициента быстроходности ns:

где, n- число оборотов колеса, об/мин;

Q- производительность насоса, м3/с;

H- напор, м.

При увеличении коэффициента быстроходности наблюдается возрастание относительной ширины лопасти рабочего колеса b2 на выходе и уменьшение относительного наружного диаметра D2/D0. При этом рабочее колесо последовательно преобразуется из радиального в осевое.

Конструктивные типы колес носят следующие названия:

1. Тихоходное ns= 40-80

2. Нормальное ns= 80-150

3. Быстроходное ns= 150-300

4. Диагональное ns= 300-600

5. Осевое ns= 600-1200

Если колесо центробежного насоса (1-3 типы) выполнено с двухсторонним подводом, то коэффициент быстроходности уменьшается в  раз.

раз.

Рабочие колеса изготавливаются путем отливки из чугуна, бронзы, нержавеющей стали и других материалов, определяемых условиями эксплуатации насосов. Кроме того, рабочие колеса могут выполняться фрезированием или штамповкой. Тогда поверхность проточных каналов мене шероховата, что уменьшает гидравлические потери и увеличивает эрозионную и коррозионную стойкость.

Толщина рабочих лопаток обычно определяется конструктивно и проверяется расчетом на прочность.