Клети трубопрокатных станов

В трубопрокатном производстве, в отличие от сортового и листового почти каждый стан имеет клети особого типа. Наиболее характерны из них: 1) клети с взаимно параллельным расположением осей валков, которые лежат в одной вертикальной плоскости, 2) клети с косым расположением валков по отношению к прокатываемой заготовке но с параллельным положением осей, лежащих каждая в отдельной вертикальной плоскости, и, наконец, 3) клети дисковых, станов с особым устройством и расположением валков.

а) К типу клетей с параллельным расположением осей валков, лежащих в одной вертикальной плоскости, относятся клети почти всех раскатных (пильгерных, автоматических, непрерывных) и даже отделочных станов (редукционных, калибровочных и т. д.).

Клети этого типа по расположению валков аналогичны клетям сортовых станов; небольшая разница между ними обусловливается незначительными конструктивными изменениями, которые связаны со спецификой того или иного стана (т. е. с формой рабочих валков).

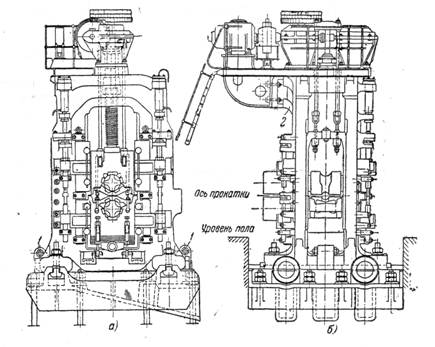

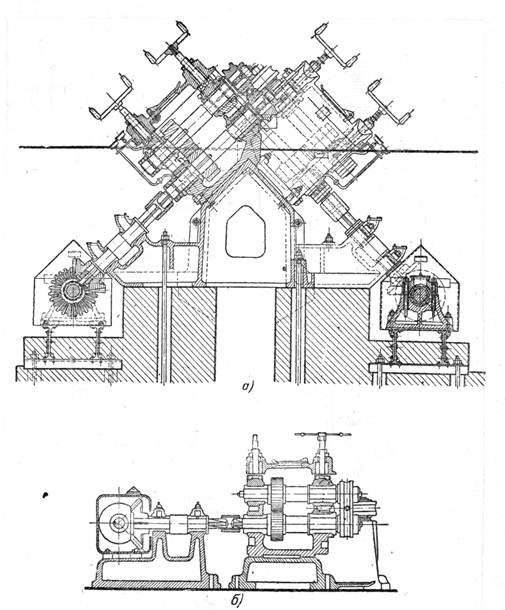

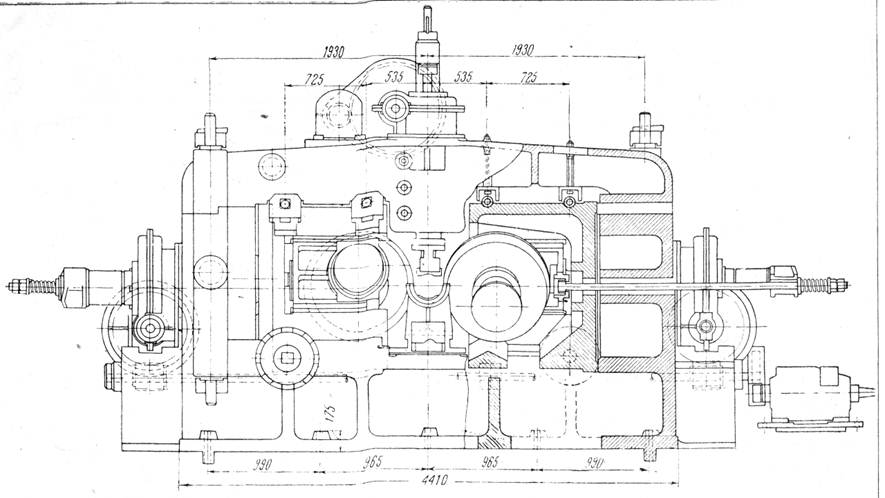

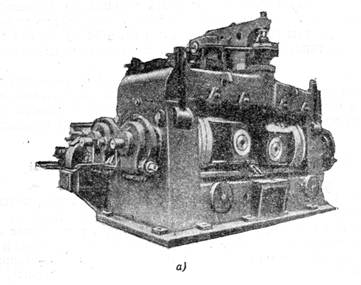

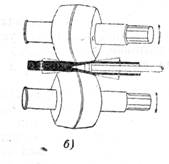

Клеть пильгерных станов (фиг. 149, а и б) по конфигурации и общему устройству незначительно отличается от клетей станов холодной прокатки, предназначенных для обжатия узкой ленты под большими давлениями. Особая форма пильгерных валков в процессе прокатки вызывает сильные динамические удары, поэтому стойки станины клети в направлении удара значительно усилены.

Фиг. 149. Вид сбоку (а) и спереди (б) клети пильгерного стана

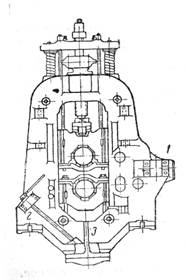

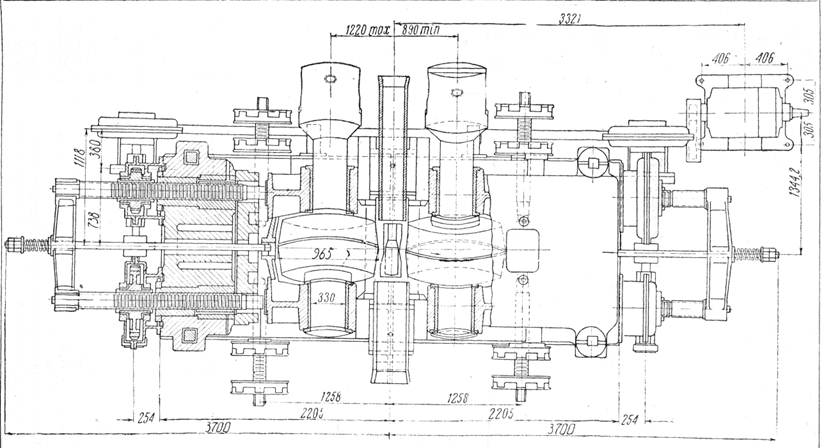

Клеть автоматического стана (фиг. 150) по общему устройству напоминает клети дуо крупносортных станов, отличаясь от них в основном наличием прилива 1 с задней стороны, предназначенного для крепления роликов для обратной подачи трубы, а также механизма 2 и 3 для уравновешивания нижнего валка.

Необходимость в большой монолитности станин клети вызывается тем, что в автоматическом стане развиваются большие давления.

Фиг. 150. Рабочая клетъ автоматического стана Штифеля

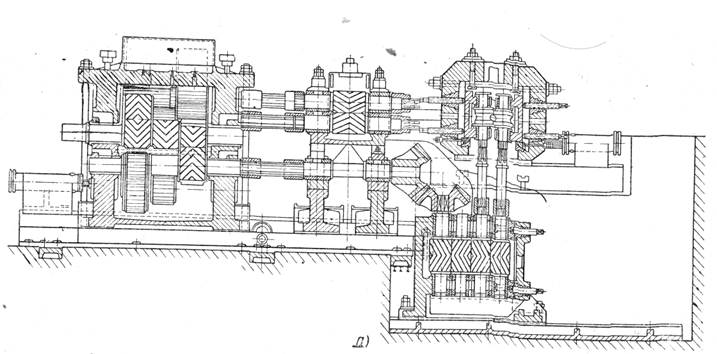

Фиг. 151 а. Клеть непрерывного трубопрокатного стана Фасля (разрез по рабочей линии)

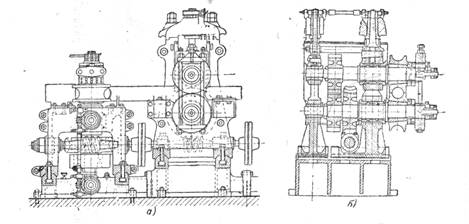

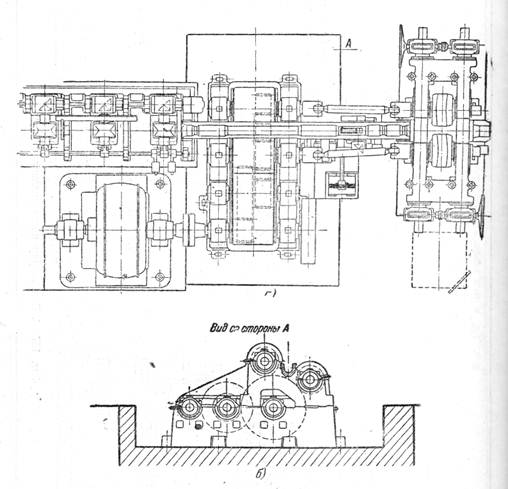

Фиг. 152. Вид сбоку (а) и спереди (б) клетей калибровочного стана

Клети раскатных непрерывных станов также в основном аналогичны клетям сортовых станов, причем в непрерывных станах Фасля (фиг. 151 а) клети для горизонтальных валков чередуются с клетями для вертикальных валков, оси которых расположены взаимно перпендикулярно. Новый непрерывный стан системы Форена (фиг. 151 б) имеет клети только с горизонтальными валками, но каждая последующая клеть наклонена по отношению к предыдущей на 90°, тогда как первая клеть расположена к горизонту под углом 22,5°.

Калибровочные станы существуют реверсивного (установка Маннесмана) и непрерывного (установка Штифеля) типов и служат для придания трубам точных размеров по наружному диаметру и для окончательной отделки поверхностей труб.

Общее устройство реверсивных калибровочных станов дуо мало чем отличается от устройства обычных сортовых станов. Непрерывные же калибровочные станы с 3—5 клетями по устройству рабочих линий и расположению рабочих клетей аналогичны редукционным станам (см. ниже) с валками, наклоненными к горизонтали под углом 45°.

Привод модернизированного калибровочного стана (фиг. 152, а) при двух смежных клетях и ко-нсольном расположении их валков (фиг. 152, б) осуществляется через пару цилиндрических шестерен,

закрепленных на осях валков, и червячную пару, причем червяк сидит на общем для обеих клетей валу рабочей линии. Привод непрерывных калибровочных станов аналогичен приводу редукционных станов (фиг. 153, а), и вращение валков осуществляется через шестерни редуктора, конические шестерни трансмиссионного вала и приводные валы рабочих клетей.

Различие в системах редукционных станов отразилось на типах клетей, применяемых в этих станах.

Часть этих клетей аналогична по устройству рабочим клетям калибровочные станов, другая часть имеет весьма значительные конструктивные особенности по сравнению с клетями калибровочных станов.

Все редукционные станы работают по непрерывному способу и клети у них расположены в шахматном порядке, причем оси валков двух смежных клетей проходят под углом в 90°.

Наиболее старые и наиболее распространенные конструкции клетей встречаются в количестве, 16—24 в редукционных станах европейского типа (фиг. 153, а); оси рабочих валков с консольным креплением наклонены к горизонтальной плоскости под углом в 45°; привод клетей осуществляется зубчатой передачей от двух валов, расположенных под полом.

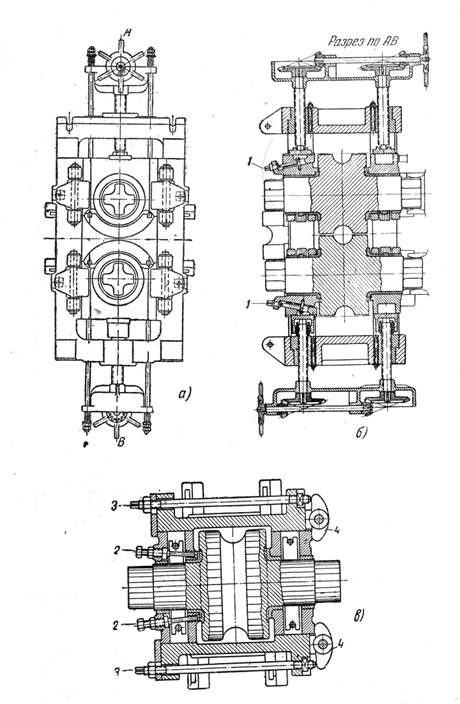

К этому же типу следует отнести клети редукционного стана системы Штютинга-Папена, валки которых расположены поочередно вертикально и горизонтально, причем горизонтальные валки клетей приводные, а вертикальные холостые (фиг. 153, б). Клети этого типа можно встретить в редукционных станах американской конструкции; общее устройство этих станов аналогично устройству европейских станов. Количество клетей 18, смежные клети расположены под углом 90° одна к другой. Валки наклонены под углом в 45° к горизонтальной плоскости. Главной же особенностью этих станов является не консольное, а двухстороннее крепление рабочих-валков (фиг. 154, а, б, в), что делает клеть в целом более прочной и надежной в работе. Отличительной особенностью этой клети является также система установки валков, осуществляемая при помощи клиньев и винтов 1 (перемещение вверх и вниз). В осевом направлении установка регулируется при помощи болтов 2, передающих движение на вкладыши, и болтов 3, действующих на нажимные рычаги 4.

Фиг. 153. Разрезы по рабочим линиям редукционных станов: а — европейского типа; б — системы Штютинга-Папена

К клетям новейшего типа следует отнести клети редукционного стана Штютинга. В этих клетях расположено по четыре валка (фиг. 155, а) под углом в 90° один к другому так, что образуется круглый калибр.

Обычно такой стан состоит из восьми клетей, валки которых приводятся во вращение от продольного вала через восемь пар конических шестерен.

Конструкция рабочей линии стана показана на фиг. 155, а. Клеть закреплена на фундаменте при помощи цапфы коренного вала, связанного с главным (приводным) валом посредством конической передачи.

Станина представляет собой восьмиугольную коробку, в которой размещена шестеренная клеть с восемью валами (фиг. 155, б) и две рабочие клети с четырьмя валами каждая (фиг. 155, в). Валы шестеренной клети связаны между собой коническими шестернями и несут на концах цилиндрические шестерни для передачи движения через такие же цилиндрические шестерни рабочим валкам. Последние расположены в параллельных плоскостях по обе, стороны от плоскости валов шестеренной клети. Таким образом одна шестеренная клеть из восьми шестерен передает вращение рабочим валкам двух смежных клетей, расположенных по обе стороны от шестеренной и имеющих каждая по четыре рабочих валка.

Каждый из рабочих валков заключен в специальный кожух 1, прикрепляемый к корпусу клети цапфами 2 и 3. При помощи болтов 4 кожух вместе с валком может вращаться вокруг цапфы 2, благодаря чему достигается перемещение валка на 1 —1,5 мм, необходимое для точной установки последнего. Во избежание плохого сцепления при неточной установке валков, шестерни 5 изготовляются с зубцами небольшой ширины. Осевое перемещение валка достигается благодаря наличию в кожухе 1 передвижной втулки.

Фиг. 154 Клетъ редакционного стана американского типа с двухсторонним краплением валков:

а - вид клети сбоку; б - продольный разрез клети;

в — поперечный разрез клети

Фиг. 155. Редукционный стан Штютинга: а — рабочая линия; б — шестеренная клеть;

в — рабочая клеть

Эта втулка устанавливается при помощи винта и клина, перемещающихся в перпендикулярном к оси направлении.

Смена валков легко осуществляется благодаря свободному сжатию кожуха.

б) Клети с косым расположением валков. К этой группе относятся клети прошивных станов Маннесмана, Дишера, Штифеля (последней конструкции) и риллинг-машины.

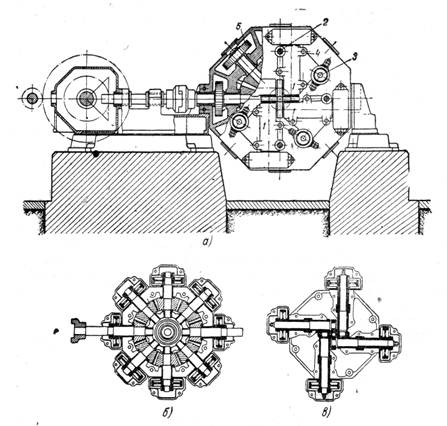

Клети стана Маннесмана (фиг. 156, а) существенно отличаются от рассмотренных выше. Косое расположение валков, оси которых в вертикальной плоскости образуют между собой постоянный угол от 4 до 14°, приводит к расположению окон станин на разных уровнях для каждого из валков.

Кроме рабочих валков, устанавливается один или два направляющих (неприводных) ролика цилиндрической формы, расположенных сверху и снизу, или две направляющие линейки, замыкающие отверстие прошивки сверху и снизу.

На фиг. 156, а показана клеть, в которой сверху установлен направляющий ролик, снизу — направляющая линейка; перемещение направляющего ролика осуществляется двумя нажимными винтами.

Подшипники приводных валков и направляющих роликов расположены в подушках, которые перемещаются при помощи штурвалов, сидящих на червячных винтах, связанных с червячными колесами.

Таким образом косое расположение валков оказывает влияние не только на конфигурацию станины и общее устройство клети, но также и на расположение рабочей линии (фиг. 156, б). В станах, прокатывающих трубы больших диаметров, сверху и снизу устанавливаются направляющие ролики, но не линейка.

Конструкция рабочей клети в новых станах претерпела изменение в сторону более плавных переходов от крестообразной формы к обычной (прямоугольной), применения более совершенного регулирования рабочих и направляющих валков и более совершенной механизации клети в целом.

По такому же типу, как клеть Маннесмана, устроена клеть Дишера, с той лишь разницей, что вместо верхнего и нижнего направляющих роликов в ней установлены цилиндрические колеса (диски) большого радиуса, благодаря чему значительно уменьшается сопротивление трения трубы о направляющие.

Клеть риллинг-машины с косым расположением валков в основном аналогична клети Маннесмана, но станина ее имеет не резко выраженную крестообразную, а скорее прямоугольную форму. На фиг. 157а показан вид клети риллинг-машины спереди, а на фиг. 157б—сверху. Фигуры дают ясное представление о принципе регулирования рабочих валков и верхней направляющей линейки, который в основном аналогичен таковому на стане Маннесмана. Нижняя направляющая делается неподвижной. Рабочая клеть

Фиг. 156. Прошивной стан Маннесмана: а—вид рабочей клети; б—вид установки Маннесмана: 1 — двигатель; 2 — шестеренная клеть; 3 — рабочая клеть; 4 —главная соединительная муфта; 5 — шпиндель; 6 — обыкновенная муфта; 7 — шарнирные полумуфты; 8 — соединительные шпиндели; 9 — уравновешивающее устройство шпинделя; 10 — приемный жолоб; 11 — плитовины; 12 — мотор для настройки направляющих валков; 13 — приемный рольганг; 14 — штанга для упора; 15 — станины для упора; 16 — откидной замок; 17 — шток гидравлического цилиндра для

запора откидного замка

Фиг. 157 а. Вид спереди клети риллинг-машины

Фиг. 157 б. Вид сверху клети риллинг-машин

Фиг. 158. Рабочая линия риллинг-машины (а) и боковой вид редуктора (б)

риллинг-машины имеет еще большее сходство с клетями прошивных станов американской конструкции.

Клети риллинг-машин старых конструкций — закрытого типа, новые — имеют станины со съемной крышкой.

Оси валков риллинг-машины в плане взаимно параллельны и наклонены к горизонтальной плоскости под углом в 3°; таким образом угол между осями рабочих валков равняется 6°.

Благодаря такому расположению валков вращение их осуществляется так же, как на сортовых станах. Вместо шестеренной клети и редуктора, встречающихся в сортовых станах, риллинг-машины оборудуются комбинированным двухступенчатым редуктором, состоящим из четырех или пяти шестерен в зависимости от числа оборотов мотора и скорости прокатки, принятой на риллинг-машине.

Вид сверху а и разрез по шестерням редуктора б рабочей линии одной из риллинг-машин показаны на фиг. 158, а и б.

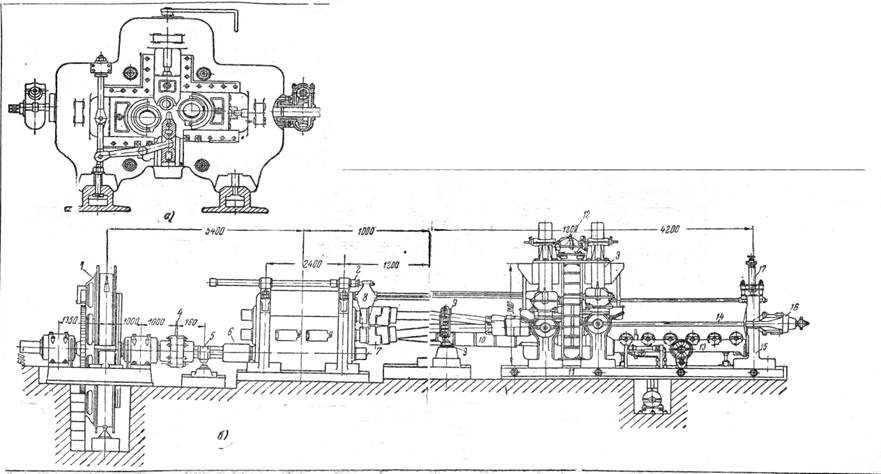

К клетям описываемого типа следует еще отнести клеть американского прошивного стана системы Штифеля с бочкообразными валками (фиг. 159, а). Принцип работы этой клети (фиг. 159, б) аналогичен принципу работы клети Маннесмана.

Особенности этой клети: монолитность конструкции, наличие съемной крышки у станины, что облегчает смену валков, возможность регулировки валков не только в вертикальной плоскости (на 4—12°), но и в горизонтальной, более совершенные, чем у других станов, регулирующие приспособления и проводки, дающие возможность вести прокатку труб с широким диапазоном сортамента и, наконец, применение в рабочей линии вместо шестеренной клети прецизионных редукторов, что позволяет устанавливать быстроходные моторы, делающие 1000 об/мин вместо прежних моторов, делавших 300 об/мин.

К клетям с косым расположением осей валков можно отнести также клети прошивного стана Штифеля с грибовидными валками, у которых ось каждого из валков наклонена в горизонтальной плоскости под углом в 30° к оси прокатываемой заготовки, а в вертикальной под углом в 7,5°. Клеть этого типа считается уже устаревшей в конструктивном отношении; ее недостаток—быстрая срабатываемость гребенчатых подшипников под действием сил, развивающихся при данной конструкции валков.

У клетей дискового стана Штифеля оси обоих валков параллельны между собой и направлены перпендикулярно к оси заготовки, а полотно валков (дисков) имеет уклон в 12—13°.

Фиг. 159. Прошивной стан Штифеля: а — клеть с косо расположенными валками;

б — принцип прошивки на валках бочкообразной формы

В вертикальной плоскости ось прошивки находится примерно на расстоянии 50 мм ниже оси дисков при диаметрах дисков около 1000 мм.

В отличие от клетей других станов клети дисковых прошивных станов системы Штифеля имеют станину (корпус), в которой помечаются не только рабочие валки, но и цилиндрические шестерни привода; таким образом клеть фактически является рабочей линией стана.

Для ограждения клети от пыли и окалины станина снабжена крышкой и кожухом.

На фиг. 160, а, б, в, г показано устройство клети дискового стана. Валы каждого из дисков опираются на три подшипника (коренной, средний и хвостовой), из которых средний — упорный гребенчатый подшипник препятствует осевому перемещению валов во время прокатки.

Изображенную на фиг. 160, а клеть прошивного дискового стана можно отнести к клетям европейского типа, в которых валы приводных шестерен размещены сбоку (фиг. 160, в и г), в то время как в клетях американского типа, более компактных, приводные валы расположены снизу.

Клети дискового стана отличаются от клетей грибовидных прошивных станов не только общим устройством, но и значительными конструктивными особенностями, освободившими клети дискового стана от недостатков, присущих клетям станов с грибовидными валками.