ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ОТЛИВКИ

При ответе на вопросы 5-24 необходимо привести чертеж детали с нанесением на него технологических указаний, необходимых для изготовления модельного комплекта, формы и стержней.

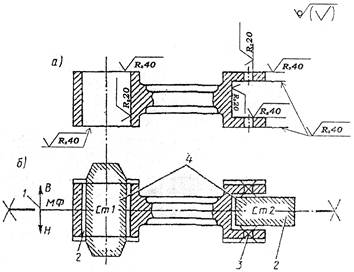

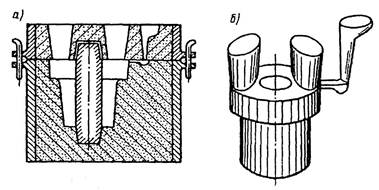

На рис.1, а в качестве примера приведен эскиз детали. Обратите внимание на поверхности детали, подвергающиеся механической обработке. Условно они обозначены знаком  . Остальные поверхности механической обработке не подлежат, на что указывает знак

. Остальные поверхности механической обработке не подлежат, на что указывает знак  в правом верхнем углу эскиза.

в правом верхнем углу эскиза.

При разработке эскиза «Элементы литейной формы» детали формы обозначают условно (рис. 1, б).

Рис. 1. Эскиз детали

Модель служит для образования внешних контуров отливки в форме. Она является прообразом будущей детали и отличается от последней размерами (на величину припуска для механической обработки, технологических напусков, усадку) и наличием стержневых знаков в месте получаемых отверстий, полостей. В серийном и массовом производстве применяют в основном металлические модели, а в индивидуальном и мелкосерийном - деревянные. По конструкции модели могут быть цельные и разъемные, а так же с отъемными частями.

Припуск на механическую обработку – слой металла, удаляемый с отливки последующей механической обработкой (табл. 1).

Таблица 1

Припуски на механическую обработку (мм) для отливок

из серого чугуна (ГОСТ 1855-72) и стали (ГОСТ 2009-55)

| Наиболь-ший габаритный размер | Положе-ние поверх-ности при заливке | Номинальный размер, мм | |||||

| чугунных отливок | стальных отливок | ||||||

| до 120 | св. 120 до 260 | 260- | до 120 | св. 120 до 260 | 260-250 | ||

| До 120 | Верх | 4,5 | — | — | — | — | |

| Низ, бок | 3,5 | — | — | — | — | ||

| Св. 120 | Верх | 5,5 | — | — | |||

| До 260 | Низ, бок | 4,5 | — | — | |||

| Св. 260 | Верх | ||||||

| До 500 | Низ, бок | 4,5 |

Примечание: под номинальным размером для установления припусков на механическую обработку следует понимать наибольшее расстояние между противоположными обрабатываемыми поверхностями или расстояние от базисной поверхности или оси (отливки) до обрабатываемой поверхности.

Таблица 2

Наибольшие припуски на обработку резанием отливок

из цветных сплавов, мм

| Наибольший габаритный размер отливки (длина или высота), мм | Единичное производство |

| До 100 | 2,0 |

| Св. 100 до 200 | 3,0 |

| Св. 200 до 300 | 4,0 |

| Св. 300 до 500 | 5,0 |

Припуски на усадку.Величина на усадку выбирается в зависимости от усадки материала отливки (табл. 3).

Таблица 3

Усадка литейных сплавов

| Сплав | Линейная усадка, % |

| Серый чугун | 0,8-1,2 |

| Сталь | 1,8-2,2 |

| Медные сплавы | 1,2-1,5 |

| Алюминиевые сплавы | 1,0-1,5 |

1. Разъем модели и формы.Показывают отрезком или ломаной штрихпунктирной линией, заканчивающейся знаком х-х, над которым указывают буквенное обозначение разъема 1 – «МФ».

Направление разъема показывают сплошной основной линией, ограниченной стрелками и перпендикулярной линии разъема.

Положение отливки в форме при заливке обозначают буквами В (верх) и Н (низ). Буквы проставляют у стрелок, показывающих направление разъема формы.

2. Припуски на механическую обработку.Изображают сплошной линией 2 (тонкой) у поверхностей, где указан знак обработки (допускается выполнять линию припуска красным карандашом).

3. Отверстия, впадины и т.п.Не выполняемые при изготовлении отливки детали зачеркивают сплошной тонкой линией 3, которую допускается выполнять красным карандашом.

4. Стержни, их знаки.Изображают сплошной тонкой линией, которую допускается выполнять синим цветом. Стержни в разрезе штрихуют только уконтурных линий 4. Размеры знаков стержней и зазоры между знаками стержней и модели принимают по ГОСТ 3606-80. В учебных целях длину знаков принять 15...40 мм.

Стержни обозначают буквами «Ст» и порядковыми номерами, например, Ст1, Ст2 (рис. 1,б).

5. Литниковую систему и прибылиизображают сплошной тонкой линией, которую допускается выполнять красным цветом. На рис. 1, б литниковая система не показана.

При разработке чертежа (эскиза) " Элементы литейной формы" исходят из условия обеспечения качества отливки и экономичности ее изготовления. Выбирая плоскость разъема, следует помнить, что наиболее ответственные поверхности отливки целесообразно располагать в нижней части формы или вертикально, так как в верхней части отливки скапливаются дефекты - газовые раковины и шлаковые включения. Плоскость разъема выбирают с учетом удобства формовки и извлечения модели из формы. Кроме того, желательно, чтобы отливка или по крайней мере ее базовые поверхности для механической обработки были расположены в одной полуформе.

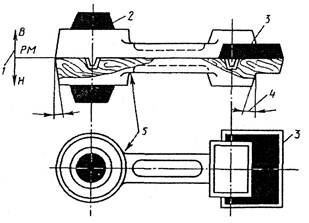

Рис. 2. Эскиз деревянной модели для ручной формовки.

Припуски на механическую обработку и размеры знаковых частей стержня определены Государственным стандартом. Чертеж (эскиз) «Элементы литейной формы» служит основой для разработки модельного комплекта: модели и стержневых ящиков. На рис. 2 дан эскиз деревянной модели для ручной формовки. Модель имеет разъем 1, стержневые знаки 2, 3 (они окрашены черным цветом), конфигурация которых соответствует конфигурации знаков, указанных на рис. 1,6 (Ст1 и Ст2). На модели предусматривают формовочные уклоны 4 на стенках, перпендикулярных плоскости разъема (определены Государственным стандартом), и радиусы скруглений в местах сопряжения стенок 5. При выполнении эскизов величину формовочных уклонов принять 1...3°. Размеры моделей выполняют с учетом припусков на механическую обработку, технологических припусков и усадки сплава, из которого изготавливают отливку (табл. 2 и 3).

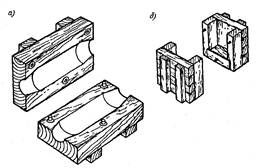

На рис. 3 показаны деревянные стержневые ящики, предназначенные для ручного изготовления стержней: Ст1 (а) и Ст2 (б).

Рис.3. Деревянные стержневые ящики.

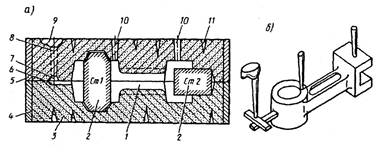

При машинном изготовлении формы применяют металлические модельные плиты, на которых монтируют модели и элементы литниковой системы. На рис. 4 показаны нижняя (а) и верхняя (б) модельные плиты для изготовления формы чугунной отливки. Кроме модели 1 на рис. 4 показаны питатели 2, шлакоуловитель 3, стояк 4 и выпоры 5.

Схема машинной формовки представлена на рис. 7.

Рис.4. Модель верха и низа: 1- модель; 2-питатели;

3-шлакоуловитель; 4-стояк; 5-выпоры.

Эскиз собранной литейной формы (вертикальный разрез) для разрабатываемой технологии изготовления отливки (см. рис. 1) приведен на рис. 5, а, а готовой отливки с литниковой системой - на рис. 5, б. Литейная форма в сборе состоит из следующих элементов: полости формы 1, стержня 2, формовочной смеси 3, опоки нижней 4, опоки верхней 5, питателя 6, шлакоуловителя 7, стояка 8, литниковой чаши 9, выпора 10, газоотводящих каналов 11. Обратите внимание на графическое изображение каждого элемента литейной формы: полость формы и каналы литниковой системы не штрихуются, стержень заштрихован у контура.

Рис. 5. а) Литейная форма в сборе.

б) Отливка с литниково-питающей системой.

Формы для стальных отливок отличаются не только высокой огнеупорностью и податливостью, но и наличием прибылей, которые служат для компенсации большой усадки стали и предупреждения усадочных раковин в отливках

На рис. 6 показаны: литейная форма для стальной отливки (а) и отливка с литниковой системой (б). Обратите внимание на прибыли, а также на различие конструкций литниковой системы для чугунной (см. рис. 5) и стальной отливки (рис.6). В форме для стального литья отсутствует шлакоуловитель, так как конструкция заливочного ковша обеспечивает задержание шлака.

Рис. 6. а) Литейная форма в сборе.

б) Отливка с литниково-питающей системой.

Последовательность ручной формовки в двух опоках по разъемной модели (рис. 5).

1. На подмодельную плиту устанавливают нижнюю часть модели (с гнездами под шины) разъемом на плиту, модели питателей 6 и нижнюю опоку 4.

2. Поверхность моделей припыливают припылом (мелким песком) для предупреждения прилипания формовочной смеси к ним.

3. Через сито просеивают облицовочную формовочную смесь небольшим слоем.

4. Засыпают наполнительную формовочную смесь, постепенно уплотняя ее трамбовкой.

5. Излишки формовочной смеси срезают линейкой и делают вентиляционные каналы 11, прокалывая уплотненную формовочную смесь иглой (душником). Конец иглы не должен касаться поверхности модели.

6. Переворачивают опоку на 180° и по контрольным штырям устанавливают на нее верхнюю опоку 2.

7. На нижнюю часть модели ставят по шипам ее верхнюю часть и размещают модели шлакоуловителя 7, стояка 8 и выпоров 10.

8. Припыливают модели, плоскость разъема посыпают разделительным песком и повторяют операции 3, 4, 5 формовки.

9. Извлекают модели стояка и выпоров и вырезают литниковую чашу 9.

10. Верхнюю полуформу снимают, поднимая ее вверх по штырям, и ставят на плиту плоскостью разъема вверх.

11. Поверхность формы по контуру модели смачивают водой при помощи кисточки для предупреждения осыпания ее краев.

12. В половины модели детали и модель шлакоуловителя забивают или ввинчивают подъемы (крючки); модели, слегка расшатывают легкими ударами молотка по подъему и осторожно извлекают.

13. Исправляют поврежденные места формы гладилками, ланцетами, ложечками и т. п.

14. Отделанную форму, изготавливаемую по-сырому, припыливают серебристым графитом.

15. Собирают форму: полуформы обдувают сжатым воздухом, в нижнюю полуформу 4 ставят стержени 2, нижнюю полуформу осторожно по контрольным штырям накрывают верхней и опоки скрепляют. Форма готова к заливке. Кроме чертежа детали и модели, в этом же масштабе привести собранную форму с указанием ее элементов.