ПРЕДИСЛОВИЕ

ДЕПАРТАМЕНТ ОБРАЗОВАНИЯ И НАУКИ КЕМЕРОВСКОЙ ОБЛАСТИ

Государственное образовательное учреждение среднего профессионального образования

«Новокузнецкий строительный техникум»

(ГОУ СПО НСТ)

Специальность: 151031

«Монтаж и техническая эксплуатация

промышленного оборудования» (по отраслям)

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

По выполнению курсового проекта по теме 01.01.03 «Технология и организация монтажа промышленного оборудования»

Разработала преподаватель

Котова Е.В.

Протокол №__01__ от «_06_» 09. 2011г.

Протокол №__01__ от «_10_» 09. 2012г.

Председатель ЦМК ММД И.Л. Гладченко

Протокол №__01__ от «_09_» 09.2013г.

Протокол №__01__ от «_09_» 09.2014г.

Председатель ЦМК ММД Котова Е.В.

Новокузнецк, 2011

ПРЕДИСЛОВИЕ

Высокопроизводительная работа современного предприятия часто обеспечивается устройствами непрерывного транспорта. Одним из наиболее распространенных типов является ленточный конвейер, отличающийся простотой конструкции, надежностью работы и возможностью транспортировать большинство видов как штучных, так и насыпных грузов. Машины непрерывного транспорта часто комплектуются различными вспомогательными устройствами, позволяющими механизировать погрузочно-разгрузочные работы.

Методические указания содержат основные сведения о назначении и области применения устройств непрерывного транспорта, знакомят с конструкцией основных узлов ленточных конвейеров, характеристиками транспортируемых грузов. Рассмотрены основы теории расчета ленточных конвейеров.

Приведенная в методических указаниях информация поможет студентам получить практические навыки проектирования транспортно-технологического оборудования, обосновывать целесообразность принимаемых технических решений и подготовиться к предстоящей преддипломной практике и дипломному проектированию.

1 Характеристика, назначение и область применения машин непрерывного транспорта

Машины непрерывного транспорта предназначены для непрерывного перемещения насыпных и штучных грузов по заданной трассе. Одновременно с транспортированием грузов они могут распределять их по заданным пунктам, складировать, накапливая в обусловленных местах, перемещать по технологическим операциям, обеспечивая необходимый режим производственного процесса.

Высокопроизводительная работа современного предприятия часто обеспечивается устройствами непрерывного транспорта. На машиностроительных заводах с поточным методом производства такие устройства перемещают по цехам заготовки, комплектующие, полуфабрикаты и готовые изделия. Работа автоматических линий также основана на конвейерной передаче изделий от одной технологической операции к другой. Закалка, отпуск, очистка, охлаждение, механическая обработка, сборка, окраска, сушка и упаковка деталей – все это последовательно может выполняться на движущихся конвейерах.

Следовательно, конвейеры являются составной частью современного технологического процесса. Они устанавливают и регулируют темп производства, обеспечивают его ритмичность, способствуют повышению производительности труда и увеличению выпуска продукции. В зоне действия конвейера обустраиваются места загрузки и выгрузки.

По способу приложения движущей силы к грузу транспортирующие машины могут быть с тяговым рабочим органом (лентой, цепью, канатом, штангой) и без тягового рабочего органа (винтовые и роликовые конвейеры, вращающиеся трубы). Грузонесущий элемент может иметь поступательное, возвратно-поступательное, вращательное и колебательное движения.

Одним из наиболее распространенных типов является ленточный конвейер, отличающийся простотой конструкции, надежностью работы и возможностью транспортировать большинство видов как штучных, так и насыпных грузов.

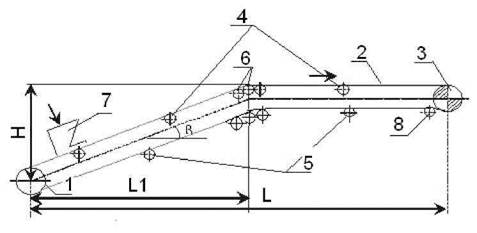

Принцип действия ленточного конвейера (рис. 1.1) заключается в следующем. Натяжным барабаном 1 создается необходимое натяжение тягового органа 2 – резинотканевой ленты, которая одновременно является и грузонесущим элементом. Тяговый орган 2 за счет сил сцепления с приводным барабаном 3 приводится в движение.

1 – натяжной барабан; 2 – тяговый и грузонесущий рабочий орган (лента); 3 – приводной барабан; 4 – роликоопоры рабочей ветви конвейера; 5 – роликоопоры обратной ветви конвейера; 6 – батарея роликоопор; 7 – загрузочное устройство; 8 – отклоняющие роликоопоры.

Рис. 1.1 - Схема принципиальная ленточного конвейера

При проходе грузонесущего элемента 2 под питателем 7 осуществляется загрузка конвейера. Привод при этом не выключается. Ветвь тягового органа, на которой находится груз, называется рабочей ветвью. Другая ветвь получила название обратной ветви. Лента перемещается по роли-коопорам 4 и 5. Для изменения траектории движения ленты используется батарея роликоопор 6. Для увеличения угла охвата лентой приводного барабана 3 используются отклоняющие роликоопоры 8. Разгрузка конвейера производится, как правило, в конце трассы транспортирования, где устанавливается приемный бункер. Иногда создаются специальные устройства для промежуточной разгрузки конвейера в различных точках трассы.

Все узлы конвейера смонтированы на поддерживающей металлоконструкции, которая воспринимает нагрузки от перемещаемого груза. Устройство поддерживающей металлоконструкции зависит от трассы транспортирования и конструкции конвейера в целом. Как правило, ее изготавливают из прокатной профильной стали в виде отдельных одинаковых секций длиной 3…6 м. Привод и натяжное устройство располагаются на секциях несколько иной конструкции, что обусловлено необходимостью крепления названных элементов. Все секции между собой соединяются болтовыми креплениями. К рамам конвейеров предъявляются такие требования, как высокая прочность и жесткость, малая масса и обеспечение унификации, простота и безопасность обслуживания.

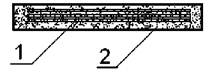

Ленты бывают прорезиненные, стальные и проволочные. Наибольшее применение находят прорезиненные ленты: резинотканевые и рези-нотросовые. В общем случае такие ленты имеют тяговый каркас и эластичный защитный наполнитель (рис. 1.2).

1 – тяговый каркас (тканевые прокладки); 2 – резиновая обкладка

Рис. 1.2 - Резинотканевая лента

Тяговый каркас воспринимает продольные растягивающие усилия в ленте и обеспечивает ей необходимую поперечную жесткость. Обкладка предохраняет каркас от влаги, механических повреждений и объединяет ленту в единое целое.

В соответствии с ГОСТ 22644-77 ширина лент колеблется в пределах 300…3000мм. К лентам предъявляются такие требования, как прочность, малая масса, незначительное относительное удлинение, эластичность, износостойкость и др. При конструировании конвейеров расчет лент, как правило, не производится. Они подбираются по стандартам из условия обеспечения прочностных характеристик.

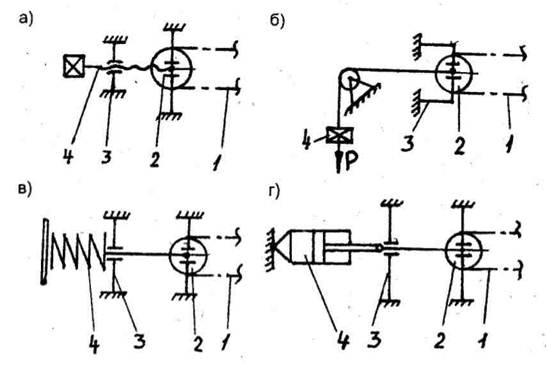

Натяжное устройство служит для создания первоначального напряжения тягового элемента, ограничения его провисания между опорными устройствами и для компенсации величины вытягивания в процессе эксплуатации. Во многих типах конвейеров натяжным устройством достигается необходимая сила нормального давления ленты на приводной барабан, за счет чего обеспечивается передача крутящего момента с барабана на ленту за счет сил трения. На рис. 1.3 приведены некоторые наиболее распространенные схемы натяжных устройтв.

Возможны также различные комбинации схем натяжных устройств, например, пружинно-винтовое. В современных машинах все чаще начинают использоваться устройства с автоматическими регуляторами натяжения.

Ходовые опорные устройства предназначены для восприятия нагрузок от перемещаемых грузонесущих элементов с грузом и уменьшения тягового усилия. В качестве ходовых опорных устройств используются роликовые опоры различных типов, настилы, плоские направляющие и т.п. Они устраиваются на рабочей и обратной ветвях тягового элемента.

а) винтовое: 1 – тяговый элемент; 2 – барабан; 3 – рама; 4 – винт;

б) грузовое: 1 – тяговый элемент; 2 – барабан; 3 – рама; 4 – груз;

в) пружинное: 1 – тяговый элемент; 2 – барабан; 3 – рама; 4 – пружина;

г) гидравлическое: 1 – тяговый элемент; 2 – барабан; 3 – рама; 4 – гидроцилиндр.

Рис. 1.3 - Схемы натяжных устройств

Привод предназначен для сообщения движения тяговому элементу. Конвейеры большой длины могут быть многоприводными.

Машины непрерывного транспорта часто комплектуются различными вспомогательными устройствами, позволяющими механизировать по-грузочно-разгрузочные работы. Они, как правило, служат для изменения направления движения груза или его временного хранения на погрузочных, разгрузочных и перегрузочных пунктах транспортирующих систем, состоящих из нескольких машин. Наиболее распространены гравитационные устройства: желоба, лотки, бункеры, затворы, питатели, весы, дозаторы. В гравитационных устройствах насыпные и штучные грузы движутся вниз по наклону или вертикали под действием силы тяжести.

Бункеры представляют собой промежуточные грузохранилища в виде сосудов большого объема, устанавливаемых в общей цепи транспортного или технологического оборудования. Они предназначены для временного накапливания некоторого количества насыпного груза и для дальнейшей его отправки к месту назначения. Бункеры загружаются через открытый верх или загрузочные отверстия, а разгружаются через отверстия в днище или боковых стенках. Продвижение груза в бункерах происходит под действием силы тяжести. Форма бункера должна удовлетворять условиям наиболее полного заполнения и полной его разгрузки без образования «мертвых зон», где бы мог задерживаться груз. Кроме того, форма бункера должна предупреждать возможность возникновения сводообразования груза над разгрузочными отверстиями, что нарушает режим истечения груза из бункера. Разгрузочные отверстия обычно закрываются затворами. В качестве затворов могут использоваться задвижки, лотки, секторы, пальцевые захваты, гусеничные, винтовые и ленточные транспортеры.

Питатели представляют собой механические приводные устройства, монтируемые у выпускных отверстий бункеров или воронок и предназначенные для обеспечения равномерного и регулируемого потока груза при истечении его из бункера или воронки. Производительность питателей регулируется изменением величины выпускного отверстия бункера или рабочими параметрами самого питателя. В качестве питателей могут использоваться различного типа конвейеры небольшой длины, а также вращающиеся барабаны и диски, устанавливаемые под выпускными отверстиями бункеров. Дозирование может производиться по объему или по массе.