Лекция № 18

Тема:Зажимные элементы ручные.

План:

1.Классификация зажимных ручных элементов.

2. Прижимы и зажимы.

3.

Зажимные (закрепляющие) элементы, к которым относятся прижимы и зажимы, предназначены для закрепления деталей свариваемого изделия в процессе сборки и сварки после их установки в приспособление.

Прижимы и зажимы должны обеспечивать правильное приложение и направление прижимного усилия для закрепления деталей без сдвигов относительно установочных баз; надежное закрепление деталей в продолжение всего процесса сборки и сварки; быстроту действия; возможность удобной установки деталей в приспособление удобство сварки, а также возможность съема изделия! из приспособления после сварки; удобный подход к ним для легкого приведения в действие (для ручных приспособлений); безопасность в работе.

Прижимы и зажимы можно разделить на клиповые, винтовые, эксцентриковые, рычажные, байонетные, пружинные.

Прижимы и зажимы, так же, как и установочные элементы, бывают постоянные, откидные, 01 водные и поворотные. Прижимы отличаются от зажимов тем, что их усилие направлено с одной стороны, т. е. они прижимают детали либо к упорам, либо к другим деталям. Зажимы же. зажимают детали с двух противоположных сторон (рис 31). Зажим имеет две рабочие поверхности, расположенные одна против другой (как в тисках или клещах).

Клиновые прижимы отличаются компактностью, простотой и быстротой действия. Недостатки клиновых при-, жимов: необходимость приложения больших усилий, значительные потери на трение, а также короткий ход прижима.

Ручные клиновые прижимы (рис. 32) приводятся в действие ударами молотка или кувалды, что делает их применение крайне нежелательным и оправданным только в отдельных случаях, при невозможности применения других прижимов  — например на монтаже. В то же время клин благодаря своей простоте и компактности широко применяется в механизированных прижимах. Важное качество клина — самоторможение при угле скоса менее 6°. Самотормозящий клин часто используют в сочетании с другими прижимами. Клиновые прижимы увеличивают прижимное усилье в 3 - 6 раз по сравнению с прикладываемым.

— например на монтаже. В то же время клин благодаря своей простоте и компактности широко применяется в механизированных прижимах. Важное качество клина — самоторможение при угле скоса менее 6°. Самотормозящий клин часто используют в сочетании с другими прижимами. Клиновые прижимы увеличивают прижимное усилье в 3 - 6 раз по сравнению с прикладываемым.

Винтовые прижимы получили наибольшее распространение н сборочно-сварочных приспособлениях благодаря своей универсальности, надежности в эксплуатации, простоте конструкции, возможности значительного увеличения прижимных усилий по сравнению с прикладываемым в 100—150 раз. Недостатки винтовых прижимов: низкая производительность сборочных рабо1, уязвимость резьбы при воздействии сварочных брызг и быстрый ее износ.

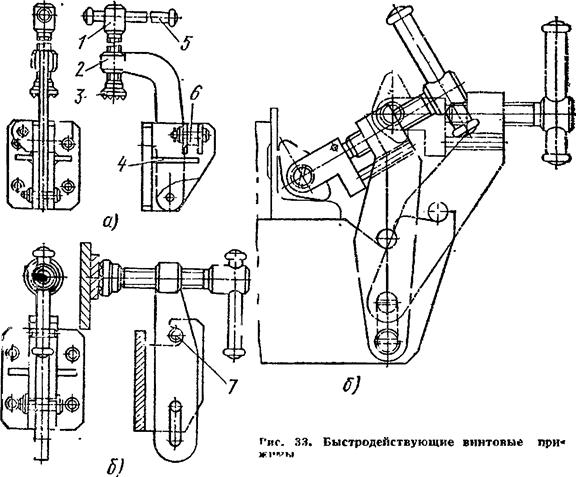

Винтовой прижим состоит из винта 1 рукоятки 5, гайки 2 и корпуса 4 (рис. 33). Для предотвращения образования на изделии вмятин на винт надевают пяту 5, шарнирно прикрепляемую к концу винта. Винты и пяты изготовляют обычно из стали 45; нажимные концы винтов и пят подвергают закалке до твердости HRC 35—40. 11а рис. 33 показаны различные конструкции быстродействующих винтовых прижимов. Для быстроты действия прижимы выполнены откидными с закреплением в рабочем положении планкой били штырем 7.При этом завинчивание и отвинчивание осуществляются всего лишь на несколько оборотов. Прижим, показанный на рис. 33, а, служит для прижатия в вертикальном направлении, па рис. 33, б — в горизонтальном. Угловой прижим (на рис. 33, в) снабжен самоустанавливающейся пятой, обеспечивающей прижатие в двух направлениях. Винтовые прижимы развивают усилие до 1500—3000 кгс (15—30 кН).

Эксцентриковые прижимы, так же, как и клиновые, — быстродействующие. Эксцентрик представляет собой круговой клин, и принцип действия его аналогичен действию клина. При повороте рукоятки увеличивается радиус эксцентрика. Зазор между эксцентриком и прижимаемой деталью постепенно уменьшается до, нуля. Таким образом, деталь надежно прижимается к другой детали или основанию приспособления. В сборочно-сварочном производстве наиболее часто встречаются так называемые круговые эксцентрики, преимущество которых заключается б просто изготовления (см. рис. 34, а).

Для надежной работы прижима эксцентрик, так же, как и клин, должен быть самотормозящим.

Рабочая поверхность кругового эксцентрика составляет половину длины окружности (между точками 1 и 2 на рис. 34, а). Прижимное усилие ф, развиваемое эксцентриком, в 10—12 раз больше прикладываемого. Усилие Р9 прикладываемое к рукоятке, обычно составляет 10 – 15 кгс (100—150 Н).

Таким образом, прижимное усилие достигает 150—180 кгс (1,5—1,8 кН) и не может быть увеличено из-за ограниченности угла поворота эксцентрика и условий самоторможения. Поэтому эксцентриковые прижимы применяют в основном для изделий небольшой толщины. Толщина эксцентрика обычно равна 15—30 мм. При применении эксцентриковых прижимов, в которых эксцентрик непосредственно воздействует на деталь, необходим упор, предотвращающий сдвиг детали под действием сил трения F (рис. 34, а). При этом также возможно смятие поверхности изделия в месте) контакта с ним эксцентрика. На рис. 34, б показан стандартизованный эксцентриковый прижим, состоящий из эксцентрика 1, рукояткой 2, сидящего на оси 3, и прижимной планки 4. Ось и прижимная планка установлены на основании 5. Наличие прижимной планки исключает непосредственное воздействие эксцентрика на изделие, что предотвращает сдвиг изделия, а также смятие его поверхности.

Эксцентрики часто применяют в сочетании с другими элементами, усиливающими их действие, например, с рычагами.

Рычажные прижимы разнообразны по конструктивным схемам и широко применяются в сборочно-сварочном производстве. Для увеличения усилий в 2 - 4 раза применяются простые (однорычажные) прижимы, для большего увеличения — сложные многозвенные механизмы, в частности шарнирно-рычажные, увеличивающие усилия в 3—7 раз.

На рис. 35 изображен распространенный ручной шарнирно-рычажный прижим, действующий за счет перехода рычагов через мертвую точку (четырехшарнирная схема). Прижим состоит из стойки 1, на которой шарнирно закреплены рукоятка 3 — на оси 2 н рычаг 7 — на оси 6. Рукоятка и рычаг связаны между собой планками 4, сидящими на осях 5 и 11. На конце рычага 7 закреплен нажимной винт 5, длина которого регулируется гайками 9.

При движении рукоятки влево планки 4 нажимают на рычаг 7 и винт 8 закрепляет детали. При обратном движении рукоятки рычаг, поворачиваясь вокруг оси 6, отводит винт и освобождает детали.

В закрепленном состоянии продольная ось рукоятки должна перейти вертикальное положение. Надежное закрепление детали обеспечивается расположением рукоятки 3 под небольшим углом к планке 4. Дальнейший ход рукоятки ограничивается стопором 10. Поскольку небольшие колебания толщины детали значительно меняют этот угол, длина нажимного винта должна быть отрегулирована. В противном случае возможно самопроизвольное раскрытие прижима, что является существенным недостатком шарнирно-рычажных прижимов, ограничивающих их применение. Такие прижимы можно применять в случае, когда раскрытие не вызывает падения детали и не представляет опасности для рабочего.

Рычажные системы широко применяются в механизированных (пневматических и гидравлических) прижимах, где обеспечено постоянное приложение силы и, следовательно, не может произойти самопроизвольного раскрытия.

Пружинные прижимы применяют при необходимости создания небольших усилий — до 10—20 кгс (100 -200 Н) (рис. 36). Прижим для листовых деталей состоит из Г-образного штыря 1, перемещающегося по втулке 2, и пружины 3. Втулку крепят к корпусу приспособления. Прижим устанавливают в рабочее положение и отводят после сборки за головку штыря.

Пружинные прижимы применяют при необходимости создания небольших усилий — до 10—20 кгс (100 -200 Н) (рис. 36). Прижим для листовых деталей состоит из Г-образного штыря 1, перемещающегося по втулке 2, и пружины 3. Втулку крепят к корпусу приспособления. Прижим устанавливают в рабочее положение и отводят после сборки за головку штыря.

Закрепляющие элементы могут быть простыми (прямодействующими), состоящими из собственно прижима и привода, и сложными, в которых между прижимной частью и приводом расположено одно или несколько промежуточных звеньев. Звенья могут выполнять несколько функций: увеличивать величину прижимного усилия и ход прижима; отводить прижим в нерабочее положение; обеспечивать неподвижное положение прижима при отключении привода (самоторможение); передавать действие одного привода на несколько прижимов; регулировать усилие и ход прижима; обеспечивать удобное расположение привода как для работы, так и для защиты механизма от сварочных брызг.

— сложного рычажно-винтового, в котором наличие рычага 5 увеличивает усилие винта 1 и обеспечивает удобное расположение привода — в стороне от свариваемого изделия. Сложные прижимы являются обычно комбинированными, представляющими собой сочетание различных конструктивных элементов в одном приспособлении, что позволяет создавать наиболее совершенную конструкцию прижима, отвечающую различным требованиям. При этом клин используют обычно как усилитель и самотормозящий элемент, винт — для регулировки и универсальности. Особенно часто в качестве промежуточных звеньев применяют рычаги для увеличения прижимного усилия, для увеличения хода прижима или для изменения направления действия силы, что позволяет лучше скомпоновать сборочное приспособление. Применение ручных прижимов, несмотря на простоту их устройства и возможность легкого и быстрого изготовления, оправдано только в единичном производстве и при обеспечении небольших усилий на рукоятке.

Вопросы для самопроверки:

1. По каким признакам различают зажимные элементы ручные?

2. Что обеспечивают зажимные элементы ручные?

3. Назначение прижинных прижимов и их разновидности.

Литература:

Базовая:

1. А.Д. Гитлевич, Механизация и автоматизация сварочного производства, М., Машиностроение, 1979г. – стр.290.

Вспомогательная:

1. С.А. Куркин, Сварные конструкции, М., Высшая школа, 1991г. – стр.398;

2. М.С. Львов, Автоматика и автоматизация сварочных процессов, М., Машиностроение, 1982г. – стр.302;

3. В.А. Тимченко, А.А. Сухомлин, Роботизация сварочного производства, К., Техника, 1989г. – стр.175;

4. Г. Герден, Сварочные работы, М., Машиностроение, 1988г. – стр.288;

5. Методические указания к выполнению практических работ по дисциплине «Технологическое оборудование»;