Технологические требования к деталям, получаемым ковкой.

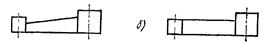

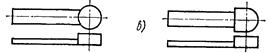

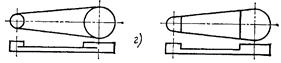

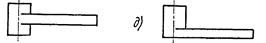

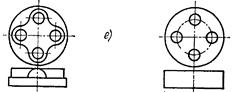

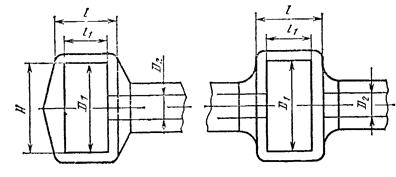

При проектировании деталей, изготовляемых ковкой, следует избегать конических и клиновых форм, особенно с малой конусностью или уклоном (рис. 5.1, а, б). Нежелательным является пересечение двух цилиндрических поверхностей (рис. 5.1, б), а также пересечение призматических и цилиндрических поверхностей (рис. 5.1. г).

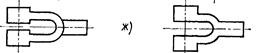

Одностороннее расположение выступов по сравнению с двухсторонним предпочтительнее (рис. 5.1, д). Следует избегать ребер жесткости, для изготовления которых ковкой приходится назначать напуски, что значительно снижает коэффициент использования материала и увеличивает трудоемкость последующей механической обработки. Не следует при этом допускать бобышек, выступов на теле поковки (рис. 5.1, е), а также внутри вильчатых деталей (рис. 5.1, ж). Детали со значительной разницей поперечных размеров следует заменить сочетанием более простых деталей (рис. 5.1, з). Если деталь имеет сложную конструкцию, то целесообразно выполнить ее сварной из нескольких простых деталей (рис. 5.1, и),

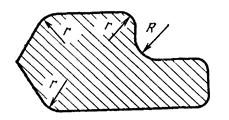

Радиусы закруглений пересекающихся поверхностей поковки (рис. 5.2) должны быть не менее приведенных в табл. 5.4. Радиусы внутренних закруглений R » 3r.

Значения минимальной толщины полотна поковки приведены в табл. 5.5.

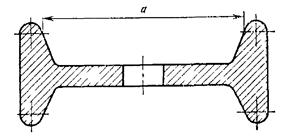

Чертеж поковки составляют на основании чертежа детали. При этом устанавливают припуски на обработку резанием, допуски на ковку и при необходимости напуски на поковку (рис. 5.3). Контур поковки вычерчивают сплошными контурными линиями по номинальным размерам. Габаритный контур готовой детали или заготовки после механической обработки вычерчивают на чертеже поковки тонкими линиями. На чертеже всегда проставляется общая длина поковки. В поковках типа вала длину элемента, который куют последним, не проставляют, а определяют расчетным путем. Размеры поковок типа вала с уступами проставляют от базового сечения, являющегося торцом участка с наибольшим диаметром.

ГОСТ 7062 - 79 устанавливает две группы точности изготовления поковок (I и II). Более высокую точность имеют поковки, изготовленные по группе I. Получение буртов и фланцев на поковке (рис. 5.4) возможно только при определенном соотношении диаметра D фланца или размера Н бурта и размера участка, примыкающего к бурту или фланцу.

Таблица 5.1

Классификация поковок

| Признак | Группа поковок | ||||||

| I | II | III | IVа | IVб | IVв | V | |

| Форма поперечного сечения | Цилиндрические сплошные (гладкие и с уступом) | Прямоугольного сечения (гладкие и с уступом) | Смешанных сечений (сплошные с уступами и расположением отдельных частей в одной, двух, трех и более плоскостях) | Цилиндрические полые (гладкие и с малыми уступами) | Цилиндрические полые (гладкие с малым отношением длины к размеру поперечного сечения) | Цилиндрические полые (гладкие с большими уступами и большим отношением длины к размеру поперечного сечения) | С криволинейной осью |

| Типовые представители деталей | Оси, штоки, валы, колонны, роторы и т. п. | Плиты, пластины, кубики, вкладыши, пи ноли и т. п. | Коленчатые валы и т. п. | Диски, фланцы, колеса, муфты, шестерни и т. п. | Бандажи, кольца и т. п. | Барабаны, полые валы, цилиндры и т. п. | Крюки, бугели, скобы, днища и т. п. |

| Операции ковки | Протяжка, протяжка и осадка, протяжка и пережим уступов, протяжка, осадка и пережим, протяжка, осадка, пережим и передача; протяжка и осадка с образованием выступов, протяжка, осадка и пережим, передача; протяжка и осадка с образованием выступов. | Протяжка; протяжка и осадка, протяжка, осадка и пережим уступов; протяжка, осадка, пережим и передача | Протяжка и пережим уступов, протяжка, пережим уступов и передача, протяжка, осадка, пережим уступов и передача; протяжка, пережим уступов, передача, скручивание; протяжка, торцовая осадка, пережим уступов, передача, скручивание | Протяжка, осадка и прошивка, протяжка, осадка с образованием уступов и прошивка | Протяжка, осадка, прошивка и раскатка; протяжка, осадка, прошивка, протяжка с оправкой, раскатка. | Протяжка, осадка, прошивка, раскатка и протяжка с оправкой; протяжка, осадка, прошивка, раскатка, протяжка с оправкой и пережим уступов; протяжка, осадка, пережим уступов, прошивка, протяжка с оправкой. | Различные способы ковки и гибка. |

Таблица 5.2

Минимальное число деталей, которые целесообразно изготовлять ковкой

| Группа сложности | Материал детали | |||||

| Сталь | Алюминиевые сплавы | Магниевые сплавы | Титановые сплавы | |||

| углеродистая | конструкционная | коррозионно-стойкая | ||||

| I | ||||||

| II | ||||||

| III | ||||||

| IV |

Таблица 5.3

Допускаемые отклонения свободных размеров (мм.)при различных видах обработки

| Свободный размер, мм | Холодная штамповка | Горячая штамповка | Чеканка | Ковка |

| До 25 | ±0,5 | ±1,0 | ±0,3 | ±1,5 |

| 25 - 50 | ±0,5 | ±1,5 | ±0,3 | ±2,0 |

| 50 - 100 | ±0,8 | ±1,5 | ±3,0 | |

| 100 - 250 | ±1,0 | ±2.0 | ±4,0 | |

| 250 - 500 | ±1,5 | ±2,5 | ±5,0 | |

| 500 - 1000 | ±2,0 | ±3,0 | ±6,0 | |

| Св. 1000 | ±2,5 | ±10 |

Таблица 5.4

Наименьшие радиусы закруглений r внешних углов поковок

| Масса поковки, кг. | Глубина полости ручья штампа мм. | |||

| До 10 | 10 - 25 | 25 - 50 | Св. 50 | |

| До 1,0 | 1,0 | 1,5 | 2,0 | 3,0 |

| 1,0—6,0 | 1,5 | 2,0 | 2,5 | 3,5 |

| 6.0—16,0 | 2,0 | 2,5 | 3,0 | 4,0 |

| 16,0—40,0 | 2,5 | 3,0 | 4,0 | 5,0 |

| 40.0—100,0 | 3,0 | 4,0 | 5,0 | 7,0 |

| Св. 100 | 4,0 | 5,0 | 6.0 | 8,0 |

Таблица 5.5

Минимальная толщина полотна поковок из цветных сплавов, мм.

| Площадь проекции поковки на плоскость разъема, см2 | Алюминиевые и магниевые сплавы при расстоянии между ребрами а | Титановые сплавы | ||||

| До 60 | 60 - 100 | 100 - 160 | 160 - 250 | 250 - 400 | ||

| До 100 | 1,5 | 2,0 | ||||

| 100 - 160 | 2,0 | 2,5 | 3,0 | 3,5 | ||

| 160 - 250 | 2,5 | 3,0 | 3,5 | 4,5 | ||

| 250 - 400 | 3,0 | 3,5 | 4,0 | 4,5 | 5.0 | |

| 400 - 630 | 3,5 | 4,0 | 4,5 | 5,0 | 6,0 | 5,5 |

| 630 - 1000 | 4,0 | 4,5 | 5,0 | 6,0 | 7,0 | 7,0 |

| 1000 - 1600 | 4,5 | 5,0 | 6,0 | 7,0 | 8,0 | 9,0 |

| 1600 - 2500 | 5,0 | 6,0 | 7,0 | 8,0 | 9,0 | 1l,0 |

| 2500 - 4000 | 6,0 | 7,0 | 8,0 | 9,0 | 10,0 | |

| 4000 - 6300 | 7,0 | 8,0 | 9,0 | 10,0 | 11,0 | |

| 6300 - 10000 | 8,0 | 9,0 | 10,0 | 11,0 | 12,0 |

Рис. 5.1. Примеры рациональных (справа) и нерациональных (слева) конфигураций поковок

Рис. 5.2. Радиусы внешних r и внутренних R закруглений на поковке

Рис. 5.3. Схема расположения припусков и допусков на поковке

Рис. 5.4. Размеры фланцев и буртов на поковках