Трубопроводы: всасывающие, нагнетательные и жидкостные.

Все элементы холодильного контура, включая компрессоры, теплообменные аппараты, запорно-регулирующую арматуру, ресиверы, фильтры-осушители и др., соединяются между собой с помощью трубопроводов.

Трубопроводы фреоновых установок в основном изготавливают бесшовными из меди или латуни. Такие трубы значительно прочнее и лучше подвергаются гибке и формовке, чем сварные и паяные.

Медные трубы выполняют твердыми или мягкими (отожженными). Твердые тянутые трубы выпускают в виде прямых отрезков длиной до 6 м, а мягкие тянутые трубы — длиной до 30 м и поставляют свернутыми в бухты (роли).

Твердые трубы применяют в тех случаях, когда требуется проложить их на значительное расстояние без крепления, а также если внешний вид установки имеет важное значение. Мягкие трубы диаметром до 20 мм рекомендуется применять при наличии изгибов и вальцованных соединений.

При необходимости получения небольших изгибов и вальцованных соединений на твердых трубах места изгиба или вальцовки предварительно отжигают, нагревая до вишнево-красного цвета, а затем охлаждая на воздухе.

Трубопроводы хладагента монтируют таким образом, чтобы обеспечить безопасные и нормальные условия для эксплуатации и обслуживания оборудования.

При конструировании и монтаже холодильных трубопроводов необходимо соблюдать следующие требования:

обеспечение соответствующей подачи хладагента в испарители;

обеспечение непрерывного возврата масла в картер компрессора;

уменьшение потерь давления хладагента, понижающих производительность и КПД установки;

предотвращение попадания жидкого хладагента в компрессор.

Меньший диаметр, излишняя длина, неудачная конфигурация трубопроводов хладагента приводят к увеличению потерь из-за повышенного гидравлического сопротивления, что снижает производительность холодильной машины, увеличивает расход потребляемой компрессором мощности, ухудшает циркуляцию и уменьшает возврат масла в компрессор.

Всасывающие трубопроводы. От размеров всасывающего трубопровода работа холодильной установки зависит в большей степени, чем от размеров других трубопроводов. При оптимальном размере всасывающего трубопровода давление хладагента уменьшается незначительно, а скорость движения потока пара способствует нормальному возврату масла в компрессор. Для обеспечения циркуляции масла необходимо поддерживать соответствующую интенсивность потока хладагента не только во всасывающем и нагнетательном трубопроводах, но также и в испарителе.

Большинство машин, которые работают на хладагентах, растворимых в масле, проектируют таким образом, чтобы масло возвращалось из испарителя в компрессор самотеком через всасывающий трубопровод или отводилось всасываемым паром.

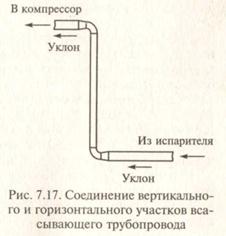

В тех случаях, когда компрессор установки расположен выше испарителя, скорость движения

хладагента в вертикальном участке всасывающего трубопровода при минимальной нагрузке может быть мала и масло не будет перемещаться вверх. Для увеличения скорости движения пара и возврата масла следует уменьшить диаметр только вертикального участка трубы, а диаметр остальной части всасывающего трубопровода должен быть больше, чтобы обеспечивать незначительное снижение давления при максимальной нагрузке установки (рис. 7.17).

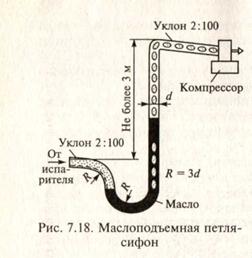

Горизонтальные участки всасывающего трубопровода выполняют с уклоном не менее 3 % в сторону компрессора для облегчения возврата в него масла. Если при необходимости требуется расположить участок всасывающего трубопровода с движением хладагента вверх, то перед ним следует сделать маслоподъемную петлю-сифон (рис. 7.18). Масло постепенно накапливается в петле и увлекается парами хладагента. Высота подъема не превышает 2 м. При необходимости подъема на большую высоту выполняются два вертикальных участка с маслоподъемными петлями.

Если всасывающая линия имеет большую протяженность, то малый диаметр вертикального участка в период максимальной нагрузки приведет к значительному снижению давления хладагента. В этих случаях необходимо применять двухтрубную линию (рис. 7.19).

|

Трубопровод небольшого диаметра обеспечивает циркуляцию в период минимальной нагрузки, а две вертикальные трубы — во время максимальной нагрузки. Труба большего диаметра имеет внизу маслоотделитель. При минимальной нагрузке масло осаждается в отделителе и блокирует поток пара через трубу большего диаметра. При увеличении нагрузки на систему скорость движения пара в трубе меньшего диаметра увеличивается до тех пор, пока снижение давления в ней не будет достаточным для уноса масла из отделителя, после чего поток хладагента проходит через обе трубы.

Для систем централизованного холодоснабжения торгового холодильного оборудования рекомендуется поддерживать минимальную скорость хладагента 3,5 м/с в горизонтальных и 7,5 м/с в вертикальных участках всасывающего трубопровода. Снижение

давления во всасывающем трубопроводе должно быть не более 0,015 МПа. \

Нагнетательные трубопроводы. Несмотря на то что перепад давления в нагнетательном трубопроводе является менее значимым фактором, чем в любой другой части системы, во многих случаях необходимо его поддерживать для демпфирования (поглощения) пульсаций пара в компрессоре при нагнетании.

Горизонтальный участок нагнетательного трубопровода должен иметь наклон в направлении потока хладагента не менее 4 мм на 1 м длины, чтобы масло из компрессора поступало в конденсатор, а не стекало обратно в компрессор. Как и в случае со всасывающим вертикальным трубопроводом, конструкция нагнетательного вертикального трубопровода должна обеспечивать скорость движения пара, достаточную для перемещения масла вверх, при минимальной нагрузке.

Если производительность машины меняется в широком диапазоне, то можно применить двухтрубную линию при отсутствии маслоотделителя в нагнетательном трубопроводе. При наличии маслоотделителя достаточно иметь один трубопровод.

Одним из ограничивающих факторов при выборе размера нагнетательного трубопровода является избыточная скорость движения хладагента, которая может быть причиной шума. При скорости 15,2 м/с и более может возникнуть сильный шум. Поэтому максимальная скорость потока хладагента должна быть значительно ниже этой величины.

Жидкостные трубопроводы. Жидкостные трубопроводы предназначены для подачи потока переохлажденного жидкого хладагента из ресивера к регулятору потока при достаточно высоком давлении, чтобы последний мог работать эффективно.

При выборе размеров жидкостного трубопровода следует учитывать, чтобы потери давления не приводили к вскипанию части жидкого хладагента. Образование пара снижает производительность ТРВ и может стать причиной неравномерной подачи хладагента в испаритель. Нужное переохлаждение обеспечивается конденсатором, но для системы с очень высокими вертикальными трубопроводами может возникнуть необходимость в применении теплообменника. Если падение давления в жидкостном трубопроводе не превышает 35 кПа, кипения хладагента не происходит. Однако при снижении давления более 70 кПа требуется дополнительное переохлаждение, создаваемое регенеративным теплообменником или переохладителем с водяным охлаждением.

В процессе конструирования трубопроводных линий при определении перепадов давлений пользуются специально составленными диаграммами для различных хладагентов (рис. 7.20).

Перепад давлений в нагнетательном, всасывающем и жидкостном трубопроводах можно определить из диаграммы, представленной на рис. 7.20, для температур конденсации хладагента R22 в диапазоне от 27 до 49 °С.

Работу с диаграммой начинают с правой ее части, т.е. находят заданное значение холодопроизводительности. Из точки требуемой холодопроизводительности проводят вниз вертикальную линию до пересечения с диагональной линией, соответствующей требуемой температуре кипения. Затем следуют по горизонтали влево до пересечения с одной из наклонных линий, соответствующих определенному диаметру трубопровода. Опуская вертикаль от точки пересечения до линии расчетной температуры конденсации, определяют перепад давлений (в килопаскалях) на 1 м длины трубопровода.

Максимальные рекомендуемые размеры различных участков всасывающих и нагнетательных трубопроводов определяют из соответствующих диаграмм для различных хладагентов (рис. 7.21 ...7.23).

|