Маслоотделители и маслосборники.

Маслоотделители отделяют масло от нагнетаемого пара и возвращают его в компрессор.

Маслоотделители нагнетательного трубопровода устанавливают в любой системе, где недостаточное или затрудненное возвращение масла. Их также устанавливают в системах, где количество масла чрезмерно или вызывает недопустимую потерю производительности теплопередающих поверхностей системы. Следовательно, маслоотделители нагнетательного трубопровода рекомендуются для систем:

работающих при низких температурах;

с несмешивающимися хладагентами;

с испарителями, которые не возвращают масло — затопленные испарители;

с линиями перепуска масла;

с переменной производительностью;

с длинным вертикальным всасывающим или нагнетательным трубопроводом.

Хотя должным образом установленные маслоотделители обычно очень хорошо отделяют масло от пара хладагента, они эффективны не на 100 %. Следовательно, необходимо обеспечить некоторые дополнительные средства удаления небольшого количества масла, которое проходит через отделитель в другие части системы.

В трубе большого диаметра установлены параллельные экраны или перфорированные перегородки. Пар хладагента со смазкой поступает из нагнетательного трубопровода меньшего диаметра в маслоотделитель, в результате чего скорость пара уменьшается. У капель масла больше кинетическая энергия , следовательно, они продолжают двигаться к перегородке с большей скоростью. Так как тяжелые капли не могут быстро изменить направление и пройти через отделитель, они оседают на поверхности перегородок, а пар проходит через отверстия. Капли собираются и стекают в основание маслоотделителя, а затем обратно в компрессор через поплавковый регулятор и трубу. В других конструкциях маслоотделителей используется центробежная сила, сокращение скорости пара и изменение направления пара для отделения масла. Каждое устройство также основано на разнице кинетической энергии масла и пара.

При использовании маслоотделителя в системе важно ограничить попадание жидкого хладагента в картер при выключенном компрессоре. Хладагент может конденсироваться в маслоотделителе если там холоднее, чем в компрессоре или соединительном трубопроводе. Уровень жидкости в отделителе поднимется и откроет поплавковый регулятор, пропуская смесь масла и жидкого хладагента в картер компрессора. Для минимальной конденсации пара хладагента при выключенном компрессоре в отделителе, его необходимо установить возле компрессора в теплом месте. Отделитель необходимо хорошо изолировать для уменьшения теплопередачи в окружающую среду при выключенном компрессоре. Для дальнейшего уменьшения возможности попадания жидкого хладагента из отделителя в картер линия отвода масла должна быть соединена с входным отверстием компрессора, а не картера. Благодаря устройству проходов в компрессоре жидкий хладагент испарится, а не смешается с маслом в картере.

Линию возврата масла необходимо оборудовать электромагнитным клапаном, смотровым стеклом, ручным регулирующим вентилем и рунным стопорным вентилем. Определяя уровень масла через смотровое стекло, ручной регулирующий вентиль поворачивают так, чтобы жидкая смесь из маслоотделителя медленно поступала во входное отверстие при включенном компрессоре. Электромагнитный клапан соединен со стартером двигателя компрессора так, чтобы клапан был открыт, только когда компрессор работает. Это предотвращает перетечку жидкости из отделителя в выключенный компрессор, но разрешает регулировать поток и испарение хладагента во входное отверстие при включенном компрессоре.

Маслоотделители применяются при производстве холодильного оборудования. Их устанавливают на нагнетательном трубопроводе между компрессором и конденсатором холодильной установки с холодильным агрегатом, ограниченно растворяющимся в масле (например, аммиак и до некоторой степени фреоны). Они служат для отделения масла, увлекаемого парами холодильного агента из компрессора, не допуская попадания его в больших количествах в теплообменпые аппараты - конденсатор и испаритель.

Масло уносится из компрессора как в виде мелких капель, так и в парообразном состоянии, так как при температурах 80-130°С происходит частичное испарение масла - от 3 до 30%. Отделяется масло в маслоотделителях в результате резкого изменения направления и уменьшения скорости движения пара (до 0,7-1 м/с).

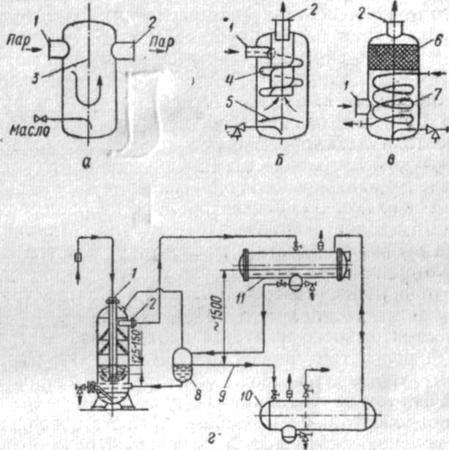

Направление движения пара изменяют, устанавливая в аппаратах перегородки (рис. 97,а) или определенным образом располагая патрубки. В этом случае маслоотделители улавливают только 40-60% масла, унесенного парами из компрессора, так как пары масла и его очень мелкие капли такой аппарат не улавливает.

Лучшие результаты дает центробежный, или циклонный, маслоотделитель (рис. 97,6). Здесь пар, поступающий по патрубку 1, попадая на направляющие лопатки 4, приобретает вращательное движение. Под действием центробежной силы капли масла отбрасываются на корпус и образуют медленно стекающую вниз пленку. Пар при выходе со спирали резко меняет направление и по патрубку 2 уходит из маслоотделителя. Отделившееся масло защищается от струи пара перегородкой 5, чтобы уровень его оставался в спокойном состоянии.

Для более полного отделения масла в современных конструкциях маслоотделителей применяют также водяное охлаждение (рис. 97, в) или пары, выходящие из компрессорного агрегата, промывают в жидком аммиаке (рис. 97,г). При этом парообразное масло конденсируется и вязкость его увеличивается, что способствует образованию более крупных капель масла, которые легко отделяются от пара холодильного агента.

В маслоотделителе с водяным охлаждением (см. рис. 97, в) охлаждающая вода циркулирует по змеевику 7. Пар холодильного агента с маслом подается через патрубок /ив маслоотделителе многократно изменяет направление движения благодаря соответствующему расположению патрубков и насадки 6 из отбойных колец (или металлической стружки). Пар выходит через патрубок 2. Масло выпускают через поплавковый перепускной клапан в картер компрессора.

На рис. 97, г показан маслоотделитель с промывкой паров в жидком аммиаке и схема включения его. Пар вместе с маслом поступает из компрессора через патрубок 1, опущенный в аппарат под уровень жидкого аммиака, подведенного от конденсатора (или ресивера). При выходе из патрубка 1 пар барботирует через слой жидкости и охлаждается, что способствует лучшему отделению масла. Поднимаясь по аппарату, пар встречает отбойные тарелки с отверстиями и выходит через патрубок 2 в конденсатор 11. Плотность масла больше, чем жидкого аммиака, поэтому оно скапливается в нижней части аппарата под жидким аммиаком и периодически выпускается. Вследствие гидравлического сопротивления парового трубопровода давление в конденсаторе и ресивере несколько ниже, чем в маслоотделителе. Поэтому для создания постоянного уровня жидкости в маслоотделителе его необходимо устанавливать так, чтобы уровень жидкости в конденсаторе (или ресивере) был на 1,5 м выше уровня жидкости в маслоотделителе. Питание жидким холодильным агентом рекомендуется производить через поплавковый регулятор уровня, например ПР-14, или посредством уровнедержателя, как это показано на рис. 97, г. В этом случае жидкий холодильный агент стекает из конденсатора 11 в ресивер 10 через переливную трубу '9 уровнедержателя 8. Уровнедержатель соединен с маслоотделителем уравнительными трубками, поэтому в последнем поддерживается постоянный уровень жидкости, соответственно уровню жидкости в уровнедержателе.В маслоотделителях с водяным охлаждением или с промывкой пара отделяется 95-97% масла, унесенного парами из компрессора.

В холодильных установках, работающих на фреонах в плюсовом и среднетемпературном режимах, маслоотде-" лители не устанавливаются, так как масло, хорошо растворяясь во фреонах, циркулирует вместе с ним. В низкотемпературных установках, работающих на фреоне-22 и фреоне-12, за компрессорами устанавливают охлаждаемые водой маслоотделители с медными ребристыми змеевиками.

Рис. 97. Маслоотделители:

а -с перегородкой; б - циклонный; в -с водяным охлаждением; г - с промызкой паров в жидком аммиаке: 1-патрубок для входа пара; 2-патрубок для выхода пара в конденсатор; 3 - перегородка; 4 - направляющие лопатки; 5-перегородка, защищающая от струи пара; 6 - насадка; 7 - водяной змеевик; 8 - уровнедержатель; 9 - переливная труба; 10-ресивер; 11 - конденсатор.