РАСЧЕТ СТАНИН

На практике при выборе конструкции станины того или иного стана обычно исходят из опытных данных различных фирм и эмпирических зависимостей, предложенных Гавриленко, Тиме, Верещагиным и др. Лишь в редких случаях прибегают к проверке станины на прочность на основе формул, известных из сопротивления материалов.

Необходимо отметить отсутствие проверенных способов расчета станин с учетом динамических напряжений, имеющих место при прокатке.

- Определение основных размеров станин

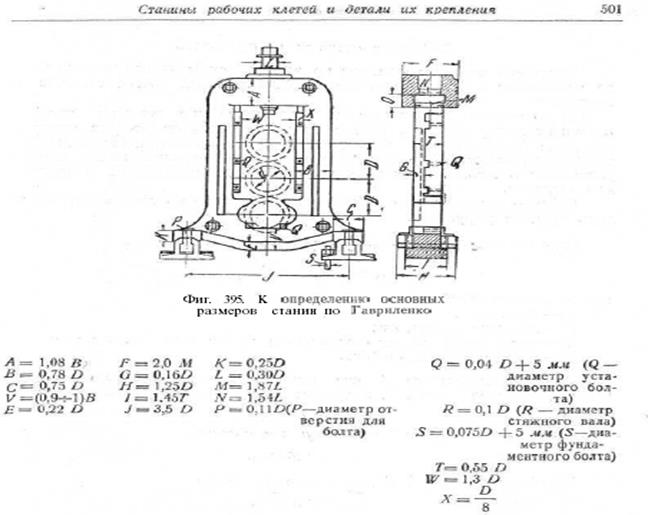

На основе опытных данных американских заводов А. П. Гавриленко для определения размеров станин, исходя от диаметра валка, дает следующие эмпирические зависимости (фиг. 395).

По Хютте площадь опасного сечения чугунной станины в зависимости от диаметра валка D определяется так:

Сортовые станы ВТ = 0,25

Проволочные и листовые реверсивные ВТ — 0,3

Тонколистовые ВТ = (0,35 -0,4)  .

.

Для стального литья ВТ берется примерно на 15—20% меньше.

По Тиме [162] определение размеров станины производится в зависимости от диаметра d шейки валка:

Толщина стойки станины Т т (0,8-1,1) d

Ширина стойки станины В = (1-1,25) d

Высота головки станины А — (1,1-1,4) В

Площадь сечения стойки станины ВТ =

Зная диаметр валка, можно подобрать все размеры станины.

Все эти зависимости предусматривают большой запас прочности и являются весьма приближенными даже в отношении старых конструкций станин, которые прежде обычно изготовлялись из чугуна и лишь редко из стали. В современных станах применяются станины из стального литья, поэтому приведенные данные должны быть подвергнуты соответственной корректировке, что частично и делается в настоящее время машиностроительными заводами СССР — Уралмаш, НКМЗ и др.

- Расчет станины на прочность

Подобрав размеры станины по эмпирическим зависимостям, иногда прибегают к проверке наиболее ответственных частей станины напрочность.

а) Проверка прочности станины на излом шейки прокатного валка. Одним из таких способов расчета является проверка прочности станины на излом шейки прокатного валка. Шейка прокатного валка менее прочна, чем станина; поломка шейки служит указанием о возникновении напряжений, приближающихся к опасным для станины.

Обычно считают, что напряжение в станине не должно превосходить предела упругости.

При изломе шейки усилие, действующее на станину:

(381)

(381)

где S — статический момент сечения шейки;

—временное сопротивление;

—временное сопротивление;

d—-диаметр шейки, см\

l — расстояние от края бочки валка до оси нажимного винта;

r— радиус галтели шейки.

Подставляя вместоl его значение, приблизительно равное 0,55 d, а вместо r = 0,1 d, получаем следующее выражение:

При  = 2200 кг/см2 для чугунных валков

= 2200 кг/см2 для чугунных валков

При  = 5500 кг[см2 для стального литья

= 5500 кг[см2 для стального литья

Из методов расчета станин на прочность, известных в учебное технической литературе [163] (64), необходимо отметить, что расчет, предложенный Гузенковым, весьма упрощен, а расчет, предложенный Целиковым, — громоздок при пользовании, но заслуживает внимания.

Приведем наиболее характерные места расчета Целикова, относящиеся к простому (общему) случаю прокатки, без учета усилий, действующих в горизонтальном направлении, что имеет место в частных случаях.

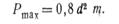

б) Расчет станины закрытого типа. В простом случае прокатки равнодействующая давления металла на валки направлена вертикально и на систему действуют две силы У, равные между собой и направленные в противоположные стороны.

При расчете станину рассматривают как упругую раму, без учета влияния касательных напряжений. При вертикальном направлении сил, передающихся на станину, в сечении 1—1 (фиг. 396, а) действует растягивающая сила Y/2 — и изгибающий момент Мо, тогда как перерезывающие силы благодаря симметричности сечения равны нулю.

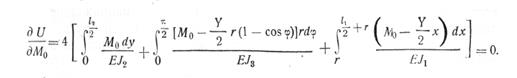

В случае применения принципа наименьшей работы для нахождения статически неопределимого момента Мо, частная производная потенциальной энергии U рамы по моменту Мобудет равна нулю:

Обозначая моменты инерции сечений поперечин, стоек, мест с закруглениями через J1,J2,J3, а площади этих сечений через F1,F2,F3, при равных радиусах закруглений (во всех углах) по нейтральной линии r, длине поперечин и стоек l1,l2, составляем уравнение потенциальной энергии от действия изгибающего момента для одного квадранта рамы; умножая же его на 4, получим полную энергию:

Теперь продиференцируем уравнение, приравняв его к нулю:

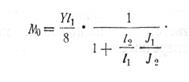

Интегрируя и решая это уравнение в отношении неизвестного момента Мо, имеем:

Приняв в этом выражении r = 0 (радиус закруглений между стойками и поперечинами невелик), получаем (фиг, 396, б)

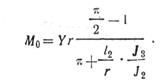

Если в уравнении (383) приравняем l1=0 (рама, изображенная на фиг. 336, в), то это уравнение примет вид:

(385)

(385)

Напряжения в стойках станины и ее поперечинах определяем, исходя из условия, что стойки работают на изгиб от момента Мо и на растяжение от силы Y/2, а поперечины — только на изгиб.

Максимальные напряжения в стойке будут иметь место на внутренней ее поверхности ввиду того, что она изгибается моментом Мо в направлении окна станины (см. пунктир на фиг, 396).

(386)

(386)

где W2 — момент сопротивления стойки;

F2 — площадь поперечного сечения стойки.

Момент, изгибающий поперечины,

(387)

(387)

где х меняется от 0 доl1/2+r/

Предельные значения момент будет получать при

Обозначая через W1 момент сопротивления по оси станины, получаем напряжение посредине поперечины:

(388)

(388)

В местах соединения поперечин со стойками изгибающий момент всегда меньше, чем по оси станины, причем подсчет напряжений для данного случая должен производиться по формуле кривого бруса.

Исходя из необходимости обеспечить жесткость станин, подсчет деформации их производится с учетом влияния поперечных сил, принимая во внимание значительность длины поперечин станин по сравнению с их сечением.

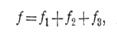

Общая деформация станины определяется из выражения:

где f1,f2,f3 — значения деформации от действия соответственно изгибающих моментов, растягивающих продольных и поперечных сил.

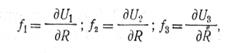

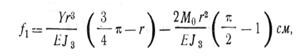

Эти три деформации определяются по теореме Кастильяно:

(389)

(389)

где U1,U2,U3 — значения потенциальной энергии станины от действие соответственно изгибающих моментов, продольных и поперечных сил.

При определении деформации окна станины в вертикальном направлении по ее оси сила R будет равна силе У.

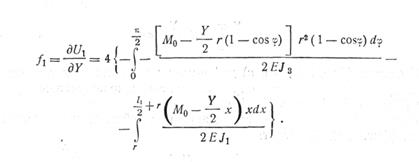

Диференцируя полученное выше значение U1 (382) по У, имеем:

(390a)

(390a)

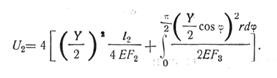

Прежде чем определить f2, находим потенциальную энергию от действия продольных сил:

Величину f2 определяем, продиференцировав это выражение по У:

или

(391a)

(391a)

Потенциальная энергия от действия поперечных сил определяется из выражения:

где К — коэфициент, зависящий от формы сечения бруса, равный для прямоугольного сечения 1,2;

Q — поперечная сила в любом сечении станины;

F — площадь сечения бруса;

G — модуль сдвига.

Далее имеем:

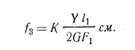

Диференцируя значение U3 по У, определяем

return false">ссылка скрыта

или

(392а)

(392а)

У станин (фиг. 396, б и в) деформация окна станины в вертикальном направлении по ее оси определяется согласно полученным уравнениям (390, а), (391, а) и (392, а).

При r = 0 деформация окна станины от действия изгибающих моментов (фиг. 396 б) будет:

(390б)

(390б)

от действия продольных сил:

(391б)

(391б)

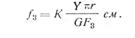

от действия поперечных сил:

(392б)

(392б)

При l1=0 деформация окна у станин (фиг. 396, в) от действия изгибающих моментов:

(390в)

(390в)

от действия продольных сил:

(391в)

(391в)

от действия поперечных сил:

(392в)

(392в)

В горизонтальном направлении деформация окна станины будет происходить только от действия изгибающих моментов, так как в поперечинах отсутствуют продольные силы, а в стойках отсутствуют поперечные силы вследствие наличия постоянного изгибающего момента.

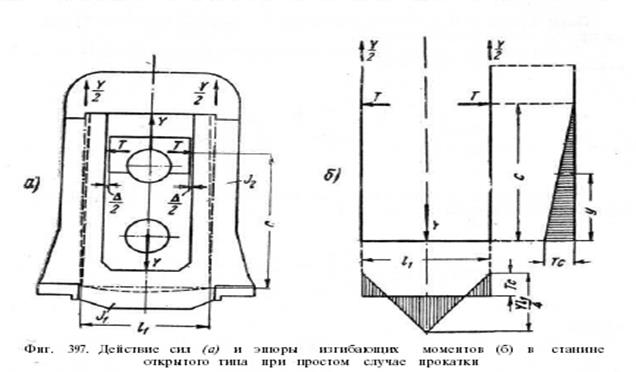

в) Расчет станины открытого типа. В этом случае от валков на станину также действуют две силы, равные и направленные по ее оси в противоположные стороны.

В станах дуо и трио, в которых подушки среднего валка не имеют самостоятельного крепления, эти силы приложены к серединам верхней и нижней поперечины (фиг. 397, а).

Если сила У оказывает действие на нижнюю поперечину, верхние стойки станины деформируются внутрь станины, чему не препятствует верхняя поперечина (крышка), так как соединение ее со стойками осуществляется наружным замком (фиг. 397, а). Стойки, деформируясь внутрь станины, зажимают подушку верхнего валка, а последняя оказывает сопротивление.

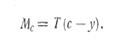

Расстояние точки приложения этого усилия от нейтральной линии до нижней поперечины обозначим через с. Тогда изгибающий момент в нижней поперечине (фиг. 397, б) будет:

(393)

(393)

Исходя из того, что стойка станины и в данном случае работает одновременно на растяжение и на изгиб, определяем изгибающий момент в стойке станины:

(394)

(394)

Суммарные максимальные напряжения в стойке вероятно будут возникать на внутренней поверхности; величину их можно определить из выражения:

(395)

(395)

где W2 — момент сопротивления стойки;

F2 — площадь поперечного сечения стойки.

Принимая прогиб станины равным зазору между подушкой и стойками, определяем илу Т.

По теореме Кастельяно составим для зазора следующее уравнение:

где U— потенциальная энергия станины;

— зазор между подушками и стойками станины.

— зазор между подушками и стойками станины.

Знак минус у  поставлен потому, что стойка станины прогибается против направления силы Т.

поставлен потому, что стойка станины прогибается против направления силы Т.

Чтобы решить это уравнение, определяем потенциальную энергию станины:

Диференцируем; потенциальную энергию по Т, а ее производную приравниваем к —  , тогда:

, тогда:

откуда

Первый коэффициент этого уравнения представляет стрелу прогиба обеих стоек станины в случае отсутствия силы Т, а вторые два — стрелу прогиба стоек при действии одних только сил Т, без силы У. Решая это уравнение, имеем:

Если по этому выражению сила Т окажется отрицательной, это покажет, что  больше, чем

больше, чем  , и сила Т не возникнет вовсе.

, и сила Т не возникнет вовсе.

В станинах клетей трио, когда подушки среднего валка устанавливаются на выступах станины (фиг. 398, а и б), расчет их будет отличаться от предыдущего тем, что стойки станины подвергаются эксцентричному растяжению, и максимальные напряжения в стойках (снова внутренней поверхности) определяются из выражения:

(397)

(397)

где е — расстояние точки приложения силы Y/2 от нейтральной линии стойки.

Допускаемые напряжения для рабочих станин необходимо выбирать, исходя из условий обеспечения высокой прочности и вполне достаточной жесткости последних.

Для станин, изготовляемых из стального литья с временным сопротивлением 50—60 кг/мм2, принимаются допускаемые напряжения равными примерно 350—400 кг/см2 в 2,5—3 раза, что превышает запас прочности для валков, общий же коэффициент безопасности при этом условии равен 12—15.

- Расчет станин на опрокидывание

Усилия на опорах станины (вернее рабочей клети) можно легко определить, если известен изгибающий момент, оказывающий влияние на эти усилия.

Мс — опрокидывающий момент от действия на прокатываемый материал внешних по отношению к валкам сил.

Момент Ма можно определить, исходя из типа клети (дуо, трио) и количества приводных валков в ней.

Обозначая моменты, приложенные со стороны привода к верхнему валку (фиг. 400, а), через М1 к нижнему через М2, принимая их знаки по направлению часовой стрелки, получаем приводной момент для клетей дуо:

(401)

(401)

Из этого выражения следует, что опрокидывающий момент возникает лишь в случае неравенства моментов верхнего и нижнего валков.

Для простого случая прокатки М1 = М2 и опрокидывающий момент, действующий со стороны привода, также равен нулю; неравенство моментов валков имеет место лишь в случаях: наличия разных окружных скоростей у вращающихся валков, при разных диаметрах валков, неоднородности прокатываемого материала, наличии лишь одного приводного валка при втором холостом и т. д.

Для клети трио (фиг. 400, б) опрокидывающий момент будет равен:

(402)

(402)

где М1, М2 и М3—вращающие моменты верхнего, среднего и нижнего валков.

Выражение (402) относится к случаю, когда прокатка происходит одновременно между верхним и средним, средним и нижним валками (сортовые станы при наличии проводок Шепфа, Кваста и т. д.).

В клетях станов трио прокатка производится между верхним и средним илимежду средним и нижним валками. Для этих случаев опрокидывающий момент:

(403)

(403)

В станах трио Лаута при холостом среднем валке момент М2 = 0, тогда опрокидывающий момент

или

где Мпр — момент привода, приведенный к валу стана.

Опрокидывающий момент от инерционных усилий Мb будет иметь место при неравномерном движении прокатываемой полосы между валками (фиг. 401):

(404)

(404)

или

(405)

(405)

где U — сила инерции;

h — расстояние от плоскости прокатки до плитовин;

G — вес прокатываемой полосы;

g — ускорение свободного падения;

а — ускорение движения полосы.

При ускоренном движении прокатываемой полосы клеть стремится опрокинуться назад, при замедленном — вперед.

Для реверсивных станов опрокидывающий момент Мb определяется по уравнению (405), для нереверсивных станов максимальное значение силы инерции в момент захвата полосы при угле захвата, равном нулю, может быть подсчитано по уравнению (119).

Подставляя значение силы инерции U в уравнение (404), получаем окончательное выражение:

При обоих приводных валках с одинаковыми диаметрами и окружными скоростями действие валков на металл можно представить в виде двух нормальных сил R и двух тангенциальных сил Т, приложенных со стороны верхнего и нижнего валиков в точках А и В.

Проектируя эти силы на направление движения прокатываемой полосы, получаем:

или

Максимальное значение силы Q при незначительном угле и том же приводном моменте

(408)

(408)

Подставляя значение Q в уравнение (407), получаем максимальный момент, стремящийся опрокинуть рабочую клеть:

Более подробный разбор различных случаев определения общего опрокидывающего момента и его слагающих можно найти в специальной литературе.