Тема . Системи гідроприводу механізованого кріплення

Системы гидропривода механизированных

Основным назначением систем гидропривода механизированных крепей (МК) является обеспечение необходимых перемещений элементов подсистем МК с требуемыми усилиями И скоростями с помощью исполнительных гидроцилиндров.

Система гидропривода крепей очистных комплексов включает подсистему питания МК рабочей жидкостью совместно с исполнительными гидроцилиндрами (в виде гидростоек, гидродомкратов, гидропатронов) с соответствующей гидроаппаратурой, входящими в состав других подсистем крепи.

Подсистема питания крепи рабочей жидкостью формируется на основе насосных станций, обеспечивающих питание исполнительных гидроцилиндров рабочей жидкостью (эмульсией) с необходимой подачей и заданным давлением.

Основные особенности систем гидропривода следующие:

1. Существенная протяженность нагнетательных и сливных гидрокоммуникаций и большой объем рабочей жидкости в гидросистеме.

2. Значительное количество исполнительных гидроцилиндров, гидроаппаратуры, соединительных элементов гидрокоммуникаций и модульная структура основной части гидросистемы, когда на всех секциях имеется одинаковый комплект гидроэлементов.

3. Предохранительные клапаны гидростоек, наряду с традиционной функцией защиты соответствующих гидроэлементов от перегрузок, обеспечивают вторую основную функцию - поддержание постоянного сопротивления гидростоек опусканию пород кровли.

4. Высокое давление рабочей жидкости в напорных гидролиниях (20-40 МПа), в замкнутых поршневых полостях штоков I ступени раздвижности (30-40 МПа, что соответствуют давлению настройки предохранительных клапанов) и II ступени раздвижности (60-85 МПа).

5. Случайный характер и широкий диапазон скоростей опускания кровли, что приводит к большим колебаниям расхода рабочей жидкости, который должен быть пропущен'чер предохранительные клапаны с обеспечением качествен выполнения ими своих основных функций.

- Гидропривод механизированных крепей состоит из насосной станции, исполнительных механизмов (гидростойки, гидродомкраты, вспомогательные гидроцилиндры), управляющей, предохранительной и контрольной аппаратуры; гидрокоммуникаций. Из этих элементов (с добавлением при необходимости других) составляется гидравлическая схема механизированной крени, которая определяет взаимосвязь и взаимодействие между элементами гидропривода и показывает его функциональные возможности.

- Для гидропривода характерно: применение высокого рабочего давления (в гидросистеме 20—32 МПа, в замкнутой системе гидростойкн 32—63 МПа), использование в качес!ве рабочей жидкости негорючей водомаеляной эмульсии; применение большого количества однотипной гидроаппаратуры. Работа гидропривода происходит в стесненных и тяжелых условиях очистною забоя. Структурная гидравлическая схема механизированной крепи (рис. 22.6) показывает принципиальное распределение потока рабочей жидкости (эмульсии) от двух насосных станций СН1 и СН2 по напорной г

идромагистрали через пульт управления ПУ (размещенный обычно в прилегающей к лаве выработке) к секциям механизированной крепи в лаве и от них через пульт управления ПУ и блок фильтров БФ на слив в баки насосных станций.

- Насосная установка обычно состоит из двух установленных на тележках насосных станций типа СНУ5 (или другого типа), связанных в единую систему и работающих на одну (или две) напорную магистраль.В зависимости от требуемого расхода жидкости насосные станции могут работать поочередно и одновременно.

Гидромагистраль состоит из двух (или трех) последовательно соединенных магистральных высоконапорных трубопроводов и рукавов — напорного Н и сливного С. Они проложены от насосных станций до лавы, где уложены в желобе по завальному борту забойного конвейера. К магистральным трубопроводам присоединены напорные и сливные отводы от гидрораспределителей, установленных на секциях маханизированной крепи. Проходное сечение напорной магистрали составляет не менее 20 мм в диаметре, а сливной — не менее 25 мм. В каждом отводе гидромагистрали установлен шариковый запорный клапан, автоматически закрывающий отверстие при отсоединении отвода и предотвращающий утечку рабочей жидкости. К магистральным трубопроводам подключены реле контроля давления РКД, автоматически выключающие насосные станции при порыве трубопроводов и вследствие этого резком падении давления.

Рабочую жидкость, подаваемую от насосной станции к силовым гидроцилиндрам механизированной крепи, необходимо подводить в определенной последовательности и одновременно отводить на слив. Для этого предусматриваются гидрораспределители, устанавливаемые на секции крепи. Аппаратура распределения и управления большинства секций состоит из гидрораспределителя (блока управления секцией крепи) и стоечного блока, объединяющего в одном корпусе предохранительный (типа ЭКП или К.ГУ) и обратно-разгрузочный (типа ЭК.ОР) клапаны.

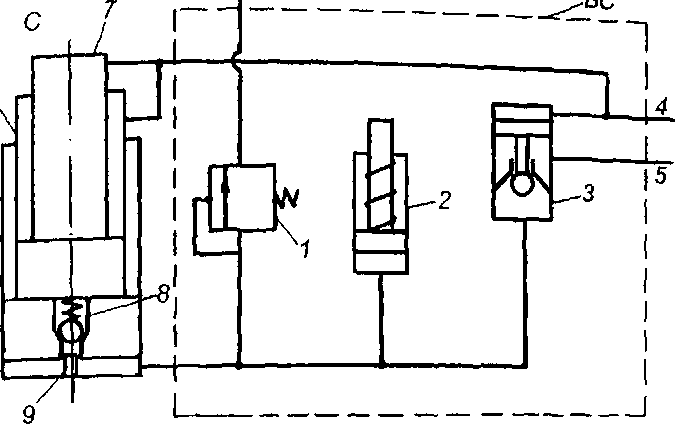

рассмотрим особенности работы гидростойки С двойной раздвижное™ секции МК с подключенным к ней стоечным гидроблоком БС, рис.8.4.1.

В состав БС входит: 1 - предохранительный клапан, 2 - индикатор давления, 3 - обратный разгрузочный клапан или гидрозамок. Гидролинии 4 и 5 предназначены для соединения стоечного гидроблока с соответствующим гидрораспределителем.

Гидрозамок 3 обеспечивает герметизацию поршневой полости гидростойки или ее соединение с линией нагнетания или слива в соответствии с заданным режимом работы гидростойки. Индикатор давления 2 позволяет визуально контролировать оценочную величину давления эмульсии в поршневой полости гидростойки. Предохранительный клапан 1 ограничивает величину максимального давления рабочей жидкости, которое может сформироваться в поршневой полости гидростойки под воздействием горного давления на МК.

В шток 6 I ступени раздвижности гидростойки С встроен обратный клапан 8 с подпружиненным шариком и стержнем 9.

Работа стойки осуществляется следующим образом.

В исходном положении гидростойка сложена. При подаче эмульсии в поршневую полость (ПП) штока 6 I ступени шарик клапана 8 прижат пружиной к седлу и закрывает подачу рабочей жидкости в ПП штока 7 II ступени. Происходит выдвижка штока 6 совместно со штоком 7. При упоре штока 6 в грундбук- су прекращается его выдвижка, давление в ПП штока 6 повышается, что приводит к открытию клапана 8. Через открывшейся клапан эмульсия попадает в ПП штока 7 и этот шток выдвигается до упора в свою грундбуксу, что соответствует полной раздвижности стойки С.

Для складывания стойки рабочая жидкость подается в што- ковые полости штоков 6 и 7. ПП штока 6 с помощью гидрозамка 3 соединена со сливом. Т.к. обратный клапан 8 закрыт, то вначале происходит складывание штока 6 совместно со штоком 7 до упора штока 6 в дно цилиндра 10. При контакте шарика клапана 8 со стержнем 9 обратный клапан открывается и эмульсия из ПП штока 7 через ПП штока 6 уходит на слив. Шток 7 складывается до упора в

К системам гидропривода МК предъявляются следующие основные требования.

1 Независимая несущая способность каждой гидростойки секции с тем, чтобы при потере герметичности одной из них сохранялась несущая способность остальных стоек.

2. Необходимость обеспечения высокой герметичности всех гидроэлементов; при этом гидроцмлиндры должны быть герметичными при давлении рабочей жидкости не менее 1,25 номинального рабочего давления, а предохранительные клапаны при давлении от 0 до 0,9 рк.

3. Для предохранительных клапанов должны обеспечиваться следующие условия:

а) минимальные (не более 5 % от рк) отклонения мгновенных значений давления Др, (рис.8.4.2) при монотонном опускании кровли и при изменении расхода через клапан от нуля до номинальной пропускной способности;

б) превышение давления Дртах по сравнению с рк при импульсном режиме нагружения гидростоек не должно быть более 25 %;

в) высокая надежность в течение времени отработки выемочного поля протяженностью 800-1500 м;

г) патронное компактное исполнение, приспособленное для легкой замены в шахтных условиях.

4. Должны обеспечиваться разгрузка и распор забойного и завального рядов стоек одновременно и раздельно.

5. Возможность постоянного контроля давления в поршневых полостях штоков I ступени раздвижности каждой гидростойки.

6. Возможность отключения каждой секции или комплекта от гидромагистралей для ремонтных работ без остановки насосных станций.

7. Гидравлические рукава, не расположенные под перекрытиями, должны быть защищены от механических повреждений.

8. Позиции гидравлических распределителей должны иметь четкие поясняющие надписи, обозначения или символы, соответствующие выполняемым операциям.

9. Рукоятки гидравлических распределителей должны быть снабжены фиксаторами, исключающими возможность их самопроизвольного или случайного включения и переключения.

10. Трущиеся рабочие поверхности штоков и плунжеров должны иметь износостойкое антикоррозионное металлическое

покрытие.

11. Гибкие рукава высокого давления, трубопроводы для внутрисекционной разводки должны иметь безрезьбовые соединения.

к рабочим жидкостям систем гидропривода механизированных крепей предъявляются следующие основные требования: негорючесть, нетоксичность, стабильность свойств при температурах от 5° до 60°; стойкость противокоррозионная и к воздействию бактерий; инертность по отношению к материалам уплотнений из резиновых смесей и полимерных материалов; смазывающая, противозадирная и противоизносная способности; высокая теплопроводность и малая удельная теплоемкость; отсутствие стойкого пенообразования; низкая стоимость.

В качестве рабочей жидкости для механизированных крепей очистных комплексов и агрегатов применяют водомасля- ные эмульсии типа «эмульсол в воде». Эмульсолы (присадки) представляют собой экстракты (вытяжки) селективной очистки минерального масла с добавлением противокоррозионных, противозадирных и других активных веществ. Например, в настоящее время широко используется водомасляная эмульсия на базе присадки типа ФМИ-РЖ, которая смешивается по соответствующей технологии с водой, отвечающей определенным требованиям. Содержание присадки в эмульсии составляет 2,5-3 %.