СТАНКОВ С ЧПУ

ИНСТРУМЕНТАЛЬНОЕ ОСНАЩЕНИЕ

При работе на обычных универсальных станках установка, настройка и замена инструмента осуществлялась по мере необходимости станочником. Повышение уровня автоматизации процесса управления процессом обработки выдвинуло ряд новых требований к режущему инструменту, использующемуся на станках в условиях автоматизированного производства. Критерием оценки применения нового инструмента, отвечающего требованиям высокой эффективности использования оборудования с ЧПУ, является минимальная себестоимость операции.

Затраты, связанные с использованием инструмента, являются составной частью общей себестоимости операции. Эти затраты определяются как

Q = tрЕ + tр. (П1 Е + П2 Ен + Sи) (13.1)

Тп

Тп

Где: tр – продолжительность рабочего хода, мин.

Е – себестоимость станкоминуты. коп.

П1 – потери времени на установку и замену инструмента, мин.

П2 – потери времени на наладку, подналадку и регулирование инструмента.

Ен – минутная заработная плата наладчика, коп.

Sи – затраты на заточку инструмента до полной его замены.

Тп – время работы инструмента до замены.

Анализ этой зависимости показывает, что себестоимость операции зависит от режимов резания, потерь времени на замену и наладку инструмента на размер, стоимости инструмента. Для снижения себестоимости необходимо решать вопросы повышения стойкости инструмента, сокращения потерь времени на установку и замену инструмента, сокращения потерь времени на наладку инструмента на станке путём предварительной настройки его вне станка, повышения надёжности инструмента за счёт использования многогранных сменных пластин, диагностики состояния режущих кромок в процессе резания, снижения затрат на амортизацию инструмента

Использование на станках с программным управлением режущего инструмента, выпускаемого для обычных, станков вызывает определённые сложности, так как требуется значительное время на его установку и настройку, в результате чего эффективность работы такого станка резко снижается. Поэтому для станков с ЧПУ применяются набор специально сконструированных инструментальных блоков, состоящих из режущего и вспомогательного инструмента. При этом большая часть серийно выпускаемого режущего инструмента может устанавливаться в инструментальные блоки и работать на станках с ЧПУ.

Исходя из специфики работы инструмента в станках с ЧПУ, можно выделить требования, предъявляемые к режущей части инструмента и к устройствам, обеспечивающим нормальное функционирование режущей части. Такие устройства называют вспомогательным инструментом.

Конструкция вспомогательного инструмента для станков с ЧПУ имеет два основных элемента – присоединительные поверхности для установки его на станке и для установки режущего инструмента. Для быстрой и надёжной смены инструмента с использованием устройств для автоматической замены конструкция хвостовика должна быть одинаковой для всего инструмента к данному станку. Кроме того, конструкция вспомогательного инструмента должна иметь устройства для регулирования положения режущей кромки, чтобы получать заданные размеры без пробных проходов.

Инструментальные блоки имеют идентичные посадочные места и предварительно настраиваются на размер, обусловленный конструкцией инструментальной головки и указываемый в паспорте станка.

На практике приняты две системы инструментальных блоков: для неподвижного инструмента и для вращающегося. Неподвижный инструмент используется в станках токарной группы, где главным движением является вращение заготовки. Вращающийся инструмент – в станках в станках фрезерно-сверлильно-расточной группы.

Настройка инструментальных блоков производится вне станка на специальных инструментальных микроскопах. Целью такой настройки является обеспечить положение вершины режущего инструмента для всех инструментальных блоков, установленных в револьверную головку, в одних и тех же координатах в базовой системе координат станка.

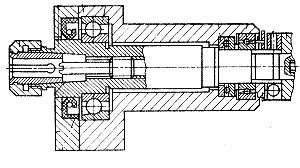

Для токарных станков с ЧПУ разработан набор унифицированного вспомогательного инструмента с цилиндрическим хвостовиком. Револьверная головка станка имеет в каждой инструментальной позиции точное цилиндрическое отверстие, в котором базируется и закрепляется инструментальный блок – резцедержатель. Точная угловая установка обеспечивается штифтом, а закрепление производится с помощью клина с рифлениями, смещёнными относительно рифлений хвостовика резцедержателя. Такая схема крепления обеспечивает поджим вспомогательного инструмента к револьверной головке с усилием в 3 – 4 кН и повышает жёсткость и виброустойчивость системы. В комплект инструментальной оснастки для токарных станков входят резцедержатели для призматических резцов – проходных, подрезных, резьбовых, резцедержатели для расточных резцов и резцедержатели для установки осевого инструмента типа сверло, метчик и т.д.

В такой резцедержатель можно устанавливать обычные токарные резцы, однако при их замене возникают сложности с точной настройкой на размер. Для эффективной эксплуатации станков с ЧПУ инструмент должен обладать не только высокими режущими характеристиками, но и быстросменностью, то есть обеспечивать сокращение времени на замену затупившегося, а так же сохранять первоначальные размеры с максимально возможным исключением подналадки. Для этих целей разработаны специальные резцовые вставки, которые представляют собой укороченный резец с регулировочными винтами на боковой и торцовой поверхностях державки. Настройка такой вставки производится на специальном приспособлении вне станка. Настройка должна обеспечить заданное положение вершины режущей кромки резца относительно базовых поверхностей ячейки револьверной головки. Резцовые вставки оснащаются сменными неперетачиваемыми пластинами различных марок и конфигурации с механическим креплением пластин.

Рис. 13.1 Резцовый блок для токарного станка

Режущий инструмент со сменными режущими пластинами, в том числе с покрытием, имеет ряд преимуществ:

§ Исключается напайка и переточка инструмента;

§ Обеспечиваются более высокие режимы резания;

§ Обеспечивается стабильное формирование и отвод стружки за счёт специальной формы передней поверхности пластин;

§ Позволяет на одном корпусе использовать пластины разных марок в соответствии с характеристиками обрабатываемого материала;

§ Сохраняются постоянными размеры инструмента.

В стандартный комплект инструмента для токарных станков с ЧПУ обычно включается следующий перечень инструментов:

-Резцы проходные, отогнутые с углом  =45° правые и левые для патронной обработки наружных поверхностей, проточки торцов, снятия фасок.

=45° правые и левые для патронной обработки наружных поверхностей, проточки торцов, снятия фасок.

-резцы контурные с параллелограммными пластинками с углом в плане  =95° и

=95° и  =63°, которые позволяют производить обточку деталей с прямой и обратной конусностью, радиусных поверхностей, галтелей, канавок для выхода шлифовального круга и подрезать торец движением от центра детали.

=63°, которые позволяют производить обточку деталей с прямой и обратной конусностью, радиусных поверхностей, галтелей, канавок для выхода шлифовального круга и подрезать торец движением от центра детали.

-резцы расточные с ромбическими пластинками для растачивания сквозных отверстий и проточки канавок.

-резцы резьбовые для нарезания наружной и внутренней резьбы с ромбическими пластинками, закрепляемыми прихватами.

-резцы проходные упорные правые и левые с трёхгранной пластинкой с углом  =63° и

=63° и  =93° для обработки наружных цилиндрических и фасонных поверхностей.

=93° для обработки наружных цилиндрических и фасонных поверхностей.

В токарных станках с ЧПУ в ряде случаев для чистовой обработки используются резцы с пластинами из минералокерамики. Различают белую керамику, которая состоит из окисла AL2O3 и не содержит связки, с изгибной прочностью 250÷350 МПа и чёрную керамику, в которую добавляют карбиды металлов, например, карбид титана, увеличивающих прочность на изгиб до 700÷750 МПа. Наиболее широко используются пластинки марок ВОК-60, ВОК-63, ВОК-71. Ими выполняется получистовая и чистовая обработка закалённых сталей и серых чугунов при скоростях резания до 250 м/мин.

Для обработки закалённых сталей и твёрдых сплавов используют резцы из синтетических поликристаллических сверхтвёрдых материалов типа "Эльбор", "Кубонит" и других. Применение резцов с поликристаллическими режущими элементами в ряде случаев позволяет исключить операцию шлифования и таким образом совместить предварительную и окончательную обработку на одном оборудовании.

Постоянное совершенствование и миниатюризация элементной базы систем ЧПУ позволили упростить процессы настройки инструмента. При этом отпадает надобность в специальных инструментальных блоках, так как в станке могут использоваться стандартные инструменты со стандартными элементами крепления.

Системы программного управления токарными станками последних поколений имеют в своём математическом аппарате функцию "привязка инструмента". Станки с такими системами оснащаются шести или двенадцати позиционными револьверными головками. В гнёзда револьверной головки могут вставляться инструментальные блоки для установки различных видов инструмента. Режим "привязка инструмента" исключает операцию настройки инструментального блока вне станка и не требует точной установки и выверки инструмента на станке. Основным условием при установке резцов в таких револьверных головках – это расположение вершины режущей кромки по оси шпинделя.

В результате из формулы (13.1) затрат на инструмент могут быть исключены затраты, связанные с наладкой инструмента и снизить себестоимость обработки на станках с ЧПУ.

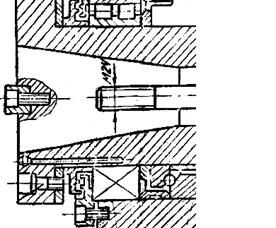

Для многоцелевых токарных станков с ЧПУ разработаны комплекты специального вспомогательного инструмента. В состав комплектов входят: блоки для закрепления различных резцов для наружной обработки; блоки для крепления расточных резцов и мерного инструмента с цилиндрическим хвостовиком для обработки соосных со шпинделем отверстий; прямые и угловые головки для вращающегося инструмента с цанговым патроном, с конусом Морзе, с патроном для резьбонарезного инструмента. Блоки и головки имеют одинаковые цилиндрические хвостовики с рифлениями (ГОСТ 24900—81).

Многоцелевые токарные станки предусматривают возможность не только токарной обработки, но и выполнение ряда операций, не связанных с токарными операциями. Используя головки, на многоцелевом токарном станке можно обрабатывать отверстия, ось которых не совпадает с осью шпинделя или фрезеровать кольцевые канавки на торце изделия. В этом случае шпиндель токарного станка остаётся неподвижным или медленно проворачивается со скоростью подачи. Вращающийся инструмент закрепляется в цанговом патроне головки, которые могут работать с частотой вращения  шпинделя до 2500 об/мин.

шпинделя до 2500 об/мин.

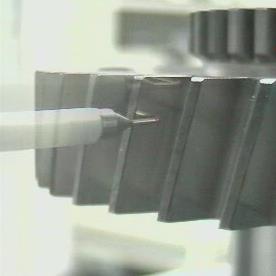

Рис.13.2 Прямая и угловая вращающиеся головки с цанговым патроном

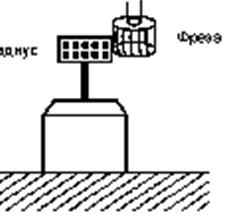

Для станков фрезерно-сверлильно-расточной группы разработан вспомогательный инструмент, имеющий хвостовик с конусностью 7:24. Он может применяться как для станков с ручной, так и автоматической сменой инструмента.

Рис. 13.3 Вспомогательный инструмент с цанговым патроном.

В комплект такого инструмента входят оправки для крепления торцовых, цилиндрических , дисковых фрез с торцовыми или продольными шпонками. Для крепления инструмента с цилиндрическим хвостовиком предназначены оправки с цанговым патроном. Для установки свёрл применяются оправки с конусом Морзе №2-5. Имеются так же оправки для расточных резцов, насадных зенкеров и развёрток, патроны для метчиков. Перед установкой на станок оправки с закреплённым инструментом настраиваются на размер относительно базовых поверхностей для обеспечения привязки его к координатным осям станка. В качестве режущего инструмента используется в основном серийно выпускаемый стандартный инструмент: фрезы, свёрла, различные расточные головки и т.д.

Неотъемлемой частью многооперационных станков с устройством автоматической смены инструмента является механизм закрепления инструментальной оправки, который так же действует автоматически. Такие механизмы оснащаются гидравлическим или электрическим приводом, имеют блокировку от включения вращения шпинделя во время смены инструмента.

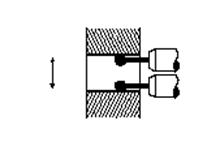

Рис. 13.4 Крепление инструмента захватами с тарельчатыми пружинами.

Рис. 13.4 Крепление инструмента захватами с тарельчатыми пружинами.

Рис. 13.5 Крепление инструмента шомполом с резьбой.

Существует большое количество различных схем крепления оправок в шпинделе станка. На рисунке 13.4 изображёна схема крепления инструмента с гидроприводом. На конце штока имеются специальные кулачки, которые при втягивании штока сходятся и за специальную проточку на корпусе оправки подтягивают её к посадочной поверхности шпинделя. Зажим с требуемым усилием закрепления осуществляется тарельчатыми пружинами. Гидропривод служит для раскрепления и выталкивания оправки из шпинделя.

Вторая схема крепления предназначена для использования электропривода. Шток, связанный с валом электродвигателя, ввинчивается в резьбовое отверстие в оправке и втягивает её в отверстие шпинделя. Шток соединён с валом электродвигателя через предохранительную муфту, настроенную на заданный момент. Раскрепление производится реверсированием электродвигателя.

Вспомогательный инструмент служит переходным элементом для установки режущего инструмента.

Станки с числовым программным управлением могут оснащаться измерительными устройствами для автоматического измерения размеров обработанной поверхности и автоматической коррекции положения режущего инструмента в координатной системе станка. Специальный датчик контакта, установленный одну из позиций резцедержателя, подводится к разным участкам обработанной поверхности и в момент касания выдаёт сигнал в систему УЧПУ. Система производит перерасчёт координат и при необходимости выдаёт управляющий сигнал на электродвигатель привода подач, который выполняет корректировку положения режущего инструмента. Точность измерения таких автоматических устройств лежит в пределах 0,002÷0,004 мм. и позволяет выполнять обработку с точностью не ниже 0,02÷0.03 мм.

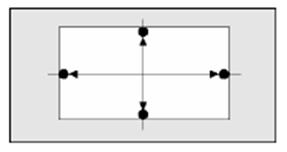

Рис. 13.6 Схема автоматического измерения

размеров непосредственно на станке.

1. заготовка. 2. датчик. 3. базовый элемент станка.

4,5,6. привод измерительного устройства.

Устройства для автоматического измерения размеров для многоцелевых станков могут быть стационарными, установленными постоянно на станке. При этом они могут использоваться не только для измерения размеров заготовок и детали, но так же часто эти устройства используют для контроля положения инструмента и его состояния.

Измерительная система SINUMERIK фирмы SIEMENS сконструирована на базе современной микропроцессорной техники и предназначена для использования на токарных и фрезерных станках. Для выполнения измерений размеров детали измерительный щуп используется как отдельный инструмент.

Для измерения инструмента, закреплённого в револьверной головке, используется измерительный щуп, закреплённый на постоянном месте. Измеренные значения вводятся в соответствующие блоки коррекции инструмента.

Измерительный щуп при контакте с измеряемой поверхностью отклоняется и выдаёт сигнал замыкания. По конструкции измерительные щупы различаются по числу направлений, в которых они могут отклоняться. Различают три группы измерительных щупов: мультинаправленный, бинаправленный и мононаправленный.

Измерительный щуп при контакте с измеряемой поверхностью отклоняется и выдаёт сигнал замыкания. По конструкции измерительные щупы различаются по числу направлений, в которых они могут отклоняться. Различают три группы измерительных щупов: мультинаправленный, бинаправленный и мононаправленный.

Мультинаправленный щуп позволяет производить измерения в двух взаимно перпендикулярных направлениях. Могут использоваться в стационарных измерительных машинах.

Мультинаправленный щуп позволяет производить измерения в двух взаимно перпендикулярных направлениях. Могут использоваться в стационарных измерительных машинах.

Бинаправленный измерительный щуп имеет возможность перемещаться в одной плоскости. Используются в измерительных системах токарных, фрезерных станков и обрабатывающих центров.

Мононаправленный измерительный щуп перемещается только водном направлении. Он применяется на фрезерных станках и обрабатывающих центрах. Для его использования необходим специальный ориентирующий шпиндель, который устанавливает щуп в нужное положение по отношению к измеряемой поверхности.

Мононаправленный измерительный щуп перемещается только водном направлении. Он применяется на фрезерных станках и обрабатывающих центрах. Для его использования необходим специальный ориентирующий шпиндель, который устанавливает щуп в нужное положение по отношению к измеряемой поверхности.

Для измерения размеров детали при токарной обработке на станке должен иметься элемент, по которому предварительно выполняется юстировка измерительного устройства. Это может быть калиброванная канавка на токарном патроне, привязанная к координатной системе станка. В зависимости от измеряемых поверхностей используются различные системы отсчёта и соответствующие нулевые точки.

Настройка измерительной системы для станков фрезерно-сверлильной группы выполняется по специальному калибровочному инструменту, установленному на столе станка. В одну из инструментальных позиций револьверной головки устанавливается измерительный щуп. При подводе измерительного щупа к калибровочному инструменту до контакта координаты положения револьверной головки фиксируется в памяти системы.

Настройка измерительной системы для станков фрезерно-сверлильной группы выполняется по специальному калибровочному инструменту, установленному на столе станка. В одну из инструментальных позиций револьверной головки устанавливается измерительный щуп. При подводе измерительного щупа к калибровочному инструменту до контакта координаты положения револьверной головки фиксируется в памяти системы.

На следующем этапе выполняется привязка обрабатывающего инструмента. Инструмент своей рабочей кромкой подводится к калибровочному инструменту до контакта и система автоматически вычисляет величину коррекции и записывает в соответствующий корректор. При вызове требуемого инструмента в рабочую позицию автоматически вводится коррекция положения его в принятой системе координат.

Цикл измерения обработанной детали задаётся в программе обработки детали в виде самостоятельного цикла. В состав цикла входит калибровка измерительного щупа, требуемая точность измерений, плоскость измерения и измеряемые поверхности, номер инструментальной позиции и номер корректора для автоматической коррекции.

Для каждого вида измерений составляется своя программа, в которой описана схема измерения и основные параметры. При этом в процессе измерения могут участвовать узлы станка, например, поворот шпинделя с заготовкой на токарном станке.

В таблице приведены некоторые схемы выполнения измерений различных поверхностей на деталях.

Таблица 13.1 Схемы измерений различных поверхностей.

| Измерение диаметра вала по двум точкам на токарном станке. определяется размер детали, отклонения, величина коррекции инструмента. Щуп поочерёдно подводится к одной и другой поверхности. |

| Измерение размера отверстия на токарном станке. Определяется размер отверстия, отклонение, величина коррекции для расточного резца. Щуп поочерёдно подводится к одной и другой поверхности. |

| Измерение наружной поверхности вала с поворотом шпинделя с деталью на 180º. Определяется наружный диаметр, отклонения, величина коррекции инструмента. Щуп подводится к поверхности, затем шпиндель проворачивается на 180º |

| Измерение внутренней поверхности с поворотом шпинделя с деталью на 180º. Определяются внутренний диаметр, отклонения, величина коррекции расточного инструмента. Щуп подводится к поверхности, затем шпиндель проворачивается на 180º |

| Измерение перемычки на станках типа «Обрабатывающий центр». Определяется реальный размер, положение центра перемычки, величину отклонений и коррекции инструмента, смещение нулевой точки. |

| Измерение отверстия на станках типа «Обрабатывающий центр». Определяется диаметр отверстия, положение центра отверстия, величина отклонений и коррекции инструмента, смещение нулевой точки. |

| Измерение наружного диаметра на станках типа «Обрабатывающий центр». Определяется диаметр, положение центра окружности, величина отклонения и коррекции инструмента, смещение нулевой точки. |

| Измерение прямоугольного отверстия. Определяются длина и ширина отверстия, отклонение размеров, положение середины прямоугольника, отклонения положения середины прямоугольника. |

| Измерение прямоугольной детали. Определяются длина, ширина прямоугольника, их отклонения, положение и отклонение середины прямоугольника, коррекция инструмента, смещение нулевой точки. |

| Измерение элементов детали в двух точках под любым углом. Определяется реальный размер, отклонения, положение центра, смещение нулевой точки. |

Измерительный щуп в станках типа «Обрабатывающий центр» находится в инструментальном магазине. На время измерений он устанавливается в шпиндель станка. При последующих измерениях могут возникнуть дополнительные погрешности, вызванные погрешностью закрепления и допусками на изготовление базовых поверхностей измерительного щупа и шпинделя станка. Поэтому перед измерениями выполняется цикл калибровки.

Контроль готовых изделий выполняется на стационарных измерительных машинах, выполняющих цикл измерения в автоматическом цикле с возможностью выдачи результатов измерений на бумажном носителе. Такие устройства размешаются в термоконстантных помещениях для того, что бы устранить влияние колебаний температуры на точность измерений.

Рис.13.7 Измерительная машина фирмы WENZEL.

Измерительная часть оснащается сменными измерительными головками с различными наконечниками, предназначенными для измерения деталей различной конфигурации. Смена измерительных головок производится автоматически.

Рис. 13.8 Сменные измерительные головки.

Такая установка предназначена для измерения профиля и размеров деталей самой различной конфигурации: внутренние и наружные цилиндрические поверхности, эвольвентные профили зубчатых колес, сложнопрофильные лопатки турбин и др. Точность измерения составляет 0,05 мкм.

Рис 13.9 Примеры измеряемых деталей.

Рис 13.9 Примеры измеряемых деталей.