Заклепочные соединения. Общие сведения

Заклепкой называется стержень круглого сечения с заранее изготовленной закладной головкой на одном конце и замыкающей головкой на другом, образующейся в процессе клёпки.

Заклёпки применяются для соединения таких деталей машин и сооружений, которые представляют собой полосы, листы, прокатные профили и др.

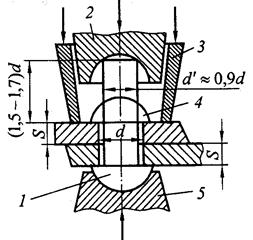

Сопрягаемые детали стягиваются заклёпкой 1, которая состоит из стержня круглого сечения и закладной головки (рис. 3.1). Заклёпку вставляют в совмещённые отверстия d0 и, осаживая выступающий конец стержня, образуют вторую замыкающую головку 4. Формирование этой головки производится с помощью обжимки 2. Закладная головка устанавливается в поддержке 5. При автоматической клёпке для улучшения формирования замыкающей головки используют нажимное кольцо 3. Процесс образования замыкающей головки называется клёпкой.

Рис. 3.1 Схема клепки

При диаметре стальных заклёпок до d = 12 мм, применяют холодную клёпку, при большем диаметре – горячую. Для обеспечения ввода заклёпки отверстие в склёпываемых деталях делают несколько больше диаметра стержня заклёпки. Клёпку проводят вручную или машинами. При машинной клёпке отверстие заполняется металлом лучше, что благоприятно сказывается на работе заклёпочного соединения. Во избежание химической коррозии в соединениях заклёпки ставят из того же материала, что и соединяемые детали. Заклёпки изготавливают из стали (ст.2; ст.3; ст.10; ст.20), алюминия, латуни и меди. Материал заклёпки должен быть достаточно пластичным.

Заклёпочные соединения до сих пор применяются в ответственных конструкциях, воспринимающих интенсивные вибрационные или большие повторные ударные нагрузки (самолёты, уникальные мосты). Кроме того, заклёпочные соединения применяются в конструкциях, не допускающих применение сварки, из-за опасности коробления, отпуска термообработанных деталей или при склёпывании не свариваемых деталей.

Соединение деталей машин или сооружения осуществляемого группой заклёпок называется заклепочным (рис. 4).

К недостаткам заклёпочных соединений относятся большой расход металла и повышенную трудоёмкость. Вес заклёпок составляет 4% от веса конструкции (вес сварных швов – 1,5%).