Лабораторная работа № 2

Проверка и регулировка тормозного

управления легкового автомобиля

1. Цель работы

Изучение устройства, принципа действия и работы тормозного управления, получение навыков в диагностировании и техническом обслуживании тормозной системы легкового автомобиля.

2. Задание

2.1. Ознакомиться с назначением, устройством и принципом действия тормозной системы легкового автомобиля;

2.2. Произвести диагностирование и техническое обслуживание рабочей и стояночной тормозной систем легкового автомобиля;

2.3. Составить отчет о выполненной работе;

2.4. Подготовить ответы на контрольные вопросы.

3. Оборудование, приборы и инструменты

3.1. Лабораторный комплекс «Тормозное управление ВАЗ-2108»;

3.2. Компрессор с электрическим приводом;

3.3. Преобразователь напряжения 12 В.

4. Общие сведения

4.1. Назначение и устройство тормозной системы

Тормозная система (рис. 1) служит для снижения скорости и быстрой остановки автомобиля, а также для удержания его на месте при стоянке. Наличие надежных тормозов позволяет увеличить среднюю скорость движения, а, следовательно, эффективность при эксплуатации автомобиля. К тормозной системе автомобиля предъявляются высокие требования. Она должна обеспечивать возможность быстрого снижения скорости и полной остановки автомобиля в различных условиях движения. На стоянках с продольным уклоном до 16 % полностью груженый автомобиль должен надежно удерживаться тормозами от самопроизвольного перемещения.

| Рис. 1. Схема тормозной системы: 1 – трубопровод контура «левый передний-правый задний тормоз»; 2 – сигнальное устройство; 3 – трубопровод контура «правый передний-левый задний тормоз»; 4 – бачок главного цилиндра; 5 – главный цилиндр гидропривода тормозов; 6 – вакуумный усилитель; 7 – педаль тормоза; 8 – регулятор давления задних тормозов; 9 – трос стояночного тормоза; 10 – тормозной механизм заднего колеса; 11 – регулировочный наконечник стояночного тормоза; 12 – рычаг привода стояночного тормоза; 13 – тормозной механизм переднего колеса |

Современный автомобиль оборудуется рабочей, запасной, стояночной и вспомогательной тормозными системами.

Рабочая тормозная система служит для снижения скорости движения автомобиля вплоть до полной его остановки вне зависимости от его скорости, нагрузки и уклонов дороги.

Стояночная тормозная система (СТС) служит для удержания неподвижного автомобиля на горизонтальном участке или уклоне дороги и должна обеспечивать неподвижное состояние снаряженного легкового автомобиля на уклоне 23 % включительно. Стояночная тормозная система выполняет также функцию аварийной тормозной системы в случае выхода из строя рабочей тормозной системы.

Запасная тормозная система предназначена для плавного снижения скорости движения автомобиля до остановки в случае отказа полной или частично рабочей системы; она может быть менее эффективной, чем рабочая тормозная система.

Вспомогательная система тормозов предназначена для поддержания постоянной скорости автомобиля, при движении его на затяжных спусках горных дорог, с целью снижения нагрузки на рабочую тормозную систему при длительном торможении.

Каждая тормозная система состоит из тормозных механизмов, которые обеспечивают затормаживание колес или вала трансмиссии, и тормозного привода, приводящего в действие тормозной механизм. Тормозной механизм может быть колесный, трансмиссионный, барабанный и дисковый.

Гидравлический привод предназначен для передачи усилия водителя через педаль с помощью тормозной жидкости и состоит из: тормозного главного цилиндра, колесного тормозного цилиндра и соединительных трубок и шлангов, гидровакуумного усилителя и разделителя тормозов.

4.2. Назначение стенда

Лабораторный комплекс «Тормозное управление ВАЗ-2108» для подготовки специалистов по ремонту и эксплуатации тормозного управления легкового автомобиля (далее – комплекс), предназначен для проведения групповых и практических занятий, лабораторных работ в высших профессиональных образовательных учреждениях, при подготовке специалистов по техническому обслуживанию и ремонту автомобилей.

Комплекс обеспечивает:

– изучение устройства элементов гидравлического тормозного привода и принципов их действия;

– проведение диагностирования тормозного управления, определение причины неисправностей и способов их устранения;

– выполнение работ по техническому обслуживанию тормозного управления, исследование статических и динамических характеристик тормозного управления;

– изучение влияния неисправностей на характеристики тормозного управления.

4.3. Техническая характеристика стенда

Лабораторный комплекс «Тормозное управление ВАЗ-2108» предназначен для эксплуатации в помещениях при температурах от +10 … +35 °С, относительной влажности воздуха до 80 % при 25 °С. Средняя наработка на отказ – не менее 1000 ч. Основные технические характеристики стенда представлены в табл. 1.

Таблица 1

Основные технические характеристики стенда

| Характеристика | Значение |

| Рабочая жидкость: – пищевая вязкость, мм2/с – объем, л | 900-1500 0,35 |

| Давление в гидроприводе, МПа: – номинальное – максимальное | 4-6 10-12 |

| Давление вакуумного усилителя, МПа, не менее | 0,04 |

| Давление в пневматической системе, МПа, не более | 0,5 |

| Усилие на педали, Н | 147-490 |

| Свободный ход педали, мм | 3-5 |

| Полный ход педали, мм, не более | |

| Свободный ход рычага СТС, щелчков | 3-4 |

| Питание: постоянный ток, номинальное напряжение, В | |

| Потребляемая мощность, Вт | |

| Время готовности комплекса к работе после его включения, мин | |

| Габаритные размеры, мм, не более – длина – глубина – высота | |

| Масса, кг | |

| Средний срок службы до списания, лет |

4.4. Конструкция и принцип действия стенда

Общее расположение узлов и деталей комплекса представлено на рис. 2.

Базовыми элементами стенда являются: вертикальная стойка; приборы тормозного управления; система введения неисправностей и приборы обеспечения работы комплекса. Все элементы рабочей и стояночной тормозных систем соединены гидромагистралями и тросами в реально действующий тормозной привод.

Набор элементов тормозного управления автомобиля устанавливается на вертикальной стойке и включает: главный тормозной цилиндр с вакуумным усилителем и педалью; регулятор тормозных сил с приводом; дисковый тормозной механизм переднего колеса; барабанный тормозной механизм заднего колеса; рычаг привода стояночной тормозной системы с уравнивателем и тросом; трубопроводы и шланги; блок сигнализирующей аппаратуры (приборная панель); задний фонарь автомобиля; электрические цепи.

e o3F648cnYGes2LZw0yhnpa9AkI2IWnmOClIJC+jAmNThtQgtfr6OXs9v2uoHAAAA//8DAFBLAwQU AAYACAAAACEAo6gvH9oAAAAEAQAADwAAAGRycy9kb3ducmV2LnhtbEyPwU7DMBBE70j8g7VIXBB1 QEkKIU4FSCCuLf2ATbxNIuJ1FG+b9O8xXOCy0mhGM2/LzeIGdaIp9J4N3K0SUMSNtz23Bvafb7cP oIIgWxw8k4EzBdhUlxclFtbPvKXTTloVSzgUaKATGQutQ9ORw7DyI3H0Dn5yKFFOrbYTzrHcDfo+ SXLtsOe40OFIrx01X7ujM3D4mG+yx7l+l/16m+Yv2K9rfzbm+mp5fgIltMhfGH7wIzpUkan2R7ZB DQbiI/J7o5enSQaqNpDmGeiq1P/hq28AAAD//wMAUEsBAi0AFAAGAAgAAAAhALaDOJL+AAAA4QEA ABMAAAAAAAAAAAAAAAAAAAAAAFtDb250ZW50X1R5cGVzXS54bWxQSwECLQAUAAYACAAAACEAOP0h /9YAAACUAQAACwAAAAAAAAAAAAAAAAAvAQAAX3JlbHMvLnJlbHNQSwECLQAUAAYACAAAACEAl2Aw 8IcCAAAbBQAADgAAAAAAAAAAAAAAAAAuAgAAZHJzL2Uyb0RvYy54bWxQSwECLQAUAAYACAAAACEA o6gvH9oAAAAEAQAADwAAAAAAAAAAAAAAAADhBAAAZHJzL2Rvd25yZXYueG1sUEsFBgAAAAAEAAQA 8wAAAOgFAAAAAA== " stroked="f">

| Рис. 2. Общий вид лабораторного комплекса |

Для нормального функционирования лабораторного комплекса дополнительно используются: преобразователь напряжения 12 В, компрессор с электрическим приводом, система обеспечения работы вакуумного усилителя.

В конструкции лабораторного комплекса для подготовки специалистов по ремонту и эксплуатации тормозного управления предусмотренасистема введения и имитации неисправностей, позволяющая приобрести необходимые навыки в обслуживании и диагностировании тормозного управления.

Принципиальная схема лабораторного комплекса с системой введения и имитации неисправностей представлена на рис. 3 (гидропневматическая часть) и 4 (электрическая схема).

Система обеспечения работы вакуумного усилителя, введения и имитации неисправностей включает: компрессор; 3 пневматических крана распределительного типа; воздушный баллон; вакуумный баллон; сливной бачок; насос с электродвигателем; вакуумметр; регулятор положения тяги регулятора тормозных сил; 4 манометра.

Рис. 3. Принципиальная схема лабораторного комплекса:

1 – вакуумный усилитель; 2 – главный тормозной цилиндр; 3 – бачок с рабочей жидкостью;

4 – регулятор тормозных сил; 5 – рабочий цилиндр переднего колеса; 6 – рабочий цилиндр заднего колеса; 7 – компрессор; 8 – насос; 9 – воздушный баллон; 10 – вакуумный баллон;

11 – сливной бачок; 12 – эжектор; КО – обратный клапан; K1-К2 – клапан прокачки;

M1-М4 – гидравлические манометры; М5 – вакуумметр; Р1-Р3 – распределители

Рис. 4. Принципиальная электрическая схема стенда:

АС – блок сигнализации; HS – лампа сигнала торможения; М – электродвигатель насоса;

S1 – включатель стенда; S2 – включатель насоса; SL – включатель сигнализатора аварийного падения уровня тормозной жидкости; SQ1 – включатель сигнала торможения;

SQ2 – включатель сигнализатора стояночного тормоза; U – преобразователь

Неисправности гидравлической системы имитируются при помощи штуцеров прокачки, которые обеспечивают имитацию нарушения герметичности (выход из строя одного или обоих контуров) гидравлического привода рабочей тормозной системы путем соединения гидромагистрали контура со сливным бачком. В результате этого при воздействии на педаль тормоза жидкость в «неисправном» контуре будет поступать из рабочего цилиндра тормозного механизма в сливной бачок.

Воздушный баллон предназначен для хранения запасов сжатого воздуха, который затем через распределители и штуцера прокачки подается в один из контуров (оба контура) привода, при этом возникнет необходимость прокачки гидравлической системы.

Насос с электрическим приводом обеспечивает возврат рабочей жидкости из сливного бачка в рабочий. Нарушение работы вакуумного усилителя имитируется отключением питания компрессора, в результате чего не будет создаваться требуемое для работы усилителя разряжение.

Имитация нарушения свободного хода педали тормоза, регулировки привода СТС и работы регулятора тормозных сил обеспечивается включателем стоп-сигнала; удлинителем тяги СТС; регулятором положения рычага регулятора давления.

5. Меры безопасности при работе на стенде

К работе на лабораторном комплексе допускаются лица, ознакомленные с его устройством, принципом действия и мерами безопасности в соответствии с требованиями, приведенными в настоящем разделе.

Комплекс должен подключаться к двухполюсной розетке. В качестве рабочей жидкости в комплексе должна использоваться только нетоксичная жидкость (например, 50 % спиртовой раствор глицерина). Использование тормозной жидкости (Роса, Томь) допускается только при установке комплекса в хорошо вентилируемых помещениях или на открытых площадках, при этом необходимо соблюдать меры безопасности при обращении с ядовитыми техническими жидкостями.

ЗАПРЕЩАЕТСЯ:

– производить какие-либо работы по техническому обслуживанию при включенном в электрическую сеть комплексе;

– эксплуатировать комплекс при неисправной проводке или нарушении герметичности гидравлической части;

– пользоваться открытыми источниками огня вблизи комплекса;

– повышать давление в гидравлическом приводе более 15 МПа (150 кгс/см2);

– повышать давление в пневматическом баллоне более 0,8 МПа (8 кгс/см2);

– понижать давление в вакуумном усилителе менее 0,02 МПа (0,2 кгс/см2).

6. Порядок и последовательность выполнения работы

6.1. Подготовка к работе

Установите при помощи кронштейнов на вертикальной полке приборы тормозного привода: главный тормозной цилиндр с вакуумным усилителем и педалью; регулятор тормозных сил с приводом; дисковый тормозной механизм переднего колеса; барабанный тормозной механизм заднего колеса; рычаг привода стояночной тормозной системы с уравнивателем и тросом. Соедините приборы посредством трубопроводов и шлангов, как это показано на рис. 2.

Подсоедините вакуумный усилитель к вакуумной трубке, а пневматический баллон к компрессору. К штуцерам прокачки подсоедините сливные трубки.

Электрические выводы соедините соответственно с датчиком аварийного включения, выключателем сигнала торможения, выключателем сигнализатора СТС и датчиком износа тормозных колодок.

Залейте рабочую жидкость в бачок главного цилиндра.

Включите компрессор и блок преобразователя напряжения в электрическую сеть 220 В.

Перед выполнением работ закачайте в пневматический баллон воздух под давлением до 0,5 МПа (5 кгс/см2) и, повернув ручку распределителя РЗ, создайте в системе усилителя разряжение до 0,04 МПа (0,4 кгс/см2).

6.2. Выполнение работы

6.2.1. Изучить устройство элементов гидравлического тормозного привода и принцип их действия.

6.2.2. Провести проверку герметичности тормозного привода, состояния шлангов и трубок. Тормозные трубопроводы не должны быть ни согнуты, ни сплющены. Также они не должны иметь ржавых или потертых мест. Согнуть тормозные шланги из стороны в сторону и проверить на наличие повреждений. Места соединения тормозных трубопроводов и шлангов не должны быть влажными из-за выступающей тормозной жидкости.

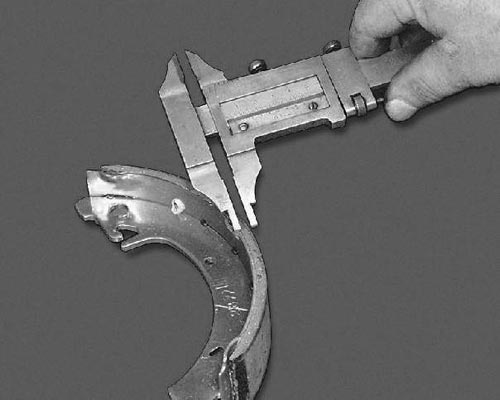

6.2.3. Проверить уровень жидкости в бачке (рис. 5); состояние фрикционных накладок, колодок тормозных механизмов (рис. 6).

|

| Рис. 5. Проверка уровня тормозной жидкости в бачке |

|

| Рис. 6. Проверка толщины фрикционных накладок |

6.2.4. Работоспособность вакуумного усилителя тормозов проверить следующим образом: на автомобиле с выключенным двигателем (выключенным компрессором стенда) 4-5 раз нажимаем на тормозную педаль. Удерживая педаль нажатой, пускаем двигатель (включаем компрессор). При исправном усилителе с началом работы двигателя педаль должна продвинуться еще на 5-6 мм. Обратный клапан, который находится в наконечнике вакуумного шланга, предназначен для того, чтобы можно было затормозить автомобиль с достаточной эффективностью при внезапно заглохшем двигателе. Проверить его состояние можно, создав давление в шланге с помощью подходящей резиновой груши. Негерметичный клапан подлежит замене.

6.2.5. Произвести прокачку гидравлического тормозного привода. Для этого отверните на 1,5-2 оборота штуцеры на цилиндрах тормозных механизмов и манометрах. Резко нажимая на педаль тормоза и плавно отпуская ее, завертывайте штуцеры по мере вытекания из них жидкости. Затем прокачайте систему.

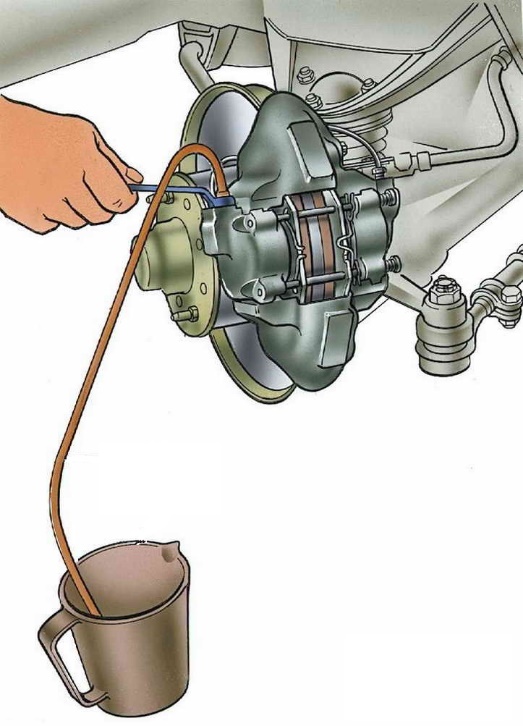

Воздух из системы удаляют сначала из I контура, затем из II контура, начиная с манометра задней оси. Для этого необходимо надеть на головку штуцера прокачки трубку для слива жидкости, а её свободный конец опустить в прозрачный сосуд, частично заполненный жидкостью (рис. 7).

| Рис. 7. Прокачка гидропривода тормозной системы |

Резко нажав на педаль тормоза 3-5 раз с интервалами 2-3 с, отвернуть на пол-оборота штуцер при нажатой педали. Продолжая нажимать на педаль, вытеснить находящуюся в системе жидкость вместе с воздухом через шланг в сосуд. После того как педаль тормоза достигнет переднего крайнего положения и истечение жидкости через шланг прекратится, завернуть штуцер выпуска воздуха до отказа. Повторить эти операции до тех пор, пока не прекратится выход пузырьков из шланга. Удерживая педаль в нажатом положении, завернуть штуцер до отказа и снять шланг. Протереть насухо штуцер и надеть защитный колпачок. Повторить операции сначала на втором манометре этого же контура, а затем на тормозном механизме I контура. После этого в той же последовательности повторить эти операции для II контура.

6.2.6. Провести проверку регулировки положения педали тормоза (свободный и полный ход). Свободный ход педали тормоза при неработающем усилителе должен составлять 3-5 мм. Регулировку осуществляют перемещением выключателя 10 (рис. 8) стоп-сигнала при отпущенных гайках 8 и 9, при этом упорный винт педали не должен выступать из кронштейна. Выключатель установите так, чтобы его буфер упирался в упор педали, а свободный ход педали равнялся 3-5 мм. В этом положении выключателя затяните гайки 8 и 9.

Рис. 8. Привод тормозов:

1 – главный цилиндр; 2 – бачок; 3 – датчик аварийного уровня жидкости;

4 – вакуумный усилитель; 5 – толкатель; 6 – педаль тормоза; 7 – буфер выключателя

стоп-сигнала; 8, 9 – гайки крепления стоп-сигнала; 10 – выключатель стоп-сигнала;

11 – возвратная пружина педали

Рис. 8. Привод тормозов:

1 – главный цилиндр; 2 – бачок; 3 – датчик аварийного уровня жидкости;

4 – вакуумный усилитель; 5 – толкатель; 6 – педаль тормоза; 7 – буфер выключателя

стоп-сигнала; 8, 9 – гайки крепления стоп-сигнала; 10 – выключатель стоп-сигнала;

11 – возвратная пружина педали

|

6.2.7. Отрегулируйте стояночный тормоз. Для этого:

– поднимите рычаг 2 (рис. 9) ручного тормоза на 1-2 зуба сектора;

– ослабьте контргайку 7 натяжного устройства;

– завертывая регулировочную гайку 6, натяните трос стояночного тормоза;

– проверьте полный ход рычага 2, который должен быть 4-5 зубьев по сектору, затем затяните контргайку.

Удлинитель тяги при регулировке должен быть в среднем положении.

Рис. 9. Привод стояночной тормозной системы:

1 – кнопка фиксации рычага; 2 – рычаг привода стояночного тормоза;

3 – защитный чехол; 4 – тяга; 5 – уравнитель троса; 6 – регулировочная гайка;

7 – контргайка; 8 – трос; 9 – оболочка троса

Рис. 9. Привод стояночной тормозной системы:

1 – кнопка фиксации рычага; 2 – рычаг привода стояночного тормоза;

3 – защитный чехол; 4 – тяга; 5 – уравнитель троса; 6 – регулировочная гайка;

7 – контргайка; 8 – трос; 9 – оболочка троса

|

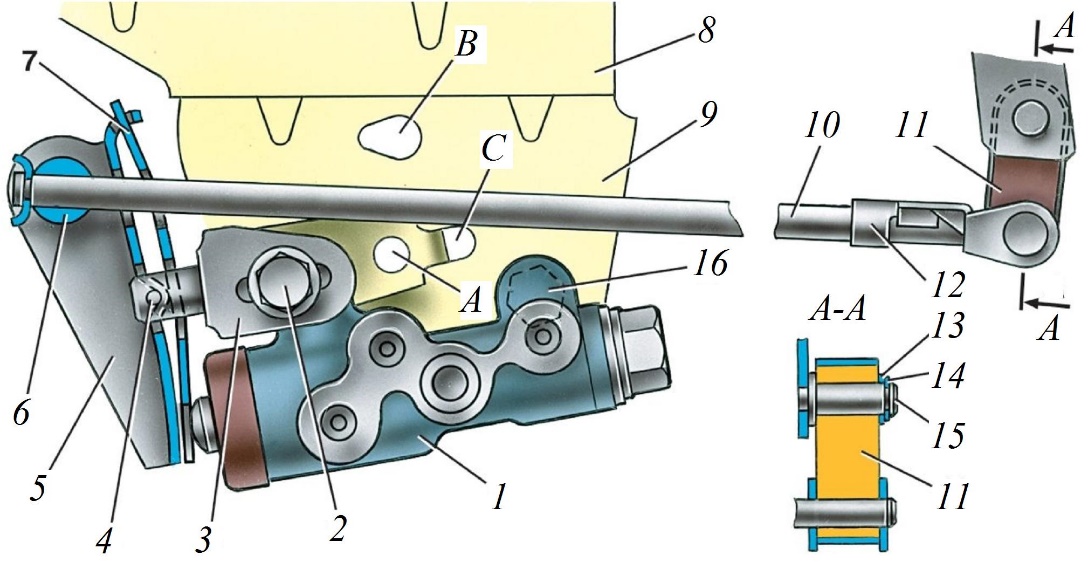

6.2.8. Выполнить проверку работы регулятора тормозных сил. Оценку настройки привода регулятора давления можно определить по зазору между нижней частью рычага 5 (рис. 10) привода регулятора давления и пружиной 7. Зазор должен быть в пределах 2-2,1 мм. Это указывает на правильность регулировки привода, при котором давление включения регулятора равно 3,0 ± 0,5 МПа (30 ± 5 кгс/см2).

Рис. 10. Привод регулятора давления:

1 – регулятор давления; 2, 16 – болты крепления регулятора давления;

3 – кронштейн рычага привода регулятора давления; 4 – штифт; 5 – рычаг привода

регулятора давления; 6 – ось рычага привода регулятора давления; 7 – пружина рычага;

8 – кронштейн кузова; 9 – кронштейн крепления регулятора давления; 10 – упругий рычаг привода регулятора давления; 11 – серьга; 12 – скоба серьги; 13 – шайба;

14 – стопорное кольцо; 15 – палец кронштейна; А, В, С – отверстия

В случае неправильной регулировки привода ослабьте болты 16 и 2 крепления регулятора давления, вставьте в отверстия А и В штифты специального рычага и переместите кронштейн до обеспечения требуемого зазора. В этом положении затяните болты 16 и 2 крепления регулятора давления и, убедившись в правильности регулировки, соедините серьгу 11 с кронштейном рычага задней подвески.

6.2.9/ Дать заключение о состоянии диагностируемой тормозной системы. Сделать выводы о влиянии выявленных неисправностей тормозной системы на безопасность автомобиля.

7. Указания к оформлению отчета

7.1. В отчете отразить: название лабораторной работы, цель, задание, использованное оборудование.

7.2. Описать назначение, основные возможности, технические данные и характеристики лабораторного комплекса «Тормозное управление ВАЗ-2108».

7.3. Описать методику выполнения операций, предусмотренных разделом 6.

7.4. Подготовить ответы на контрольные вопросы.

8. Контрольные вопросы

8.1. Назначение и устройство тормозного управления легкового автомобиля.

8.2. Опишите методику удаления воздуха из гидравлического привода тормозной системы.

8.3. Как произвести оценку настройки привода регулятора давления?

8.4. Как регулируется стояночный тормоз?

8.5. Для чего в конструкции стенда предусмотрен воздушный баллон?

8.6. Как проверить исправность вакуумного усилителя тормозов?

8.7. Перечислите основные элементы лабораторного стенда.

8.8. Опишите методику регулировки положения педали тормоза.