Температурные интервалы ковки.

В соответствии с классификацией С.И.Губкина [6] различают следующие виды деформации металла по температурному фактору.

Холодная деформация обычно выполняется при температуре  , где ТПЛ – абсолютная температура плавления соответствующего металла. Холодная деформация характеризуется упрочнением (наклепом), который, в частности, проявляется в повышении прочностных показателей свойств металла (пределов текучести и прочности) при одновременном снижении его пластических показателей (относительного удлинения, относительного сужения, ударной вязкости).

, где ТПЛ – абсолютная температура плавления соответствующего металла. Холодная деформация характеризуется упрочнением (наклепом), который, в частности, проявляется в повышении прочностных показателей свойств металла (пределов текучести и прочности) при одновременном снижении его пластических показателей (относительного удлинения, относительного сужения, ударной вязкости).

Этот вид деформации металла возможен при обработке изделий малого объема (с массой менее 1кг, например, холодная высадка болтов, гаек и др.), но нежелателен для изделий большого объема, когда деформация становится затруднительной и может наступить разрушении обрабатываемого металла.

Полухолодная деформация имеет место при температуре  и характеризуется наличием в деформируемом металле как упрочняющих процессов (наклепа), так и процессов возврата (отдыха), при которых происходит некоторое снижение напряжений, возникающих при наклепе. Последнее (частичное разупрочнение, возврат) объясняется появлением в деформируемом металле под воздействием повышенной температуры новых центров в кристаллической решетке и росте вокруг них новых зерен с иной ориентировкой кристаллографической решетки. Этот вид деформации, как и предыдущий, также является нежелательным для обработки крупногабаритных изделий.

и характеризуется наличием в деформируемом металле как упрочняющих процессов (наклепа), так и процессов возврата (отдыха), при которых происходит некоторое снижение напряжений, возникающих при наклепе. Последнее (частичное разупрочнение, возврат) объясняется появлением в деформируемом металле под воздействием повышенной температуры новых центров в кристаллической решетке и росте вокруг них новых зерен с иной ориентировкой кристаллографической решетки. Этот вид деформации, как и предыдущий, также является нежелательным для обработки крупногабаритных изделий.

Полугорячая деформация имеет место при температуре  и сопровождается процессами упрочнения при одновременной рекристаллизации. Этот вид деформации, хотя и является нежелательным для обработки средних и крупных изделий, имеет весьма широкое распространение в завершающих стадиях процессов ковки и штамповки.

и сопровождается процессами упрочнения при одновременной рекристаллизации. Этот вид деформации, хотя и является нежелательным для обработки средних и крупных изделий, имеет весьма широкое распространение в завершающих стадиях процессов ковки и штамповки.

Горячая деформация осуществляется при температуре  и характеризуется наличием в деформируемом металле полностью рекристаллизованной структуры. Таким образом, для процессов объемной обработки давлением горячая деформация является наиболее предпочтительной.

и характеризуется наличием в деформируемом металле полностью рекристаллизованной структуры. Таким образом, для процессов объемной обработки давлением горячая деформация является наиболее предпочтительной.

Горячая деформация является наиболее распространенным видом объемной обработки металлов давлением при осуществлении операций свободной ковки и горячей штамповки средних и крупных поковок.

Исходя из сказанного ранее, можно сделать следующий вывод: повышение температуры при деформировании металла повышает его пластические свойства, снижает его прочностные показатели и улучшает ковкость металла. Однако при температурах, весьма близких к температуре плавления железоуглеродистых сплавов, имеют место такие характерные дефекты металла как пережог и перегрев.

Перегрев проявляется при нагреве металла до температуры  и продолжительной выдержке при такой температуре. В результате этого в металле происходит процесс непрерывного роста зерен (собирательная рекристаллизация). Увеличение зерен приводит к резкому снижению механических свойств поковок. Поэтому при нагреве металла для его ковки или штамповки не следует превышать так называемую критическую температуру нагрева данного металла, при которой появляются признаки перегрева. В месте с тем, перегрев не является окончательным браком металла и может быть устранен

и продолжительной выдержке при такой температуре. В результате этого в металле происходит процесс непрерывного роста зерен (собирательная рекристаллизация). Увеличение зерен приводит к резкому снижению механических свойств поковок. Поэтому при нагреве металла для его ковки или штамповки не следует превышать так называемую критическую температуру нагрева данного металла, при которой появляются признаки перегрева. В месте с тем, перегрев не является окончательным браком металла и может быть устранен

либо интенсивной деформацией (проковкой), либо специальной термической обработкой.

Пережог характеризуется тем, что при нагреве металла до температуры  начинается оплавление примесей и основного металла по границам зерен. При этом кислород атмосферы проникает вглубь нагреваемого металла и окисляет поверхности зерен, в результате чего связь между зернами ослабевает, а металл теряет пластичность и прочность. Это явление и называется пережогом. В отличие от перегрева пережог является окончательным браком, так как пережженный металл пригоден только для переплавки.

начинается оплавление примесей и основного металла по границам зерен. При этом кислород атмосферы проникает вглубь нагреваемого металла и окисляет поверхности зерен, в результате чего связь между зернами ослабевает, а металл теряет пластичность и прочность. Это явление и называется пережогом. В отличие от перегрева пережог является окончательным браком, так как пережженный металл пригоден только для переплавки.

Таким образом, качественная деформация металла в горячем состоянии происходит в определенных температурных границах. Нижней границей является температура, менее которой имеет место упрочнение деформируемого металла. Верхней границей является критическая температура, выше которой наступает перегрев и пережог металла. Область температур, заключенная между названными границами, носит название температурного интервала горячей обработки давлением (температурного интервала ковки и штамповки).

Верхняя граница температурного интервала ковки носит название температуры начала ковки, а нижняя граница – температуры конца ковки.

Каждый металл в зависимости от химического состава имеет свой определенный температурный интервал ковки и штамповки. Чем больше в металле углерода и легирующих компонентов, тем ниже верхняя граница температурного интервала и выше его нижняя граница (табл. 6.1) [5].

Таблица 6.1

Влияние химического состава на температурный интервал ковки и штамповки.

| Марки сталей | Рекомендуемый интервал температуры ковки, °С | |

| 0, 1, 2, 3, 10, 15 | 1280-750 | |

| 20, 30, 35 | 1250-800 | |

| 15Г, 20Г, 25Г, 30Г, 35СГ | 1230-800 | |

| 40, 45, 50, 40Г, 45Г, 50Г | 1200-800 | |

| 60Г, 65Г, 12ХН3А, 38ХГН | 1180-800 | |

| 40ХН, 45ХН, 50ХН, 40ХГ, 40Х | 1180-830 | |

| ШХ6, ШХ9 | 1150-870 | |

| Р9, Р18 | 1150-900 |

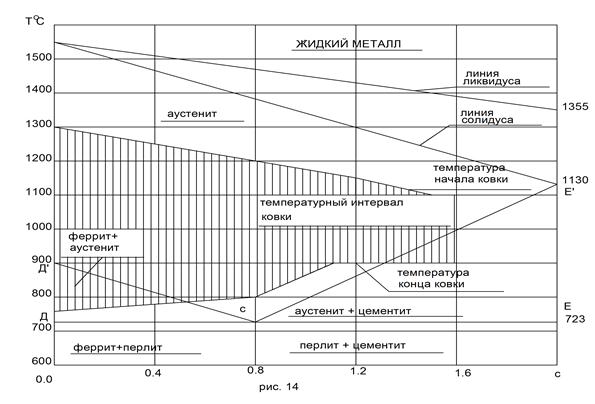

Наглядную иллюстрацию зависимости температурного интервала ковки и штамповки стали от содержания в ней углерода (с учетом фазовых состояний железоуглеродистого сплава) дает приводимая ниже совмещенная упрощенная диаграмма фазовых превращений Fe-C и предельных температур нагрева металла для обработки давлением (рис.14) [11, 14].

В углеродистых сталях с содержанием углерода С 0,8% металл имеет структуру, состоящую из феррита и перлита, а в углеродистых сталях с содержанием углерода С>0,8% металл имеет структуру, состоящую из цементита и перлита. При нагреве этих сталей до температур, лежащих ниже температуры структурных превращений (Т

0,8% металл имеет структуру, состоящую из феррита и перлита, а в углеродистых сталях с содержанием углерода С>0,8% металл имеет структуру, состоящую из цементита и перлита. При нагреве этих сталей до температур, лежащих ниже температуры структурных превращений (Т 723°С – на диаграмме состояния железо-углерод линия ДСЕ) никаких структурных изменений в металле происходить не будет. При нагреве металла до температуры Т>723°С в сталях начинаются процессы структурных изменений, а именно:

723°С – на диаграмме состояния железо-углерод линия ДСЕ) никаких структурных изменений в металле происходить не будет. При нагреве металла до температуры Т>723°С в сталях начинаются процессы структурных изменений, а именно:

– в мало- и среднеуглеродистых сталях по мере повышения температуры структура феррита и перлита постепенно превращается в соединения феррита и аустенита, а затем и в сплошной аустенит;

– в средне- и высокоуглеродистых сталях структура цементита и перлита превращается в соединения цементита и аустенита (на рис.14 участки АВСД и КВСГ соответственно).

Напомним, что феррит – это твердый раствор углерода в a-железе. Практически это чистое железо Fe. Перлит – соединение феррита с цементитом: Fe+Fe3C. Цементит – химическое соединение: карбид железа Fe3C. Аустенит – твердый раствор (внедрения) углерода в γ-железе. Аустенит представляет собой мягкую и пластичную структуру, наиболее желательную при обработке металлов давлением. Именно поэтому ковку и штамповку углеродистых сталей следует осуществлять в зоне структурных образований аустенита, то есть в диапазоне температур ковки, указанных на рис.14.

При остывании металла в пределах температурного интервала ковки происходят структурные превращения металла, обратные описанным выше (имеющим место при нагреве металла). Таким образом, металл возвратится к первоначальной своей структуре.