Резцы с механическим крепление пластин

Все существующие конструкции механического крепления пластин (СМП) могут быть сведены к четырём схемам:

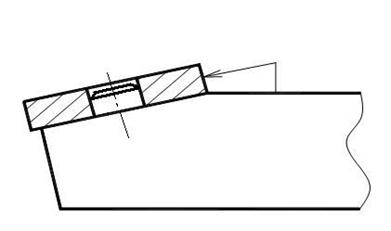

Схема С – прихватом сверху (рис. 4.16): для СМП без отверстия, рекомендуется для станков с ЧПУ и универсальных станков.

Рис. 4.16

Схема М – крепление клином (рис. 4.17): для СМП с отверстием на универсальных станках, для станков с ЧПУ не рекомендуется. Низкая точность позиционирования.

Рис. 4.17

Схема Р – крепление через внутреннее отверстие СМП L-образным рычагом или косой тягой (рис. 4.18): для СМП с отверстием, рекомендуется для станков с ЧПУ, высокая точность позиционирования.

Рис. 4.18

Схема S – крепление винтом с конической головкой (рис. 4.19): для СМП с коническим отверстием, рекомендуется для небольших резцов на станках с ЧПУ и универсальных станках. Ось винта смещена по отношению к оси отверстия СМП в сторону опорной базы на величину f.

Рис. 4.19

СМП изготавливаются по ГОСТ и по ИСО.

ГОСТ предусматривает обозначение пластин в виде совокупности цифр в определённой последовательности.

ИСО предусматривает обозначение пластины в виде совокупности букв латинского алфавита и цифр.

Наиболее распространено обозначение по ИСО, например:

C S K P R 25 25 M 12 Q

C – способ крепления;

S – форма пластины;

25 – высота сечения державки резца Н = 25;

25 – ширина державки резца В = 25;

К – главный угол в плане (75°);

P – задний угол СМП (11 град);

R – направление рабочей подачи резца;

М – длина резца 150 мм;

12,70 – длина рабочей части СМП, 12– целая часть этой длины;

Q – для точных резцов, точность настроенных размеров.

Достоинства при использовании СМП:

+ повышение точности и стойкости лезвий резца на 25-50% из-за отсутствия микротрещин на поверхности СМП, которые имеют место при припаивании пластины;

+ длительное время использования державки резца, хватает на 100-150 СМП. В связи с этим возможно использование высокопрочных и дорогих материалов для державок резцов;

+ быстрота переналадки и замены СМП на резце как на станке, так и вне станка на специальных приборах для настройки резцов на размер;

+ отсутствие операции заточки и благодаря этому отсутствие потерь твёрдого сплава СМП;

+ экономия твёрдого сплава, т.к. использованный сплав не выбрасывают, а пускают на переработку;

+ простота получения требуемого угла передней поверхности при прессовании;

+ для СМП с плоской передней поверхностью возможно использование накладных стружколомов (рис. 4.20).

+ возможность использования на одной державке СМП из различных марок инструментальных материалов.

Рис. 4.20

Недостатки при использовании СМП:

- относительно большие габариты режущей части из-за механизма крепления СМП;

- меньшая жёсткость крепления пластины, чем при припаивании или приклеивании;

- негибкая геометрия РЧ (не инвариантность геометрических параметров);

- сложность конструкции и технологии изготовления резца с СМП;

- требуется большая номенклатура СМП.

4.7.1. Геометрические параметры резца с СМП

В том случае, если задний угол СМП aсмп равен заднему углу резца aрезца, то СМП устанавливается на опорную поверхность на корпусе РИ, параллельно основанию резца, обеспечивая требуемые углы в плане j и j1, в этом случае углы СМП без изменения станут углами режущей части РИ lр = lсмп, gрезца = gсмп.

Проблемы возникают тогда, когда aсмп ¹ aрезца, и в частности когда aсмп=0.

Если aсмп ¹ aрезца (в частности при aсмп=0), то необходим определённый наклон опорной поверхности СМП на корпусе РИ по отношении к основной плоскости резца.

В общем случае методика выбора параметров СМП и определения положения её опорной поверхности состоит в следующем: пусть заданно a, a1, j, j1.

1. n = 3600/(j + j1) – определение числа граней СМП. При округлении которого до целого числа следует подкорректировать. Округляем до целого с корректировкой.

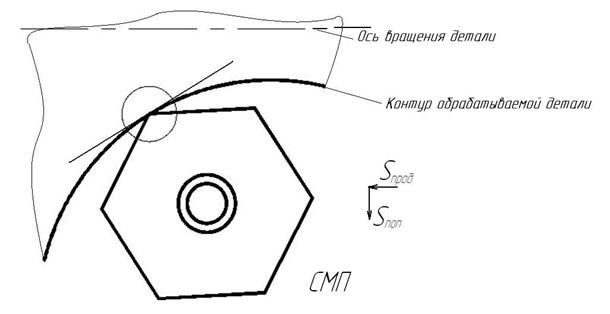

Желательно чтобы n ® max, т.к. увеличивается полный период стойкости, однако при этом надо учитывать ограничения по жёсткости станка, и возможность контурной обработки (рис. 4.21).

Рис. 4.21

2. Угол в плане при вершине СМП ε = 180° (n – 2)/n .

3. Угол b - угол между перпендикуляром к оси поворота опорной поверхности (рис. 4.22) (линия А-А) и проекцией главной режущей кромки на основную плоскость.

b = arctg ((tga1 sinE)/(tga1+tga cosE) .

4. Угол m - угол поворота опорной поверхности вокруг оси А-А.

m = arctg (tga / sinb);

5. Угол наклона главной режущей кромки:

l = arctg (tga + ctgb);

6. Передний угол РИ:

gp = arctg (tgm sinb) при gсмп = 0.

Рис. 4.22