РАЗВИТИЕ КОНСТРУКТИВНЫХ ФОРМ РЕЗЕРВУАРОВ

Основными критериями выбора новых конструктивных форм резервуаров являются: снижение удельного расхода металла на единицу объема; технологичность изготовления и монтажа; оптимальный режим работы несущих элементов; использование типовых конструкций с максимальной унификацией элементов; необходимость создания резервуаров большой вместимости.

Прямоугольный в плане резервуар с гибкой стенкой (ПРГС) состоит из каркаса, тонколистового корпуса и системы стабилизации. Каркас ПРГС представляет собой систему поперечных рам, включающих колонны и ригели в виде стропильных ферм (рис. 22.23, а).

Колонны, расположенные по торцовым сторонам каркаса, можно рассматривать как наружные стойки продольных рам с ригелями в виде обвязочных балок, щитов покрытия и подстропильных ферм. Каркас воспринимает нагрузки от веса продукта, хранящегося в резервуаре, веса конструкций, оборудования, снега и теплоизоляции.

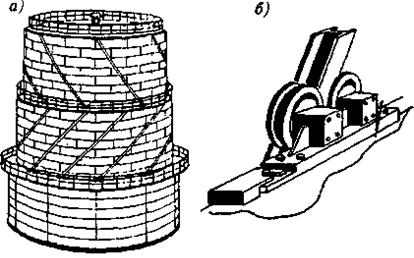

Рис. 22.23. прямоугольный в плане резервуар с гибкой стенкой

а - конструктивная схема; б – схема раскроя листов стенки-днища; 1 – фермы покрытия крыши; 2 – обвязочные балки; 3 - колонны; 4 – элементы стабилизации; 5 – элементы жесткости; 6 – гибкая стенка-днище

Главным несущим элементом резервуара является стенка-днище, которая выполняется из тонких стальных полотнищ постоянной толщины. Полотнища укладываются на основание и образуют плоское днище, а их свободные участки крепятся по периметру к обвязочным балкам и формируют цилиндрические поверхности продольных и торцовых стенок. При этом образуется гибкая висячая система, работающая в основном на растяжение. Форма поверхности стенки соответствует очертанию гибкой нити под действием гидростатической нагрузки.

Стенка-днище может доставляться на монтажную площадку в виде рулонов вместе с обвязочными балками. Раскрой листов предполагает всего три типоразмера (рис. 22.23, б). Расчетная толщина стенки всего 2¸3 мм для резервуаров объемом до 200 тыс. м3, если высота их не превышает 10 м.

Система стабилизации ПРГС состоит из продольных балок (стрингеров), размещаемых вдоль образующих поверхности стенки, и поперечных тяжей, шарнирно прикрепленных к балкам и наружным колоннам каркаса. Система стабилизации предназначена для уменьшения перемещений стенки-днища во время наполнения или слива резервуара. ПРГС является резервуаром низкого давления и предназначен для хранения нефти, нефтепродуктов и других жидкостей. Расчеты резервуаров этого типа объемом 5000¸150 000 м3 показали, что удельный расход металла на единицу объема в зависимости от его вместимости составляет всего 10¸12 кг.

Возможность эффективного применения метода рулонирования для резервуаров низкого давления большого объема (до 200 тыс. м3) принципиально может быть решена при строительстве мультицилиндрических резервуаров с плавающей крышей (рис. 22.24).

Рис. 22.24. Мультицилиндрический резервуар

1 - стенка; 2 - контрфорс; 3 – обвязочные балки; 4 – плавающая крыша; 5 – щиты покрытия

Стенки такого резервуара состоят из отдельных цилиндрических панелей небольшого радиуса ( =15...20 м), поэтому толщина листа может быть принята в пределах допустимой (до 16¸18 мм) для рулонирования. Стык рулонов выполняется через промежуточный жесткий элемент- контрфорс, который передает внутреннее боковое давление на фундамент, а вверху - на кольцевую обвязку.

=15...20 м), поэтому толщина листа может быть принята в пределах допустимой (до 16¸18 мм) для рулонирования. Стык рулонов выполняется через промежуточный жесткий элемент- контрфорс, который передает внутреннее боковое давление на фундамент, а вверху - на кольцевую обвязку.

Глава 3 ГАЗГОЛЬДЕРЫ

3.1. Назначение и классификация газгольдеров

Газгольдеры предназначены для хранения, смешения и регулирования расхода и давления газов, они служат аккумуляторами, выравнивающими как производство, так и потребление газа. Их включают в газовую сеть между источником получения газа и его потребителями.

Газгольдеры применяют для хранения природного и искусственного газа, на металлургических, коксохимических и газовых заводах, в химической и нефтяной промышленности, в городском хозяйстве.

По своим технологическим особенностям и требованиям газгольдеры разделяют на два типа: переменного объема (постоянного давления) и постоянного объема (переменного давления). Газгольдеры переменного объема предназначены для эксплуатации при низком избыточном давлении (не выше 0,005 МПа), а газгольдеры постоянного объема - для хранения газа при более высоком избыточном давлении (нередко более 0,4 МПа).

Газгольдеры постоянного объема имеют цилиндрическую или сферическую геометрическую форму.

Цилиндрические газгольдеры могут быть как вертикальными, так и горизонтальными и иметь различную форму днищ: сферическую, эллиптическую и торовую. Объемы их колеблются от 100 до 200 м3 при внутреннем давлении от 0,4 до 1,8 МПа. В отдельных случаях давление может достигать 7,0 МПа и более.

Объемы сферических газгольдеров составляют 600¸1000 м3. Они более экономичны по массе, расход металла на их изготовление на 40% меньше, чем на цилиндрические.

В газгольдерах переменного объема постоянное по значению внутреннее давление сохраняется в результате опускания или подъема верхней части газгольдера. По конструкции газгольдеры переменного объема разделяют на мокрые и сухие. В мокрых газгольдерах нижняя часть заполнена водой, которая образует водяной затвор, обеспечивающий герметичность газового пространства. В сухих газгольдерах вода отсутствует. Их верхняя часть представляет собой конструкцию в виде поршня, изменение положения которого определяет объем внутреннего пространства газгольдера при заданном внутреннем давлении.

3.2. Газгольдеры переменного объема

3.2.1. Мокрые газгольдеры

Мокрые газгольдеры применяют главным образом для хранения газов, не вызывающих интенсивной коррозии стали.

Рис. 3.1. Схема мокрого газгольдера с вертикальными напрявляющими:

а) подвижные звенья опущены; б) подвижные звенья подняты давлением газа; 1 - колокол; 2 - 1-й телескоп; 3 - 2-й телескоп; 4 - резервуар; 5 - внешние направляющие; 6 - внутренние направляющие; 7 - верхний ролик колокола; 8, 9 - верхние ролики телескопа; 10 - нижний ролик колокола; 11, 12 - нижние ролики телескопа; 13 - газоввод; 14 – колпак над газовводом с перепускной трубой; 15 – верхние бетонные грузы; 16 – нижние чугунные грузы

Они имеют объем 100¸10 000 м3 и состоят из следующих основных частей (рис.3.1): резервуара с водой 4, промежуточных кольцевых звеньев (телескопов) 2,3, колокола 1, внешних направляющих 5 и внутренних направляющих 6. В конструкциях газгольдеров небольшого объема телескоп может отсутствовать. Через дно резервуара под колокол подводят трубопроводы 13 для подачи и расходования газа.

Принимают следующие марки стали: для корпуса (оболочки) резервуара и подвижных звеньев газгольдера при расчетной температуре ниже -30° - сталь С255, при температуре выше -30° - сталь С245, при этом необходимы дополнительные гарантии по химическому составу; для прочих расчетных элементов - сталь С235 с дополнительными гарантиями загиба в холодном состоянии.

Непроницаемость соединения отдельных движущихся частей мокрого газгольдера обеспечивается гидравлическими затворами, представляющими собой два кольцевых желоба, входящих один в другой.

При наполнении порожнего газгольдера газом колокол газгольдера поднимается из своего нижнего положения, зачерпывает воду из резервуара нижним желобом и захватывает им верхний желоб телескопа.

В зависимости от числа подвижных частей (колокола и телескопа) газгольдер бывает однозвеньевым, двухзвеньевым и т. д. Резервуар газгольдера иногда может быть выполнен не стальным, а железобетонным. Если во внутреннем объеме газгольдера требуется сохранить сверхнизкое давление, то колокол поддерживается в нужном положении системой противовесов или понтонами.

Плавность движения телескопа и колокола обеспечивается внешними и внутренними направляющими, по которым движутся ролики. Верхние ролики скользят по наружным направляющим стойкам каркаса, нижние - по внутренним стойкам каркаса, приваренным к оболочке нижерасположенного звена. Наружные направляющие укрепляют на стенке резервуара.

Наиболее выгодные с точки зрения расхода стали размеры мокрого газгольдера средних объемов достигаются в случае, когда высота его от днища до обвязочного кольца крыши (при наивысшем положении колокола) приблизительно равна среднему диаметру. Для газгольдеров малых объемов оптимальная высота немного больше диаметра, для газгольдеров крупных объемов - несколько меньше.

К недостаткам мокрых газгольдеров относятся существенные колебания давления газа, а также трудность их обслуживания при отрицательной температуре. В последнем случае приходится либо подогревать воду в резервуаре и затворах, либо устанавливать газгольдеры в специальных отапливаемых зданиях, объем которых значительно превышает объем и габаритные размеры газгольдеров.

Основные положения расчета

Газгольдеры переменного объема рассчитывают по методу предельных состояний в соответствии с указаниями специальных технических условий и главы СНиП II-23-81. Стенки телескопа и колокола рассчитывают на наибольшее возможное давление газа в газгольдере, значение которого определяется весом колокола и телескопа с затворами, заполненными водой, и весом снега на крыше колокола. При расчете стенки резервуара кроме этого давления учитывают гидростатическое давление жидкости. Сферическую крышу колокола рассчитывают на снеговую нагрузку и проверяют на наибольшее возможное давление газа за вычетом веса крыши при отсутствии снеговой нагрузки. Стрелу подъема сферического купола крыши газгольдера назначают равной 1/15 диаметра цилиндрической части колокола. Обвязочное кольцо крыши проверяют на устойчивость под действием максимального давления газа на крышу.

При основных сочетаниях нагрузок (с одной и несколькими кратковременными нагрузками, при соответствующих коэффициентах сочетаний) учитывают: вес конструкций; давление газа и (или) воды; снег, распределенный по всей поверхности крыши или на половине ее поверхности; временные нагрузки на площадке обслуживания; нагрузку от ветра. При особом сочетании принимают во внимание нагрузку от собственного веса; нагрузку от давления жидкости и газа; сейсмическое воздействие.

В расчетах учитывают следующие коэффициенты перегрузки: для собственного веса конструкций  =1,1; для давления газа под колоколом

=1,1; для давления газа под колоколом  =1,2; для давления воды в резервуаре

=1,2; для давления воды в резервуаре  =1,1; для полезной (временной нагрузки (2 кН/м2) на обслуживающие площадки и лестницы

=1,1; для полезной (временной нагрузки (2 кН/м2) на обслуживающие площадки и лестницы  =1,2; для снега на колоколе - на всей крыше или на половине поверхности крыши интенсивностью, соответствующей данному району строительства, согласно СНиП II-6-74, но не менее 1 кН/м2 (III район),

=1,2; для снега на колоколе - на всей крыше или на половине поверхности крыши интенсивностью, соответствующей данному району строительства, согласно СНиП II-6-74, но не менее 1 кН/м2 (III район),  =1,4, при этом нагрузка на всей крыше, несмотря на сферическую ее поверхность, не уменьшается; для ветровой нагрузки с аэродинамическим коэффициентом

=1,4, при этом нагрузка на всей крыше, несмотря на сферическую ее поверхность, не уменьшается; для ветровой нагрузки с аэродинамическим коэффициентом  =0,7

=0,7  =1,2.

=1,2.

Значение коэффициента условий работы принимают равным: для корпуса резервуара газгольдера  =0,8; для внешних вертикальных направляющих

=0,8; для внешних вертикальных направляющих  =0,9; для сжатых основных элементов крыши колокола (стропила, пояса жесткости и др.)

=0,9; для сжатых основных элементов крыши колокола (стропила, пояса жесткости и др.)  =0,9; для прочих элементов

=0,9; для прочих элементов  =1. При расчете на прочность с учетом сейсмических сил (особое сочетание нагрузок) принимают специальный коэффициент условий работы

=1. При расчете на прочность с учетом сейсмических сил (особое сочетание нагрузок) принимают специальный коэффициент условий работы  =1,4.

=1,4.

Максимальное давление газа под колоколом  возникает при его наивысшем положении, его принимают с учетом собственного веса подвижных звеньев газгольдера, уровня воды в затворах, пригрузки, а также с учетом плотности воздуха и хранимого газа по формуле

возникает при его наивысшем положении, его принимают с учетом собственного веса подвижных звеньев газгольдера, уровня воды в затворах, пригрузки, а также с учетом плотности воздуха и хранимого газа по формуле

(3.1)

(3.1)

где  - диаметр колокола в однозвеньевом газгольдере;

- диаметр колокола в однозвеньевом газгольдере;  - общий вес колокола, телескопа, пригрузки, оборудования на подвижных звеньях, роликов, направляющих воды в затворах;

- общий вес колокола, телескопа, пригрузки, оборудования на подвижных звеньях, роликов, направляющих воды в затворах;  - вес погружаемых в воду частей колокола и телескопа;

- вес погружаемых в воду частей колокола и телескопа;  ,

,  ,

,  - удельный вес соответственно стали, воды и газа.

- удельный вес соответственно стали, воды и газа.

Стенки резервуара, телескопов и колокола (крыши) выполняют, как правило, из рулонированных заготовок. Толщину стенки резервуара определяют по формуле

, (3.2)

, (3.2)

а толщину стенок телескопов и колокола - по формуле

. (3.3)

. (3.3)

Так как давление газа под колоколом  мало, то расчетная толщина стенки колокола получается незначительной и ее назначают конструктивно в пределах 4¸5 мм.

мало, то расчетная толщина стенки колокола получается незначительной и ее назначают конструктивно в пределах 4¸5 мм.

Крыша колокола состоит из тонколистовой сферической (пологой) оболочки и поддерживающих ее радиально расположенных в плане арок, которые между собой соединены кольцевыми стержнями и системой связей (решеткой), образующими купольную систему. Наиболее часто применяют «дышащую» крышу, когда оболочка крыши свободно лежит на стропилах и не скрепляется с ними, ее приваривают только к упорному уголку в зоне опорного кольца. Вследствие этого усилия от внутреннего избыточного давления  воспринимаются оболочкой крыши как мембраной без включения в работу стропильных конструкций. Поэтому толщину стенки крыши определяют как для сферической оболочки по формуле

воспринимаются оболочкой крыши как мембраной без включения в работу стропильных конструкций. Поэтому толщину стенки крыши определяют как для сферической оболочки по формуле

, (3.4)

, (3.4)

где  - радиус сферической оболочки;

- радиус сферической оболочки;  - разность между внутренним избыточным давлением в газгольдере и весом оболочки.

- разность между внутренним избыточным давлением в газгольдере и весом оболочки.

Стропила рассчитывают на нагрузку от собственного веса крыши и снега на ней.

Конструкции наружных направляющих, связанных между собой кольцевыми площадками и раскосами, можно представить в виде системы, как пространственный сквозной призматический стержень, загруженный сосредоточенными силами от давления наружных роликов, передающих ветровую нагрузку, которая воспринимается телескопами и колоколом, а также одностороннюю снеговую нагрузку на крышу колокола.

Раскладывая эти сосредоточенные силы по плоским фермам, составляющим грани призм, и рассматривая их как консольные системы, определяют осевые усилия во всех элементах. Наибольшие усилия возникают в тех элементах граней, которые оказываются параллельными направлению ветра. Кроме продольных усилий наружные направляющие могут испытывать местный изгиб от сосредоточенного давления роликов, что также нужно учитывать в расчете.

Горизонтальные кольца, кроме осевого растягивающего усилия, должны быть проверены на изгиб в вертикальной плоскости от собственного веса и вертикальной нагрузки (в пределах до 2 кН/м2).

Пригрузку составляют, как правило, бетонные плиты, которые располагают на крыше колокола по ее наружному краю на специальной кольцевой площадке, и чугунные элементы (грузы), которые размещают на нижнем кольце жесткости у гидрозатвора на специальном уширении. Вес пригрузки определяют по упрощенной формуле  .

.

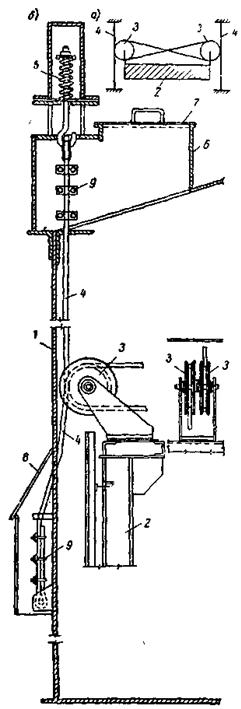

Рис. 3.2. Схема винтового мокрого газгольдера

а) общий вид; б) винтовая напрявляющая и ролики

Одной из разновидностей газгольдеров переменного объема является геликоидальный винтовой мокрый газгольдер (рис.3.2). На наружных сторонах телескопов и колокола такого газгольдера размещены под углом 45° спиралеобразные направляющие, образующие в пространстве отрезок винтовой линии, а на захватывающих чашах и на круговом обводе бассейна установлены роликовые кронштейны, которые равномерно распределены по периметру. Направляющие вышерасположенного звена скользят между роликами нижнего звена, в результате чего звено перемещается в вертикальном направлении и закручивается. Движение колокола и каждой телескопической секции направляется одним ярусом двухребордных роликов, которые жестко соединены попарно в подшипниках, укрепленных болтами на верхних кольцах каждой секции телескопа и на верхнем кольце резервуара. Усилия от ветра уравновешиваются роликами, расположенными под углом 45° к оболочке (в вертикальных плоскостях) и передающими вертикальные усилия с плечом, равным диаметру газгольдера. Жесткость винтовых газгольдеров обеспечивается суммарной жесткостью резервуара и телескопических звеньев. Направляющие ролики действуют совместно и практически не могут потерять взаимной регулировки после окончания их монтажа.

Винтовые газгольдеры более выгодны по расходу стали, чем газгольдеры с вертикальными направляющими, так как в них исключены внешние направляющие со связями и уменьшена масса площадок и лестниц с ограждениями, однако они не получили широкого применения в нашей стране.

3.2.2. Сухие газгольдеры

Сухие газгольдеры применяют в случае, когда хранимые газы имеют высокую концентрацию (до 99,9% и выше) и не допускают увлажнения (этилен, пропилен и др.). Объем их колеблется в пределах от 10 до 600 тыс. м3.

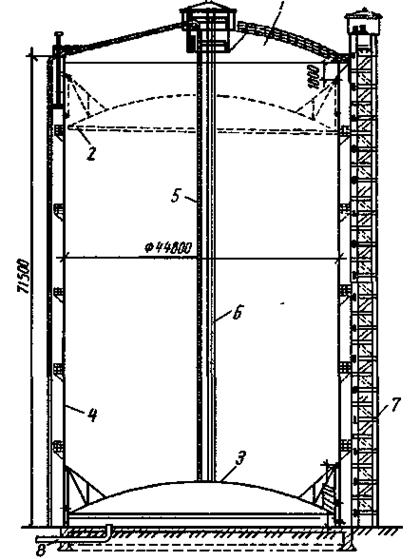

Рис. 3.3. Схема сухого газгольдера объемом 100 000 м3:

1 – площадка фонаря; 2 – шайба в верхнем положении; 3 – шайба в нижнем положении; 4 - обшивка; 5 – цепная лестница; 6 – подъемная клеть; 7 – наружный подъемник; 8 – подвод газа

Конструкция сухих газгольдеров (рис.3.3) состоит из цилиндрической оболочки (обшивки) 4,сваренной с плоским днищем, покоящимся на песчаной подушке основания, и со сферической крышей, выполненной из листов толщиной 3¸4 мм, которые крепят к каркасу в виде радиально расположенных гнутых швеллеров. Внутри цилиндрического корпуса перемещается специальная конструкция в виде поршня (шайбы) 3, плотно прилегающего к внутренней поверхности корпуса. Шайба имеет несущий каркас и наружную обшивку из листовой стали. Несущий каркас образуется пространственной конструкцией, состоящей из радиально расположенных стальных балок или ферм, снабженных на концах роликами, которые скользят по стенкам корпуса газгольдера. По очертанию поршень бывает плоским или пологим сферическим.

Наиболее сложной и ответственной конструкцией сухого газгольдера является затвор, перекрывающий зазор между шайбой и корпусом. Существуют затворы с консистентной и жидкой смазкой.

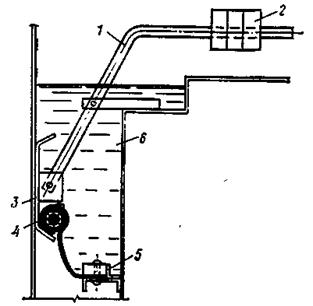

Последние (рис. 3.4) получили наибольшее распространение в отечественной практике. С помощью рычага 1 с грузами 2 прижимное эластичное кольцо 3 сфартуком 4, 5 удерживает газгольдерное масло 6 внутри затвора. Часть масла просачивается через неплотности затвора и стекает по стенкам вниз, попадая в кольцевой желоб на днище газгольдера. После очистки масло по наружному трубопроводу подается наверх, откуда через отверстия в стенке корпуса газгольдера стекает по внутренней поверхности стенки в затвор.

Рис. 3.4. Поперечный разрез затвора сухого газгольдера с жидкостным уплотнением

Поршневые газгольдеры могут достигать весьма больших размеров. Самый крупный в мире сухой газгольдер объемом 600 тыс. м3 (Германия) имеет высоту 150 м.

Рис. 3.5. Сухой газгольдер с гибкой секцией:

1 – выравнивающие ролики; 2 – трос выравнивающих роликов; 3 – защитная стенка шайбы; 4 – каркас шайбы; 5 – гибкая секция из прорезиненной ткани; 6 – нижний листовой настил

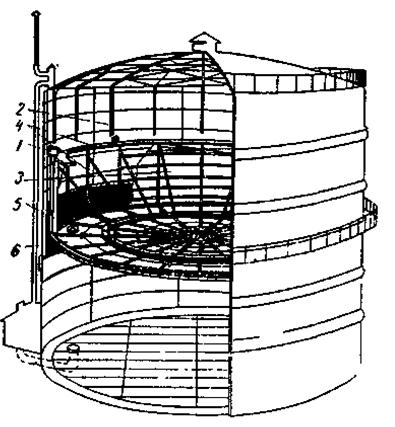

В последнее время разработаны конструкции сухих газгольдеров, имеющих гибкую связь шайбы с корпусом, осуществляемую с помощью эластичной оболочки из специальной газонепроницаемой ткани (рис. 3.5).

Гибкая секция (мембрана) из ткани прикреплена как к резервуару, так и к подвижной шайбе. При подъеме шайбы оболочка мембраны распрямляется, создавая емкость для хранения газа, при опускании гибкая оболочка укладывается в зазор между стенкой корпуса и защитной стенкой шайбы.

Шайба при своем движении должна сохранять горизонтальное положение, для чего предусмотрено выравнивающее устройство (рис. 3.6), напоминающее приспособление для черчения из роликов и ниток, с помощью которого рейсшина перемещается параллельно самой себе.

Рис. 3.6. Выравнивающая система шайбы:

а) принципиальная схема выравнивающего устройства; б) узел выравнивающего устройства; 1 - корпус; 2 - шайба; 3 - ролики; 4 - канат; 5 – верхний узел натяжного устройства; 6 – коробка натяжного устройства; 7 – крышка коробки; 8 – козырек узла закрепления каната; 9 – сжимы для канатов

Стенки корпуса и днища сухих газгольдеров изготовляют в нашей стране из рулонных заготовок. Стенка корпуса снабжена (усилена) каркасом из вертикальных стоек, заделанных в фундамент, и горизонтальных колец из прокатных профилей. В настоящее время все соединения элементов сухих газгольдеров выполняют сварными.

Сравнение удельного расхода стали для газгольдеров одного и того же объема (например, 10 тыс. м3) показывает, что в газгольдере с гибкой секцией расход стали (28,8 т) значительно меньше, чем в газгольдерах поршневого типа (31,4 т), т.е. на 8,5%. Кроме того, в последних оказалось более сложной система уплотняющего затвора с жидкостным уплотнителем.

Основные положения расчета

Основным расчетным элементом сухого газгольдера является стенка корпуса, которую рассчитывают на избыточное внутреннее давление. Расчетная толщина стенки оказывается незначительной, поэтому обычно принимается конструктивно равной 5 мм. Так как конструкция корпуса является тонкостенной цилиндрической оболочкой, то его проверяют также на устойчивость при отсутствии газа и наличии вакуума. В этом случае от веса корпуса и крыши с оборудованием, веса снега на крыше, а также от полезной нагрузки в корпусе возникают продольные меридиональные напряжения, которые не должны превышать критических значений.

3.3. Газгольдеры постоянного объема

Природный газ, выходящий из недр земли под большим давлением, может быть использован для отопления, освещения, для бытовых нужд и для получения энергии на значительных расстояниях от места его добычи. Газ подают по магистральным газопроводам протяженностью в сотни и тысячи километров под весьма высоким давлением (до 7,0 МПа). Вблизи места потребления газ собирают на газгольдерных станциях, где его используют для покрытия суточного и недельного расходов, а также для обеспечения равномерного давления в газопроводах. Наиболее рациональным типом газгольдеров в условиях поступления газа под высоким давлением в значительных количествах и при большом суточном обороте являются газгольдеры постоянного объема, не имеющие подвижных частей.

Газгольдерная станция газопровода природного газа имеет общую рабочую емкость до 500 тыс. м3 и требует большого числа газгольдеров. Размещение газгольдеров на станции производится в соответствии с требованиями противопожарных норм, касающихся разрывов между отдельными газгольдерами, а также продиктовано удобством их эксплуатации. Газгольдеры объединяют в секции: габаритные - по 10¸20 шт., негабаритные - по 4¸8 шт. в каждой секции. Объем секции при этом достигает 25 тыс. м3 полезного газа.

Расстояние в свету между соседними газгольдерами в одной секции принимают равным  разрыв между секциями -

разрыв между секциями -  , где

, где  - диаметр газгольдера, а

- диаметр газгольдера, а  - общая длина секции.

- общая длина секции.

По сравнению с газгольдерами низкого давления они требуют меньшего расхода стали на 1 м3 свободного газа, более компактны, не нуждаются в обогреве и просты в эксплуатации, но требуют больших затрат на оборудование для сжатия газа. Газгольдеры постоянного объема имеют рабочее давление от 0,4 до 2,0 МПа, поэтому их проектируют с учетом требований специальных правил устройства и безопасной эксплуатации сосудов, работающих под повышенным и высоким давлением. Объем газгольдера и предельное давление газа в нем регламентируются ГОСТ 5172-63.

Газгольдеры постоянного объема подразделяют на вертикальные цилиндрические, горизонтальные цилиндрические и сферические.

3.3.1. Вертикальные цилиндрические газгольдеры

Вертикальные цилиндрические газгольдеры (ВЦГ) состоят из цилиндрического корпуса, днища и крыши, которые чаще всего выполняют в виде полусфер, хотя возможны и другие конструктивные формы, например эллиптическая. Объем таких газгольдеров, например эллиптического, колеблется от 50 до 300 м3, что позволяет делать их в основном габаритными для перевозки от завода - изготовителя до строительной площадки. Установлено, что по сумме единовременных затрат на строительство газгольдерной станции и эксплуатационных расходов за 50-летний срок службы наиболее экономичными являются: при давлении газа до 0,7 МПа - однослойные негабаритные газгольдеры, а при давлении газа более 0,7 МПа - однослойные габаритные газгольдеры.

Оборудование газгольдера постоянного объема состоит из предохранительных клапанов, лаза для осмотра, штуцера для подключения газгольдера в сеть, вентиля для спуска воды (от гидравлического испытания или конденсата), патрубка для свечи.

Для осмотра, ремонта и обслуживания оборудования на уровне верха газгольдера устраивают площадку, огражденную перилами. Площадка сообщается с поверхностью земли лестницами: для газгольдеров высотой до 6 м - типа стремянки с ограждающими конструкциями, а для газгольдеров большей высоты - шахтной или винтовой.

Основными недостатками ВЦГ являются их значительная высота, затрудняющая эксплуатацию, и относительно малый объем, приводящий к увеличению на станции числа газгольдеров, коммуникаций и оборудования. Однако в тех случаях, когда речь идет об аппаратах высокого давления, с этими недостатками приходится мириться.

Основной нагрузкой, определяющей толщину стенки цилиндрического корпуса ВЦГ, является внутреннее давление газа. Кроме того, необходимо учитывать собственный вес конструкций, давление воды (при гидравлических испытаниях), сосредоточенные силы при монтаже и другие нагрузки. Толщина стенки корпуса обычно изменяется от 8 до 36 мм, однако стенки могут быть и большей толщины, причем все листы однослойной цилиндрической оболочки сваривают встык, что вызывает значительные технологические трудности производства сварочных работ. В этом случае применяют многослойные рулонируемые крупногабаритные ВЦГ высокого давления с эффективным использованием различных схем предварительного напряжения. При изготовлении таких сооружений стенку корпуса по толщине разделяют на несколько зон. Сначала создают центральную обечайку (основу) из обычной или коррозионно-стойкой стали либо из цветного металла. С помощью специальных навивных машин на эту основу навивают рулонную сталь с предварительным натяжением. Трубы отдельных обечаек обрабатывают механическим способом, после чего осуществляется наплавка кромок. Сварку кольцевых швов производят на стендах электрошлаковой сварки. Многослойные обечайки в отличие от однослойных не требуют многократного нагрева, уникальных термических печей и оборудования для ковки, штамповки, калибровки и нормализации и могут быть изготовлены при практически неограниченных габаритах и толщинах стенки. В настоящее время изготовление многослойных обечаек полностью механизировано и автоматизировано. Область рационального применения таких газгольдеров - крупногабаритные сосуды высокого давления с внутренним диаметром цилиндрического корпуса до 3 м, толщиной стенки до 400 мм и массой до 500 т.

К многослойным сосудам давления относятся также сооружения, создаваемые спирально рулонным способом. На центральную трубу наматывают с предварительным натяжением или с предварительным нагревом стальную полосу по спирали без зазора между витками. Каждый последующий слой навивают в направлении, обратном предыдущему. Связь слоев между собой получается фрикционной.

Спирально-рулонные многослойные корпуса обладают существенным преимуществом по сравнению с рулонными, так как в них отсутствуют массивные кольцевые швы, сварка которых является исключительно трудоемкой операцией и требует специального сварочного оборудования. Кроме того, сварные швы являются зоной повышенных напряжений. Спирально-рулонные крупногабаритные сосуды могут изготавливаться непосредственно на месте их монтажа при невозможности их перевозки железнодорожным транспортом.

Другой способ изготовления сосудов высокого давления заключается в том, что на центральную трубу-основу навивают высокопрочную стальную проволоку с предварительным натяжением. Витки проволоки располагают вплотную друг к другу. Число слоев обмотки определяется расчетом и может достигать нескольких десятков. Навивка проволоки осуществляется на стационарном заводском оборудовании, если наружный диаметр корпуса сосуда давления не превышает 3,5 м, либо специальными намоточными машинами на месте монтажа, если его диаметр больше 3,5 м. Возможны два вида намотки проволоки - кольцевая и спиральная. Предварительное напряжение позволяет создать оболочку, равнопрочную в осевом (меридиональном) и кольцевом направлениях. Область рационального применения таких газгольдеров - крупногабаритные и сверхкрупногабаритные сосуды с внутренним давлением до 40 МПа и выше.

Расчет вертикальных цилиндрических газгольдеров и сосудов давления на прочность аналогичен расчету резервуаров.

3.3.2. Горизонтальные цилиндрические газгольдеры

Горизонтальные цилиндрические газгольдеры (ГЦГ) по своей конструктивной форме аналогичны горизонтальным цилиндрическим резервуарам (ГЦР). Они также состоят из цилиндрического корпуса, но так как являются емкостями (сосудами) повышенного и высокого давления, то днище в них делают только сферического или элипсоидального очертания путем горячей штамповки листов на специальных прессах. По положению в пространстве ГЦГ в большинстве являются надземными сооружениями (рис.3.7) и реже - подземными.

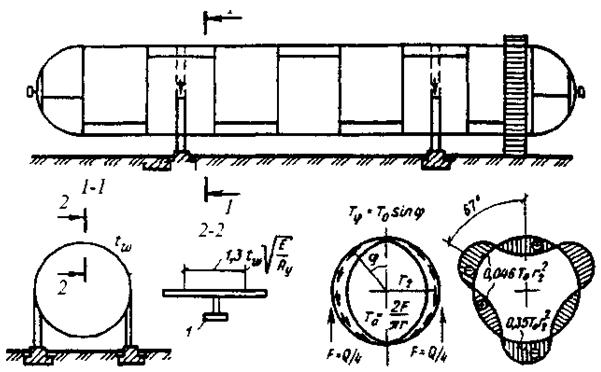

Рис. 3.7. Горизонтальный газгольдер постоянного объема

Надземные газгольдеры, как правило, имеют две опоры. В цилиндрической оболочке корпуса над опорами устраивают кольца (диафрагмы) жесткости. В основном ГЦГ - габаритные сооружения, их целиком изготовляют на заводе.

Расчетные толщины стенок цилиндрического корпуса и сферических днищ определяют по формулам:

для цилиндрического корпуса

; (3.5)

; (3.5)

для сферических днищ

; (3.6)

; (3.6)

где  = 0,6 - коэффициент условий работы ГЦГ.

= 0,6 - коэффициент условий работы ГЦГ.

Кольца жесткости в корпусе в местах опирания газгольдера выполняют из составного или прокатного тавра, приваренного к стенке корпуса.

Наибольшие усилия в кольцах (диафрагмах) жесткости возникают при гидравлических испытаниях газгольдера водой. Сдвигающие усилия между стенкой корпуса и кольцом определяют по формуле (см. рис. 3.7)

, (3.7)

, (3.7)

где  - максимальное значение сдвигающего усилия в месте сопряжения кольца жесткости со стенкой;

- максимальное значение сдвигающего усилия в месте сопряжения кольца жесткости со стенкой;  - общий вес газгольдера с оборудованием и водой;

- общий вес газгольдера с оборудованием и водой;  - угловая координата.

- угловая координата.

При  продольную силу

продольную силу  определяют по формуле

определяют по формуле

. (3.8)

. (3.8)

Кольца жесткости проверяют на совместное действие момента (см. эпюру моментов на рис. 3.7) и продольной силы. В условную площадь поперечного сечения кольца жесткости включают часть стенки корпуса (на рис. 3.7 - разрез 2-2). В газгольдерах с небольшим значением внутреннего избыточного давления кольцо жесткости выполняют из уголка, согнутого на перо и усиленного дополнительными стержнями (по типу опорных колец СГЦР).

3.3.3. Сферические газгольдеры

Сферические газгольдеры (СГ) являются наиболее рациональным типом по расходу стали для газгольдеров постоянного объема. Однако относительно высокая стоимость изготовления и монтажа СГ ограничивает их широкое распространение. Сферические газгольдеры любого объема (в диапазоне от 100 до 6 000 м3 и более) не вписываются в железнодорожные габариты и поэтому не могут полностью изготовляться на заводе с доставкой в готовом виде на строительную площадку.

Диаметр корпусов СГ обычно принимают равным 10¸12 м. Их опирают на стойки, число которых принимают кратным четырем (4; 8; 12 стоек). Обычно стойки сферических газгольдеров устанавливают таким образом, чтобы они были направлены по касательной к сфере.

При больших давлениях возрастают трудности штамповки толстых листов, поэтому в некоторых случаях их заменяют несколькими более тонкими листами, которые не сваривают между собой в процессе изготовления. Они прижимаются друг к другу внутренним давлением газа в процессе эксплуатации газгольдера. Многослойные сферические газгольдеры можно применять при давлении газа до 2,4 МПа.

Конструктивное оформление и методика расчета сферических газгольдеров такие же, как для сферических резервуаров для хранения сжиженных газов (см.п.2.2.6).