Выбор и конструирование технологических схем ликвидации вертикальных стволов

Технологические схемы ликвидации стволов, способы и средства обеспечения их долговременной устойчивости предопределяются главным образом горно-геологическими, гидрологическими, горнотехническими, и организационными условиями.

Как следует из ранее изложенных материалов, единой однозначно надежной и приемлемой технологической схемы ликвидации стволов для различных условиях не существует, а используемые на практике схем существенно разнятся и по сложности, и по материальным затратам.

Представляется целесообразным ликвидируемые вертикальные стволы разделить на категории по степени их экологической опасности.

Необходимость классификации ликвидируемых вертикальных стволов, отнесения их к той или иной категории по степени экологической опасности диктуется, прежде всего, практическими соображениями - выбором конкретной технологической схемы ликвидации стволов. В основу классификации положена обоснованность затрат на ликвидацию стволов, соответствие величин этих затрат потребностям достижения необходимой в конкретных условиях их экологической безопасности в постликвидационный период.

При этом следует подчеркнуть, что принципиально концепция обеспечения безопасности ликвидируемых стволов не меняется. Меняется лишь общая характеристика объекта, а также технология ликвидационных работ и, как результат, характер и величина затрат в связи с принятием того или иного проекта.

Анализ произошедших: аварий, и их последствий, геомеханических процессов, протекающих в районе ликвидированных стволов в различных условиях, способов и средств обеспечения их долговременной устойчивости позволяет с достаточной обоснованностью разделить ликвидируемые стволы по степени их экологической опасности на три категории.

Первая - стволы, потеря устойчивости которых после ликвидации представляет особую опасность. В общем случае к этой категории следует относить стволы большой глубины и большого диаметра, имеющие многочисленные сопряжения с горизонтальными выработками, подверженные обводнению и влиянию агрессивных подземных и шахтных вод, устья которых расположены в слабых наносах большой мощности со значительными притоками грунтовых вод; группы стволов, близко расположенные на одной промплощадке; стволы в пределах населенных пунктов, вблизи ответственных зданий и сооружений, магистральных коммуникаций природных объектов, в зонах перспективного развития и т.д. и т.п.

Их долговременная устойчивость обеспечивается мерами в процессе и в период ликвидации. Затраты должны быть минимальными и единовременными в данных условиях, но они не должны ограничиваться на этапе погашения стволов.

Ко второй категории следует относить стволы сравнительно небольшой глубины и небольшого диаметра, имеющие, как правило, одно сопряжение с выработками околоствольного двора (одногоризонтная схема вскрытия), находящиеся в районе населенных пунктов, но на безопасном расстоянии от важных коммуникаций, устья которых расположены в маломощных и малообводненных породах. Их долговременная устойчивость обеспечивается мерами в процессе ликвидации, контролем и дополнительными технико-технологическими средствами в постликвидационный период, что потребует и дополнительных затрат в будущем.

К третьей категории следует относить стволы небольшой глубины, шурфы, проведенные в наносах небольшой мощности, расположенные вне населённых пунктов, вдали от коммуникаций, в условиях, позволяют осуществить их надежное ограждение, установку опознавательных дупреждающих знаков, а при необходимости и охрану. То есть те вьработки, потеря устойчивости которых не создает опасности, а последств обрушения поверхности в местах их расположения технологически лег устранимы. Их устойчивость обеспечивается мерами в процессе ликвидационных работ и постликвидационный период. Материально-финансовые расходы осуществляются в несколько этапов, как правило в два, но приведенные затраты минимальны, а их вложение эффективно.

Отнесение стволов к той или иной категории - задача социально-экологическая и технико-экономическая. При ее решении следует пользваться двумя основными критериями. Первый и главный для стволов всех категорий - безопасность. Второй важный для стволов второй и третей категорий - экономичность. В связи с чрезвычайно большим разнообразие горно-геологических, горнотехнических, технико-организационных, местных социальных условий, финансовых возможностей создать единую методику однозначного отнесения ликвидируемых стволов к той или иной категории весьма сложно. В основу можно только лишь положить приведешь выше соображения, но в каждом конкретном случае принимать peшение должна специальная комиссия на основе укрупненных предпроектных-проектных проработок или аналогов. Во всех случаях ликвидируемый ста следует рассматривать как геомеханическую систему во взаимосвязи взаимовлиянии ее элементов с учетом основных влияющих факторов.

Отнесение ствола к определенной категории по степени их экологической опасности диктует и выбор соответствующей технологической схемы его погашених.

Технологические схемы ликвидации стволов всех категорий должна предусматривать безусловную устойчивость всех сопряжений с примыкающими к стволу выработками, исключающую вытекание в них закладочного материала и обрушающихся в ствол пород. В противном случае поведении системы «ликвидированный ствол» в постликвидационный период возникнет непредсказуемость и неопределенность, что не позволит принимать эффективные меры по ее стабилизации, предусматриваемы для стволов второй и третьей категории. В остальном же возможны вари анты и временной прогноз можно и следует вести по состоянию самого уязвимого в данных условиях элемента геомеханической системы.

Ликвидация стволов первой категории в конкретных условиях должна осуществляться по полной программе (диагностика крепи ствола и со стояния окружающих его пород, выбор материала закладки с оптимальны ми его характеристиками, определение мест установки опорных сооружений в стволе и расчет их параметров, установление достаточных конструктивных элементов перекрытий устьев стволов).

Для стволов второй категории приемлема технологическая схема с полной их засыпкой рядовым закладочным материалом. В соответствии с чтим проводится расчет параметров опор на спряжениях с околоствольным двором, с учетом возможной усадки закладочного материала -объемы насыпных холмов над устьями ликвидированных стволов или переоборудованных в бункеры копров рис. 4.34. Как показывают расчеты и практика, полная стабилизация закладки в стволе произойдет максимум через 4-6 лет. После этого устье ствола перекрывается железобетонной плитой, что делает вероятность аварии ничтожно малой.

Для стволов второй категории приемлема технологическая схема с полной их засыпкой рядовым закладочным материалом. В соответствии с чтим проводится расчет параметров опор на спряжениях с околоствольным двором, с учетом возможной усадки закладочного материала -объемы насыпных холмов над устьями ликвидированных стволов или переоборудованных в бункеры копров рис. 4.34. Как показывают расчеты и практика, полная стабилизация закладки в стволе произойдет максимум через 4-6 лет. После этого устье ствола перекрывается железобетонной плитой, что делает вероятность аварии ничтожно малой.

Выработки третьей категории, особенно если возле них нет складированной породы для засыпки, могут быть ликвидированы путем устройства перекрытий на уровне коренных пород и над устьем ствола, с заполнением его породой или без. Определяется величина (радиус) опасной зоны. Она ограждается и устанавливается систематическое наблюдение за состоянием перекрытий. В этом случае сохраняется вероятность разрушения со временем крепи ствола и обрушения пород, что в свою очередь приведет к нарушению устойчивости перекрытий и образованию кратера на поверхности. Но объем необходимой в будущем засыпки поддается прогнозному расчету и оценке.

Поскольку ликвидация стволов требует значительных материальных затрат, сравнение и оценка возможных вариантов производится по приведенным затратам, т.е. с учетом различий затрат единовременного характера и не одинакового распределения текущих затрат по годам.

Разумеется, что в каждом конкретном случае проект ликвидации вертикального ствола должен базироваться на объективных и полных исходных горно-геологических условиях, горнотехнических, технико-технологических и других данных с обязательным и достоверным прогнозом изменения, прежде всего гидрогеологической ситуации в постликвидационный период.

Однако при выборе и конструировании технологических схем лик видации вертикальных стволов могут быть полезны и некоторые наиболее общие методические подходы и рекомендации, полученные на основе ана лиза и обобщения теоретических исследований и практического опыта

С этих позиций ликвидируемый вертикальный ствол целесообразно разделить на три блока, имеющие определенные функциональные, механические особенности и самостоятельность: устье ствола, линейный (протяженный) участок и сопряжение с выработками околоствольного двора и каждый из этих блоков рассматривать в диапазоне возможт изменений всех основных влияющих факторов, что позволит создать для соответствующих условий модули со своими параметрами и характер стиками.

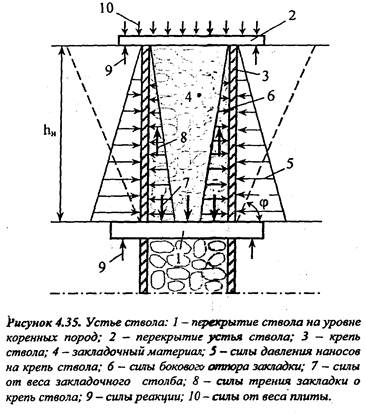

1 -й блок - устье ствола (рис. 4.35)

Исходное условие (критериальное требование) - стабильность г, любом раскладе сил.

Для этого необходимо исследовать и предложить (разработать) pе шения при:

- различных породах наносов (с различными физико-механическими свойствами и характеристиками, одного вида перемежающихся, разной мощности);

- наносах обводненных и без обводнения;

- наличии агрессивных и не агрессивных, напорных и не напорных вод

- размещении опорного перекрытия ствола на разных глубинах, коренных породах и в наносах и др.

В изменяющихся условиях необходим расчет параметров конструк ций 1 и 2, способности крепи (по толщине и материалу) воспринимать за данную конкретными условиями нагрузку во времени.

Конструкция 2 рассчитывается на прочность и жесткость, а 1 -на прочность, жесткость и устойчивость.

В случае подвижек наносов (разрушение крепи и уплотнение закладки при большой усадке последней и т.п.) учитывается дополнительное давление на конструкцию 1.

Для сохранение устья ствола возможна альтернатива: либо заполнит его твердеющей закладкой (сыпучая не обеспечивает должного отпора и возможна большая ее усадка), либо принять одно из возможных инженерных решений по его упрочнению с внешней стороны (сооружение системы «стенка-грунт», укрепление пород наносов инъектированием, возведение

бетонных сооружений вокруг устья ствол). Принятие конкретного варианта зависит от мощности и состава наносоз, обводненности, наличия напорных вод, их химического состава, степени изношенности и старения крепи.

2-й блок - протяженный участок ствола (рис 4.36)

На протяженных участках ствола необходимо исследовать и предложить решение при: различных сочетаниях пород по крепости, по мощности, по глубине; обводненных и не обводненных породах; закладке сухой, обводненной, сыпучей, твердеющей, без закладки; давлении боковых пород на крепь ствола от практически нулевого (крепкие необводненные породы) до гидростатического (да плюс еще возможна добавка от напорных вод); различных расстояниях между пробками (высоте засыпки); различных материалах закладки, ее характеристиках, включая гранулометрический состав;

наличие оснастки и без оной; различных величинах отпора закладки в зависимости от высоты столба, материала закладки, обводненности и др.

Практическими предпосылками для решения этих задач являются:

1. Поиски потенциально возможной альтернативы: закладка - крепь опоры. Если возможно иметь (или достичь путем усиления) прочную крепь ствола, то возможна не слишком плотная закладка, можно допустить ее усадку, В противном случае опорные сооружения должны быть устойчивыми, выкладка достаточно плотной, а ее усадка минимальной.

2. Ствольные «пробки» следует располагать на таком расстоянии одна от другой, чтобы давление на них не превышало допустимого. Саму же пробку следует размещать в крепких породах (5) (рис. 4.37), имеющих большие. Ниже пробки должны быть также крепкие породы (6) и мощность их не менее величины усадки закладочного материала на этом участке ствола.

Если мощность этого. слоя меньше указанной величины, то следует осуществлять уплотнение закладки в период её засыпки в ствол. Если боковые породы слабые на всем участке ниже пробки или усадка закладки все же остается большой, то следует использовать твердеющую закладку на всем участке опускания закладочного материала.

Если мощность этого. слоя меньше указанной величины, то следует осуществлять уплотнение закладки в период её засыпки в ствол. Если боковые породы слабые на всем участке ниже пробки или усадка закладки все же остается большой, то следует использовать твердеющую закладку на всем участке опускания закладочного материала.

Слой (7) выше пробки может быть более слабым, но его давление на крепь ствола не должно превышать бокового отпора закладки. В случае же превышения и разрушения крепи надо учитывать дополнительное давление на нижнюю пробку.

Но разрушение крепи произойдет только на участке слабого слоя пород, (ствол заполнен закладкой), а не на всем участке между пробками, да и то при разрушении пород этот участок ствола просто заполнится их разрыхленной фракцией. Давление на пробку временно возрастает, но затем снижается за счет увеличения бокового отпора и сил трения пород закладки о крепь. При этом боковые породы несколько подвинут крепь внутри ствола, закладка уплотнится. Участок разрушения крепи не так велика стабильность закладочного массива не нарушится.

В общем случае для снижения давления обводненной закладки опоры ствола его следует секционировать уплотняющими водонепроницаемыми слоями, например, из глины. Если, к примеру, коэффициент фильтрации уплотненный глины Кф = 0,0310-8 см/с то глиняная пробка высотой 5...6 м обеспечит водоупор на многие столе тия, а ниже нее давление будет соответствовать давлению сухой прочие закладки либо нарастать до следующего водоупора как при обводнении закладке. Глиняный слой осуществляет, кроме того, и своеобразное инъектирование сыпучей закладки.

Устойчивость ствольных опор можно повысить путем их скреплении с окружающими породами цементацией, анкерованием и т.п.

Одним из важных при выборе технологической схемы ликвидация вертикального ствола является вопрос о том, засыпать ли весь ствол или только его часть, какой вид закладки при этом наиболее целесообразен. И это не только технико-технологическая, но и экономическая проблема.

В принципе возможны следующие варианты:

1) ствол остается «пустым», а его устье перекрывается железобетонной плитой;

2) ствол засыпается частично (верхняя часть), сыпучая закладка имеет опору (полок перекрытия ствола), устье перекрывается плитой;

3) ствол засыпается на всю глубину сыпучим материалом с герметизацией сопряжений с горными выработками;

4) ствол только частично (верхняя часть) заполняется твердеющее закладкой, устье ствола перекрывается плитой;

5) ствол заполняется твердеющей закладкой на всю глубину. Единого мнения на этот счет нет. Немецкие исследователи, являясь сторонниками только твердеющей

закладки, допускают заполнение ствола как по всей глубине, так и только его верхней части. Все зависит от свойств вмещающих пород и надежности крепи. Если вмещающие породы крепкие и не предвидится изменения на физико-механических свойств, а крепь устойчива к коррозии, закладывается только верхняя часть ствола. Если экспертная оценка горно-геологических, гидрогеологических и горнотехнических условий не дает гарантии устойчивости крепи и пород, ствол заполняется закладочным материалом на всю высоту.

В Англии на основании исследований и практики приняты более либеральные регламентации - материал закладки может быть и сыпучий, и твердеющий. Однако сыпучий материал инектируется растворами вяжущих веществ, а в устье используется только твердеющая закладка. Аналогично немецким подходам принимаемая схема ликвидации ствола базируется на результатах экспертной оценки конкретных условий.

В Украине в соответствии с методикой, изложенный в приложении В «Правил...», определяется категория устойчивости ствола по глубине на основе расчетных величин нагрузки на крепь.

Там, где максимальное горизонтальное давление не превышает 250 кН/м2 (критерий устойчивости ствола С<3), в качестве закладки возможно применение сыпучих материалов, которые создают достаточный отпор, предотвращая разрушение крепи под действием горного давления окружающих пород. При этом отдельные участки при отсутствии обводнения ствола можно не засыпать, но обязательно следует сооружать ствольные опоры. Величина этих участков должна быть такой, чтобы в случае разрушения крепи и обрушения в ствол пород, их объема было достаточно для подбучивания вышерасположенных опор.

При достаточно надежной диагностике устойчивости крепи подобное можно допускать и на участках средней устойчивости (С=3...6), где горизонтальное давление не превышает 350 кН/м2. На участках же третьей и четвертой категории устойчивости ствола (С=6...10 и С>10), которые приурочены, как правило, к верхней его части, горизонтальное давление достигает 700 кН/м. Здесь при сыпучей закладке необходимо более частое секционирование ствола с устройством опор, либо применение твердеющей закладки. Последнее предпочтительней.

3-й блок - сопряжение с выработками околоствольного двора (рис. 4.38) На сопряжениях ствола с выработками околоствольного двора более или менее достоверно структурировать силовую систему, а тем более ее реализовать, практически невозможно. Поэтому этот блок опора-основание и окружающие ее породы следует рассматривать как одно целое, стабильное, незыблемое. Следовательно, го своим характеристикам материал опоры должен быть близок к характеристикам пород.

Параметры опор необходимо определять расчетом исходя из нагрузок на них, но величины l1 и l2 корректируются с учетом пересекаемых выработками пород, а вертикальная часть опоры-основания должна «пересечь» слабые слои пород и заканчиваться в крепких породах. Если это по каким то причинам невозможно, то над опорой следует располагать твердеющую закладку или устрашать водоупорную перемычку, имеющую анкерную связь с массивом пород. Расчет опорной конструкции ведется на прочность, жесткость и устойчивость. Прочностные характеристики опор должны соответствовать условиям максимально возможных проявлений динамических нагрузок.

Аналогичные решения принимаются и относительно опор на промежуточных горизонтах (рис. 4.39).

Но если на последнем горизонте опора может быть и насыпной, то здесь - только монолитной. Исключение может быть при использовании в стволе твердеющей закладки.

Следует еще раз подчеркнуть, что для сооружения опоры-основания надлежит применять неразмокающие, малоусадочные материалы, не вытекающие даже при сильном обводнении, имеющие большую сопротивляемость вертикальному давлению и большой боковой распор. Видимо неприемлемы предложения некоторых специалистов об использовании для этих целей крупных фракций негорючих материалов (бутовый камень, строительный бой, кирпич от разборки зданий).

Чрезвычайно важно, чтобы опорные сооружения на сопряжениях с выработками околоствольного двора имели бы прочный и постоянный контакт с породным массивом. А это может быть достигнуто выбором соответствующей конструкции (формы) этих сооружений, анкерованием, цементацией и др.

Чрезвычайно важно, чтобы опорные сооружения на сопряжениях с выработками околоствольного двора имели бы прочный и постоянный контакт с породным массивом. А это может быть достигнуто выбором соответствующей конструкции (формы) этих сооружений, анкерованием, цементацией и др.

Принимая во внимание горно-геологичекие, горнотехнические и другие условия, из соответствующих этим условиям модулей-блоков и следует компоновать целесообразную технологическую схему погашения ствола.

В завершение темы погашения вертикальных стволов при закрытии шахт, выбора рациональных технологических схем, обеспечивающих их долговременную устойчивость и, как следствие, предотвращающих техногенные аварии в виде провалов поверхности, следует особо заметить, что в процессе ликвидационных работ чрезвычайно важное место занимают вопросы безопасности, связанные с проветриванием выработок, возможными накоплениями и взрывами метана. Газовая безопасность требует отдельного специального рассмотрения.

4.1.9. Технология проветривания в период подготовки к

погашению и в процессе ликвидации вертикальных стволов

Эффективное проветривание горных выработок и постоянный контроль содержания метана в период закрытия угольных шахт является залогом общей безопасности ведения ликвидационных работ.

Как уже отмечалось, основой грамотных технических решений по обеспечению газовой безопасности являются качественные предварительные изыскания, достоверный прогноз и предпроектные проработки.

Следует заметить, что если в период эксплуатации шахт способы и средства проветривания хорошо изучены, проведено большое количество исследований, сформулированы практические рекомендации, то для периода закрытия шахт, особенно его заключительного этапа - ликвидации стволов, эти вопросы прояснены в значительно меньшей степени.

Зарубежный и отечественный опыт свидетельствует, что практическое обеспечение безопасности в отношении накопления и взрывов метана, вытекающего из подземных горных выработок в период ликвидации шахт, осуществляется постадийно (поэтапно). На первом этапе проводятся депрессионная, воздушная и газовая съемки, что позволяет определить возможные источники поступления метана, места его сосредоточения, а также пути перемещения по горным выработкам в случае изменения режима проветривания.

Расчетным или проектоно-экспериментальным путем обосновываются места возведения перемычек, которые предназначены для управления движением метано-воздушной смеси по горным выработкам. Эти перемычки по своим конструктивным характеристикам должны обеспечить изоляцию действующих выработок в случае взрыва метана, а система их общей расстановки - оконтурить создаваемый малый вентиляционный круг (МВК) перед началом работ по ликвидации стволов. Для повышения устойчивости выработок околоствольного двора, имеющих большое сечение и входящих в МВК, производится их разделение на камеры опорными перемычками с обязательным оставлением специальных вентиляционных отверстий.

МВК должен обеспечить минимально необходимое количество воздуха в выработках на заключительном этапе ликвидации шахты и не иметь опасных диагональных соединений.

Второй этап, связанный с проветриванием собственно стволов, начинается с возведения на сопряжениях стволов с горизонтальными выработками опорных сооружений со специальной системой металлических труб для проветривания (рис. 4.40). Выше опоры выводится труба диаметром не менее 1000 мм, ниже - 600 мм. К этой системе примыкают два горизонтальных ответвления труб диаметром 300 мм, обеспечивающие водо- и газоовод.

|

В результате образуется новая вентиляционная сеть (рис. 4.41) со своими характеристиками. В связи с этим вентилятор главного проветривания (ВГП) будет работать в ином режиме. Следовательно, после формирования МВК должны быть проведены расчеты новой вентиляционной сети, исследован и установлен новый режим работы ВГП, обеспечивают подачу воздуха в количестве, достаточном для предотвращения накопления. При растете параметров вентиляционной сети и режима работ ВГП особо внимательно необходимо рассмотреть и должным образом учесть характер движения воздуха по трубам через опоры-перемычки.

В практике работ наиболее часто применяются две схемы ликвидации воздухоподаюшего и вентиляционного стволов: последовательная и параллельная (рис.4.42). При последовательной (поочередной) ликвидации вертикальных стволов (рис. 4.42 а) первым, как уже отмечалось, погашается воздухоподающий ствол. После возведения опоры-перемычки на сопряжении ствола с горизонтальными выработками (1) производится его засыпка до следующего горизонта (2). При этом ВГП работает в режиме МВК. Затем возводится опора-перемычка на втором горизонте (3), производится засыпка ствола до следующего горизонта (4) и т. д. до полной ликвидации воздухоподающего ствола. В процессе засыпки ствола осуществляется контроль расхода воздуха, депрессии в вентиляционном стволе и регулирование ВГП.

В практике работ наиболее часто применяются две схемы ликвидации воздухоподаюшего и вентиляционного стволов: последовательная и параллельная (рис.4.42). При последовательной (поочередной) ликвидации вертикальных стволов (рис. 4.42 а) первым, как уже отмечалось, погашается воздухоподающий ствол. После возведения опоры-перемычки на сопряжении ствола с горизонтальными выработками (1) производится его засыпка до следующего горизонта (2). При этом ВГП работает в режиме МВК. Затем возводится опора-перемычка на втором горизонте (3), производится засыпка ствола до следующего горизонта (4) и т. д. до полной ликвидации воздухоподающего ствола. В процессе засыпки ствола осуществляется контроль расхода воздуха, депрессии в вентиляционном стволе и регулирование ВГП.

Ликвидация вентиляционного ствола производится аналогично. При описанной схеме условия проветривания усложняются от горизонта к горизонту.

При параллельной схеме ликвидации стволов (рис. 4.42 б) вначале сооружается опора-перемычка на воздухопадающем стволе (1), затем на вентиляционном (2). Засыпка, стволов до следующего горизонта производится в такой же последовательности, как и возведения опор-перемычек (3 и 4), т. е. погашение вентиляционного ствола постоянно отстает на один горизонт. Параллельная схема ликвидации стволов позволяет более плавно регулировать работу ВГП.

Однако, и в первом, и во втором случае наиболее сложной проблемой является проветривание вентиляционного ствола выше последней опоры-перемычки (12), когда ВГП будет остановлен.

Известны варианты проветривания этой части ствола вентиляторами местного проветривания (ВМП) по нагнетательной, всасывающей и комбинированной схемам. При отсутствии помех каждая из этих схем в конкретной ситуации может быть приемлемой, однако в реальных условиях ликвидации стволов эти способы часто ненадежны, режимы проветривания неустойчивы в связи с движением

стволам потоков свободнопадающего закладочного материала.

В то же время, как известно, потоком падающего материала создается депрессия, при этом известно также, что дополнительное азродинамическое разряжение в потоке, увлекающем за собой воздух с поверхности происходит лишь в том случае, если поток падающего материала во времени, а величина депрессии зависит от его интенсивности.

В общем случае рационально использовать материал мелких фракций, а при заполнении части ствола выше коренных пород твердеющей за кладкой пропускать ее через специальные ситовые устройства для образования потока отдельностей. Количество заготовленного закладочного материала должно быть достаточным для подачи его в ствол непрерывным потоком на протяжении всего периода засыпки.

Результаты, полученные в Чехии экспериментальным путем, свидетельствуют о хорошей сходимости с расчетными, что позволяет сделать заключение о правомерности использования формулы (4.40) для предварительной оценки возможности проветривания участка ствола выше последней опоры-перемычки без применения ВМП. Окончательное решение принимается по результатам моделирования и после опытной проверки в конкретных условиях.

Представляют практический интерес и предложения специалистов об использовании для проветривания находящихся в стволе труб большого диаметра (водоотлива, пневманического хозяйства) (рис. 4.43).

Расчеты показывают, что если по двум трубам диаметром 0,1 - 0,2м перфорированным отверстиями 0,1 м через 10 м по их длине подавать воз-дух вентиляторами ВЦ-9, то во всех сечениях ствола даже без учета тепло- вой депрессии образуются воздушные турбулентные потоки, достаточные для предотвращения скоплений метана.

Придавая первостепенное значение эффективности проветривания горных выработок и примыкающих к ним территорий следует отметить, что гарантом газовой безопасности является надежный контроль состояния атмосферы в местах возможного скопления метана. Недооценка этого правила или низкое качество его реализации приводит к трагическим последствиям. Так, из-за отсутствия должного контроля содержания метана при ликвидации стволов произошли взрывы газа на шахтах Чехословацской армии (Чехия, 1963г), Саксея №3 (ФРГ, 1977г), Буклифф (Англия, 1992), Макзен (Голландия, 1992 г). И этому имеются некоторые объяснения. Опыт показывает, что контроль концентрации метана при ликвидации (засыпке) стволов действительно является наиболее сложным в исполнении. В связи с этим настоятельно рекомендуется осуществлять одновременно два режима контроля: периодический и непрерывный.

Периодический контроль состояния атмосферы в стволе обязательно должен производиться перед началом очередного цикла засыпки, после остановки работ по засыпке более чем на 3 часа, по окончании засыпки очередного горизонта ствола, при изменении атмосферного давления более чем на 5 МПа, а также при регистрации повышенного содержания метана стационарными датчиками и подаче аварийного сигнала. Фактически этот вид контроля представляет собой зондировали; ствола на содержание метана по всей его высоте от уровня закладки до поверхности.

Постоянный контроль содержания метана в атмосфере ствола осуществляется дистанционными автоматическими датчиками. В соответствии с инструкциями Англии, Германии, Чехии датчики постоянного контроля должны устанавливаться в стволах на глубине не менее 50 м от поверхности. Превышение концентрации метана на 1% свыше установленной оповещается звуковым и световым сигналами. В инструкциях Англии предусмотрен дистанционный отбор проб воздуха вакуумными воздухозаборниками на различных глубинах ствола для анализа их на содержание метана, кислорода и окиси углерода. С этой целью в дегазационную трубу, оставленную в стволе, помещается «пучок» резиновых трубок для отбора проб воздуха на различных глубинах (для каждой глубины свой цвет трубки). Автоматическими вакуумными газоанализаторами осуществляется одновременный отбор проб и самописцами производится запись содержания газов на разных глубинах ствола. При концентрации метана более 1% засыпка ствола прекращается (приостанавливается). Эта сложная, но весьма эффективная схема контроля атмосферы, позволяет оперативно управлять процессом проветривания ствола.

При обнаружении взрывоопасных скоплений метана используются специальные меры по их ликвидации. Наиболее эффективными из них являются:

• остановка работ по закладке ствола до момента снижения концентрации метана под влитием изменения барометрического давления или естественной дегазации;

• разгазирование ствола вентилятором местного проветривания;

• остановка или реверсирование вентилятора главного проветривания;

• искусственное увеличение перепада давления от устья ствола до уровня закладки. На практике это осуществляется путем добавления воды к закладочному материалу, что приводит к перепаду давления в зоне засыпки ствола;

• инертизация атмосферы в стволе путем подачи на уровень закладки инертных газов (например, азота). Более перспективным в настоящее время представляется применение углекислого газа, который, будучи тяжелее воздуха, способен вытеснять метановоздушную смесь из ствола. Для создания безопасной атмосферы содержание С02 в ней должно составлять примерно 40%, что достигается подачей 2 кг жидкого С02 на 1 м3 ствола. При инертизации атмосферы необходим контроль содержания не только метана, но и кислорода.

В заключение надо подчеркнуть, что вопросы метановой безопасности должны прорабатываться индивидуально для каждой шахты и каждого ликвидируемого ствола на основе детального изучения и анализа конкретных условий, выполнения соответствующих расчетов и моделирования. В тоже время все вышеизложенное вполне можно рассматривать как общие принципы и подходы к разрешению проблемы.