СОЕДИНЕНИЯ С НАТЯГОМ

Из соединений деталей, выполняемых с натягом, наиболее распространены цилиндрические, т. е. такие, в которых одна деталь охватывает другую по цилиндрической поверхности[1]: соединение бандажа с центром колеса и центра колеса с осью железнодорожного вагона (а), соединение зубчатого червячного венца (б) или зубчатого колеса с его центром и т.п.

Необходимый натяг осуществляется изготовлением соединяемых деталей с требуемой разностью их посадочных размеров. Взаимная неподвижность соединяемых деталей обеспечивается силами трения, возникающими на поверхности контакта деталей.

Необходимый натяг осуществляется изготовлением соединяемых деталей с требуемой разностью их посадочных размеров. Взаимная неподвижность соединяемых деталей обеспечивается силами трения, возникающими на поверхности контакта деталей.

Достоинства цилиндрических соединений с натягом: простота конструкции, хорошее центрирование соединяемых деталей, возможность восприятия больших нагрузок и хорошее восприятие динамических нагрузок. Хотя соединения деталей с натягом обычно относят к неразъемным, однако цилиндрические соединения допускают разборку (распрессовку) и сборку (запрессовку) деталей. Недостатки цилиндрических соединений с натягом: сложность сборки и разборки соединений, возможность уменьшения натяга соединяемых деталей и повреждения их посадочных поверхностей при сборке (запрессовке), требование пониженной шероховатости посадочных поверхностей и повышенной точности изготовления.

Надежность соединения с натягом в основном зависит от размера натяга, который принимается в соответствии с выбранной посадкой, установленной стандартной системой допусков и посадок.

По способу сборки различают цилиндрические соединения с натягом, собираемые запрессовкой и с нагревом охватывающей или охлаждением охватываемой детали. Надежность соединения, собираемого с нагревом или охлаждением, примерно в 1,5 раза выше, чем у соединения, собираемого запрессовкой, т.к. при запрессовке неровности контактных поверхностей деталей частично срезаются и сглаживаются, что ослабляет прочность соединения.

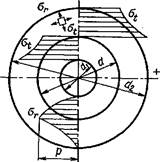

Значение натяга и соответственно вид посадки соединения с натягом определяются в зависимости от требуемого давления на посадочной поверхности соединяемых деталей. Давление р должно быть таким, чтобы силы трения, возникающие на посадочной поверхности соединения, полностью противодействовали внешним силам, действующим на детали соединения.

Соединения деталей с натягом, осуществляемым стяжными кольцами и планками, применяются сравнительно редко и преимущественно в тяжелом машиностроении для соединения частей разъемных маховиков, станин и т. п.

|

Из стяжных колец чаще применяют круглые кольца (а), а из стяжных планок - планки двутавровой формы - анкеры (б).

Из стяжных колец чаще применяют круглые кольца (а), а из стяжных планок - планки двутавровой формы - анкеры (б).

Стяжные кольца и планки устанавливают с предварительным нагревом. После их остывания в соединении образуется необходимый натяг, обеспечивающий взаимную неподвижность соединяемых деталей. Стальные и чугунные детали соединяют стальными стяжными кольцами и планками.

При действии внешней нагрузки на соединяемые кольцом или планкой детали совершенно недопустимо раскрытие стыка этих деталей. Это условие обеспечивается тем, что остаточную силу, прижимающую соединяемые детали одну к другой после приложения к ним внешней нагрузки F, принимают не менее (0,2...0,4)∙F. В соответствии с этим стягивающие кольца и планки, а также стягиваемые ими элементы соединяемых деталей (выступы различной формы) рассчитывают по силе, равной (1,2...1,4)∙F.