Вибрационные испытания

Вибрация ЛА является причиной усталостных разрушений элементов конструкции, сокращения ресурса работы двигателей, колебаний корпуса. Вибрационные перегрузки вызывают механические повреждения аппаратуры и нарушение режима работы, а в отдельных случаях могут быть причиной неработоспособности аппаратуры. При резонансной вибрации возможны обрыв проводов в местах их закрепления или соединения с деталью, нарушение герметизации, возникновение коротких замыканий между деталями и т.д. Практически причин разрушения может быть несколько, например превышение некоторого критического уровня амплитуд вибраций (что существенно для хрупких материалов, устройств типа реле и переключателей и т.п.) или накопление усталостных деформаций при уровне амплитуд вибраций, меньшем критического.

Считается, что усталостное разрушение материала происходит вследствие появления в нем локальных зон текучести, или, другими словами, скольжения атомарных слоев, которое, в свою очередь, вызывается развитием так называемых дислокаций (дефектов кристаллической решетки материала) и местных концентраций напряжений.

Вибрационное нагружение материала, в котором образовались локальные зоны текучести, способствует появлению микротрещин, которые, соединяясь случайным образом, образуют основную трещину.

Когда трещина достигает такой величины, что напряжение в оставшемся материале превышает его прочностные возможности, распространение трещины становится лавинообразным и происходит усталостное разрушение.

Основное назначение вибрационных испытаний — это проверка и обеспечение работоспособности и надежности разрабатываемых ЛА. С помощью этих испытаний проверяются состояние и характеристики элементов ЛА. При выявлении отклонения отдельных характеристик от заданных значений производится доводка элементов ЛА до требований технического задания.

Основными задачами испытаний являются:

— проверка прочности конструкции ЛА при экспериментальных и расчетных нагрузках, определение фактических запасов прочности;

— определение коэффициентов динамичности в узлах крепления комплектующих агрегатов;

— определение собственных частот и форм колебаний отдельных элементов конструкции и всего ЛА в целом;

— определение коэффициентов демпфирования отдельных агрегатов и ЛА в целом;

— оценка работоспособности комплектующих агрегатов, включая функционирующие агрегаты и кинематические узлы, после воздействия вибрационных ускорений;

— проверка виброустойчивости комплектующих агрегатов;

— определение и оценка характеристик ЛА, в том числе сохранности положения посадочных плоскостей под приборы с высокой точностью установки по отношению к осям ЛА в процессе и после воздействия вибрационных ускорений, а также при динамических возмущениях, создаваемых функционированием бортовой аппаратуры;

— проверка устойчивости ЛА к качке и длительным наклонам;

— определение характеристик ЛА при имитации условий транспортировки.

При нелинейных вибрационных испытаниях ЛА подвергается воздействию нагрузок, превышающих эксплуатационные, установленные в технических требованиях. Кроме того, испытания проводятся при совместном воздействии эксплуатационных нагрузок. Поэтому после испытаний изделие непригодно для использования в полете.

При виброиспытаниях требуется обеспечить:

1) диапазон частот вибраций в контрольных точках испытуемого

изделия;

2) необходимую продолжительность испытаний, которая ограничивается испытательным ресурсом изделия;

3) настройку системы на заданный режим в установленное время;

4) точность воспроизведения и поддержания заданных спектральных характеристик в ходе испытаний.

8 табл. 2.2 приведены численные значения этих параметров для испытании подвижных объектов.

ТАБЛ. 2.2 ПАРАМЕТРЫ ИСПЫТАНИЙ ПОДВИЖНЫХ ОБЪЕКТОВ

| Испытуемый объект | Частоты спектров, Гц | Время проведения испытаний | Время настройки систем на заданный режим, с | |

| низшие | высшие | |||

| Наземные подвижные объекты | 0 — 2 | 50 — 200 | От нескольких минут до нескольких часов | 10-60 |

| Летательные аппараты | 5 — 20 | 500 — 2000 | От нескольких десятков секунд до нескольких часов | 5 — 30 |

В ходе испытаний за короткое время необходимо воспроизвести заданные спектральные характеристики вибраций в широком диапазоне частот и с достаточно высокой точностью. Решение этой задачи для одномерных и в особенности для многомерных систем невозможно без применения автоматизированных систем управления виброиспытаниями.

К испытуемому изделию предъявляется ряд требований:

— изделие изготавливается по рабочим чертежам ЛА, с которым оно должно быть идентично геометрически, механически, электрически и т.д.;

— масса М, центровка Хц.м. и моменты инерции Jx; Jy; Jz изделий должны экспериментально определяться перед испытаниями для каждого конкретного ЛА;

— замена отдельных элементов изделия массогабаритными макетами допустима лишь в том случае, если это не окажет влияния на прочность и работоспособность конструкции;

— в необходимых случаях следует обеспечить герметичность испытуемых изделий;

— аппаратура испытуемого изделия проверяется на автономное в комплексное функционирование с измерением основных параметров;

— комплектующие элементы и рабочие вещества, используемых механизмах и агрегатах ЛА, должны точно соответствовать чертежа»» необоснованные замены на стадии испытаний не допускаются;

— специальные узлы, устанавливаемые на изделии для его крепления или приложения нагрузки, не должны изменять прочность и жесткость конструкции, не должны препятствовать ее деформациям при испытаниях;

— на изделии устанавливаются преобразователи, необходимые для фиксирования параметров.

Теоретически возможно проводить испытание всей конструкции ЛА, однако в большинстве случаев испытания проводятся на отдельных агрегатах. Это вызвано в основном следующими тремя причинами:

1. Для разных агрегатов ЛА расчетными являются различные случаи нагружения. Поэтому, проводя по агрегатные испытания, можно проверить прочность при расчетных режимах нагружения большинства агрегатов конструкции, используя один экземпляр изделия.

2. Испытания аппарата в целом сопряжены с большими техническими трудностями.

3. Нагружающее оборудование и различные управляющие и регистрирующие устройства снижают надежность всей установки. Повторный эксперимент с аппаратом часто не дает необходимой информации о его прочности и жесткости из-за остаточных деформаций, возникающих при первом эксперименте.

Испытания агрегата можно проводить как в системе аппарата, так и изолированно. Отдельные агрегаты следует поставлять на испытания вместе с переходниками, которые по своим характеристикам должны как можно точнее имитировать заменяемую ими конструкцию.

Стендовое оборудование должно удовлетворять ряду требований, основными из которых являются следующие:

— обеспечение идентичности или динамического подобия эксплуатационных процессов;

— применение конструкции узлов крепления аппарата и его агрегатов, соответствующей реальной;

— обеспечение воспроизводимости (повторяемости) процесса испытаний;

— минимальные побочные воздействия на испытуемый аппарат;

— максимальная автоматизация и механизация ручных операций, использование ЭВМ, особенно в части программного управления, контроля, регистрации данных, измерения параметров, обработки результатов;

— удобство и возможность проведения испытаний в короткие сроки и с минимальными затратами;

— мощность стенда, достаточная для обеспечения режимов испытания изделий;

— стабильность частотных параметров в пределах установленного Допуска при изменении массы или нагрузки;

— наименьшее время выхода на заданный режим работы;

— использование стандартных источников подводимой мощности.

Определение динамических характеристик КЛА играет важную Роль при решении проблем динамики, связанных с упругостью конструкции ЛА, подвижностью жидкого топлива в баках и т.д. Основным! характеристиками рассматриваемых объектов являются собственные частоты, формы колебаний, коэффициенты демпфирования и обобщённые массы.

Применение теоретических методов позволяет в настоящее время получать собственные частоты и формы колебаний только в сравнительно простых случаях. С помощью экспериментальных методов могут быть определены все динамические характеристики для самые сложных конструкций.

Рассмотрим основные методы определения собственных частоту форм колебаний, обобщенных масс и коэффициентов демпфировавния, получившие наибольшее распространение на практике при проведении динамических испытаний натурных объектов и их моделей.

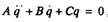

В основе экспериментальных методов определения собственных частот, форм колебаний и коэффициентов демпфирования лежит допущение, что динамические свойства испытуемого объекта в заданной частотном диапазоне могут быть с достаточной точностью описана конечной системой линейных дифференциальных уравнений с постоянными коэффициентами. Соответствующая математическая модель обычно записывается в следующем виде:

где А, В, С — соответственно матрицы инерции, демпфирования и жесткости; q— вектор обобщенных координат (за обобщенные координаты принимаются абсолютные перемещения точек системы).

Из соотношения (2.20) видно, что реальной системе с распределенными параметрами ставится в соответствие линейная математические модель с конечным числом степеней свободы. В большинстве случаев этого достаточно для описания динамических свойств рассматриваемых объектов.

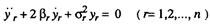

Второе допущение — об отсутствии диссипативных связей между главными координатами системы — выполняется при слабом демпфировании и отсутствии близких собственных частот. В этом случае уравнение (2.20) с помощью подстановки

где Ψ — матрица собственных форм колебаний η(1), η(2), … , η(n) приводится к следующей системе независимых уравнений:

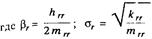

Таким образом, при указанных допущениях динамические свойства объекта характеризуются: собственными частотами σr; формами колебаний η(r); коэффициентами демпфирования βr (или qr=βr/ σr).

Если собственные частоты и формы колебаний известны и задано распределение масс объекта, то могут быть определены обобщенные массы mrr и обобщенные жесткости krr . При известных коэффициентах демпфирования βr и обобщенных массах mrr можно также определить обобщенные коэффициенты демпфирования hrr .

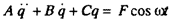

Большинство экспериментальных методов определения собственных частот, форм колебаний и коэффициентов демпфирования основано на возбуждении гармонических колебаний объекта. Соответствующая математическая модель имеет вид

где F — матрица-столбец амплитуд внешних сил F1, F2, Fn.

Все эти методы подразделяются на две основные группы.

К первой группе относятся методы, в которых возбуждение колебаний объекта производится простейшим способом, при помощи одной силы (или момента), и искомые величины находятся путем анализа (иногда достаточно сложного) экспериментальных частотных характеристик, полученных для различных точек системы. Эти методы называются методами анализа.

Ко второй группе относятся методы многоточечного возбуждения колебаний. Конструкция возбуждается при помощи специальной многоканальной вибрационной установки, включающей систему электродинамических силовозбудителей, так, чтобы ее колебания происходили лишь по собственной форме одного тона колебаний, представляющего интерес. В этом случае не требуется проведение сложного анализа результатов, так как все необходимые характеристики конструкции определяются как для системы с одной степенью свободы.