Шпоночные и шлицевые соединения. Точность взаимного расположения Допуски, посадки, системы, контроль, обозначение на чертежах

Для соединения деталей машин с валами, когда к точности центрирования соединяемых деталей не предъявляют повышенных требований, применяют шпоночные соединения.

Шпоночные соединения выполняют со шпонками призматическими, сегментными, тангенциальными и клиновыми. Они распространены благодаря простоте, удобству сборки-разборки и экономичности. Вследствие смятия и среза шпонок, ослабления сечения валов и втулок пазами и образования концентраторов напряжений шпоночные соединения не могут передавать большие крутящие моменты. В результате перекосов и смещения пазов, а также контактных деформаций от радиальных сил в шпоночных соединениях возможен перекос втулки на валу. Эти недостатки шпоночных соединений ограничивают область их применения и обусловливают замену их шлицевыми соединениями.

Наиболее важными преимуществами шлицевых соединений перед шпоночными является возможность передачи больших крутящих моментов, высокая прочность и надежность соединения, повышенная точность центрирования и направления втулок на валу. Шлицевые соединения в зависимости от профиля зубьев разделяются на прямобочные, эвольвентные и треугольные. Шлицевые соединения с эвольвентным профилем зубьев имеют существенные преимущества по сравнению с прямобочными: они могут передавать большие крутящие моменты, имеют на 10 — 40% меньше концентрацию напряжений у основания зубьев, повышенную циклическую прочность, обеспечивают лучшее центрирование и направление деталей, проще в изготовлении. Шлицевые соединения с треугольным профилем не стандартизованы; их применяют чаще всего вместо посадок с натягом, а также при тонкостенных втулках для передачи небольших крутящих моментов.

Чтобы соединить вал двигателя с валом машины, применяют муфту, одна часть которой расположена на валу двигателя, а вторая укреплена на входном валу машины. Эти отдельные части муфты обычно называют втулками. Для передачи вращения соединение вала с втулкой осуществляют с помощью специальных деталей — шпонок. Шпонку вкладывают в канавки (пазы), расположенные в идентичных местах на поверхности вала и на сопрягаемой с ней внутренней поверхности втулки.

С помощью шпонок на валах также крепят и различные зубчатые колеса.

При сборке шпонки, вала и втулки необходима взаимозаменяемость. Наиболее важным является соединение втулки и вала по размеру b т.е. по ширине шпонки и канавок (пазов) вала и втулки.

По форме шпонок соединения подразделяют на призматические, сегментные и клиновые. Допуски и посадки шпоночных соединений стандартизованы. На соединения призматических шпонок действует ГОСТ 23360-78, на соединения сегментных–ГОМТ 24071-80 и на клиновые–ГОСТ 24068-80.

Шпоночные соединения предназначены для соединения с валами зубчатых колес, шкивов, маховиков, муфт и других деталей и служат для передачи крутящих моментов. Наиболее часто применяются соединения с призматическими шпонками.

Размеры, допуски, посадки и предельные отклонения соединений с призматическими шпонками установлены ГОСТ 23360—78.

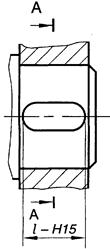

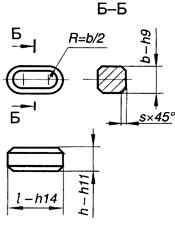

Основные параметры шпонок и шпоночных пазов в соединениях с призматическими шпонками даны в рис. 7.1

- -

|

Рис. 7.1. Основные обозначения параметров соединений с призматическими шпонками

Стандартом установлены поля допусков по ширине шпонки и шпоночных пазов для свободного, нормального и плотного соединений (табл. 7.1).

Таблица 7.1

| Элемент соединения | Поле допусков размера b при соединении | ||

| свободном | нормальном | плотном | |

| Ширина шпонки | п9 | п9 | п9 |

| Ширина паза на валу | Н9 | N9 | Р9 |

| Ширина паза на втулке | D10 | Js9 | Р9 |

В табл. 7.2 размеры пазов и шпонок предусмотренные ГОСТ 23360—78.

Таблица 7.2.

Размеры пазов и шпонок

| Диаметр вала d, мм | Номинальный размер шпонки, мм | Номинальный размер паза, мм | |||||

| Ь х h | Фаска S | Глубина | Радиус r | ||||

| max | min | На валу t1 | На втулке t2 | max | min | ||

| Св. 30 до 38 | 10 х 8 | 5.0 | 3.3 | ||||

| Св. 38 до 44 | 12 х 8 | 5.0 | 3.3 | ||||

| Св. 44 до 50 | 14 х 9 | 0.60 | 0.40 | 5.5 | 3.8 | 0.40 | 0.25 |

| Св. 50 до 58 | 16 х 10 | 6.0 | 4.3 | ||||

| Св. 58 до 65 | 18 х 11 | 7.0 | 4.4 | ||||

| Св. 65 до 75 | 20 х 12 | 7.5 | 4.9 | ||||

| Св. 75 до 85 | 22 х 14 | 9.0 | 5.4 | ||||

| Св. 85 до 95 | 25 х 14 | 0.80 | 0.60 | 9.0 | 5.4 | 0.60 | 0.40 |

| Св. 95 до 110 | 28 х 16 | 10.0 | 6.4 | ||||

| Св. 110 до 130 | 32 х 18 | 11.0 | 7.4 | ||||

| Св. 130 до 150 | 36 х 20 | 12.0 | 8.4 | ||||

| Св. 150 до 170 | 40 х 22 | 13.0 | 9.4 | ||||

| Св. 170 до 200 | 45 х 25 | 1.2 | 1.00 | 15.0 | 10.4 | 1.0 | 0.7 |

| Св. 200 до 230 | 50 х 28 | 17.0 | 11.4 | ||||

| Примечания. 1. Длина шпонок должна выбираться из ряда: 6; 8; 10; 12; 14; 16; 18; 20; 22; 25; 28; 32; 36; 40; 45; 50; 56; 63; 70; 80; 90; 100; 110; 125; 140; 160; 180; 200; 220. 2. Материал — сталь с временным сопротивлением разрыву не менее 590 МН/м2 (60 кгс/мм2). 3. На рабочем чертеже проставляется один размер для вала t1 (предпочтительный вариант) и для втулки d + t2 4. В обоснованных случаях (пустотелые валы, передача пониженных крутящих моментов и т. п.) допускается применять меньшие размеры сечений стандартных шпонок. 5. Пример условного обозначения шпонки исполнения 1 (с радиусом закруглений R = b/2) с размерами b = 18 мм, h = 11 мм, / = 100 мм: Шпонка 18 х 11 х 100 ГОСТ 23360—78*. |

Предельные отклонения и посадки шпоночных соединений

Для ширины пазов вала и втулки допускаются любые сочетания указанных полей допусков. Рекомендуемые посадки приведены в рис.7.2.

Рис. 7.2. Рекомендуемые посадки шпоночных соединений.

Предельные отклонения на глубину пазов приведены в табл. 7.3.

Таблица 7.3.

| Высота шпонки h, мм | Предельные отклонения на глубину паза на валу t1 (или d - t1),и во втулке t2 (или d + t2), мм | |

| верхнее отклонение верхнее отклонение | нижнее отклонение | |

| От 2 до 6 | +0.1 | |

| От 6 до 18 | +0.2 | |

| От 18 до 50 | +0.3 |

Рис. 7.3. Простановка посадок шпоночного сопряжения.

Шлицевые соединения, как и шпоночные, предназначены для передачи крутящих моментов в соединениях шкивов, муфт, зубчатых колес и других деталей с валами.

В отличие от шпоночных соединений, шлицевые соединения, кроме передачи крутящих моментов, осуществляют еще и центрирование сопрягаемых деталей. Шлицевые соединения могут передавать большие крутящие моменты, чем шпоночные, и имеют меньшие перекосы и смещения пазов и зубьев.

В зависимости от профиля зубьев шлицевые соединения делят на соединения с прямобочным, эвольвентным и треугольным профилем зубьев.

Соединения шлицевые прямобочные. Основные параметры

Шлицевые соединения с прямобочным профилем зубьев применяются для подвижных и неподвижных соединений.

К основным параметрам относятся:

D — наружный диаметр;

d — внутренний диаметр;

b — ширина зуба.

По ГОСТ 1139—80 в зависимости от передаваемого крутящего момента установлено три типа соединений — легкой, средней и тяжелой серии.

Номинальные размеры основных параметров и число зубьев шлицевых соединений общего назначения с прямобочным профилем зубьев, параллельных оси соединения, изображены в рис. 7.4.и табл.7.4.

Рис. 7.4. Размеры основных параметров и число зубьев шлицевых соединений общего назначения.

Таблица 7.4.

Номинальные размеры основных параметров и число зубьев шлицевых соединений

| 2 x d xD xb, мм (z — число зубьев) | d„ мм | а, мм | с, мм | r,мм, не более |

| не менее | ||||

| Легкая с е р и я серия | ||||

| 6 x 26 x 30 x 6 | 24.6 26.7 30.4 34.5 40.4 44.6 49.7 53.6 59.8 69.6 79.3 | 3.85 4.03 2.71 3.46 5.03 5.75 4.89 6.38 7.31 5.45 8.62 | 0.3 0.3 0.4 0.4 0.4 0.4 0.5 0.5 0.5 0.5 0.5 | 0.2 0.2 0.3 0.3 0.3 0.3 0.5 0.5 0.5 0.5 0.5 |

| 6 x 28 x 32 x 7 | ||||

| 8 x 32 x 36 x 6 | ||||

| 8 x 36 x 40 x 7 | ||||

| 8 x 42 x 46 x 8 | ||||

| 8 x 46 x 50 x 9 | ||||

| 8 x 52 x 58 x 10 | ||||

| 8 x 56 x 62 x 10 | ||||

| 8 x 62 x 68 x 12 | ||||

| 10 x 72 x 78 x 12 | ||||

| 10 x 82 x 88 x 12 | ||||

| С р едняя | С р е д н я я с е р и я | |||

| 6 x 11 x 14 x 3 | 9.9 12.0 14.5 16.7 19.5 21.3 23.4 25.9 29.4 33.5 39.5 42.7 48.7 52.2 57.8 67.4 77.1 87.3 | 1.95 1.34 1.65 1.70 1.02 2.57 2,44 2.50 2.40 3.00 4.50 | 0.3 0.3 0.3 0.3 0.3 0.3 0.4 0.4 0.4 0.4 0.4 0.5 0.5 0.5 0.5 0.5 0.5 0.5 | 0.2 0.2 0.2 0.2 0.2 0.2 0.3 0.3 0.3 0.3 0.3 0.5 0.5 0.5 0,5 0.5 0.5 0.5 |

| 6 x 13 x 16 x 3.5 | ||||

| 6 x 16 x 20 x 4 | ||||

| 6 x 18 x 22 x 5 | ||||

| 6 x 21 x 25 x 5 | ||||

| 6 x 23 x 28 x 6 | ||||

| 6 x 26 x 32 x 6 | ||||

| 6 x 28 x 34 x 7 | ||||

| 8 x 32 x 38 x 6 | ||||

| 8 x 36 x 42 x 7 | ||||

| 8 x 42 x 48 x 8 | ||||

| 8 x 46 x 54 x 9 | ||||

| 8 x 52 x 60 x 10 | ||||

| 8 x 56 x 65 x 10 | ||||

| 8 x 62 x 72 x 12 | ||||

| 10 x 72 x 82 x 12 | ||||

| 10 x 82 x 92 x 12 | ||||

| 10 x 92 x 102 x 14 |

В шлицевых соединениях с прямобочным профилем зуба применяют три способа относительного центрирования вала и втулки:

по наружному диаметру D;

по внутреннему диаметру d;

по боковым сторонам зубьев b.

Центрирование по D рекомендуется при повышенных требованиях к соосности элементов соединения, когда твердость втулки не слишком высока и допускает обработку чистовой протяжкой, а вал обрабатывается фрезерованием и шлифуется по наружному диаметру D. Применяется такое центрирование в подвижных и неподвижных соединениях.

Центрирование по d применяется в тех же случаях, что и центрирование по D, но при твердости втулки, не позволяющей обрабатывать ее протяжкой. Такое центрирование является наименее экономичным.

Центрирование по b используют, когда не требуется высокой точности центрирования, при передаче значительных крутящих моментов.

Посадки шлицевых соединений с прямобочным профилем зуба

По ГОСТ 1139—80 установлены допуски и посадки шлицевых соединений с прямобочным профилем зуба для различных способов центрирования.

Допуски симметричности боковых сторон шлицев в диаметральном выражении по отношению к оси симметрии центрирующего элемента приведены в табл. 7.5.

Допуски симметричности боковых сторон шлицев

Таблица 7.5.

| b, мм | 2.5; 3 | 3.5; 4; 5; 6 | 7; 8; 9; 10 | 12; 14; 16; 18 |

| Допуск симметричности, мм | 0.01 | 0.012 | 0.015 | 0.018 |

Условные обозначения шлицевых прямобочных соединений

Пример обозначения шлицевого соединения с центрированием по D показан на рис. 7.5.

|

Рис. 7.5. Обозначения шлицевого соединения.

Соединения шлицевые эвольвентные. Основные параметры

Шлицевые соединения с эвольвентным профилем зуба имеют то же назначение, что и прямобочные, но обладают рядом преимуществ:

технологичностью (для обработки всех типоразмеров валов с определенным модулем требуется только одна червячная фреза, возможно применение всех точных методов обработки зубьев);

большей прочностью (обладают меньшими концентратами напряжений и большим количеством зубьев).

Шлицевые соединения с эвольвентным профилем зубьев применяются для подвижных и неподвижных соединений.

К основным параметрам относятся:

D — наружный диаметр зубьев, номинальный диаметр соединения;

т — модуль;

z — число зубьев;

а = 30° — угол профиля.

Посадки шлицевых эвольвентных соединений

В шлицевых соединениях с эвольвентным профилем зубьев применяются следующие способы относительного центрирования вала и втулки: по боковым поверхностям зубьев s, e, по наружному диаметру D и допускается центрирование по внутреннему диаметру.

Наибольшее распространение получил способ центрирования по боковым поверхностям зубьев. Центрирование по внутреннему диаметру не рекомендуется.

ГОСТ 6033—80 установлены допуски и посадки для различных способов центрирования.

Примеры выбора посадок приведены в табл. 7.6. Кроме указанных посадок, применяются и другие (см. ГОСТ 6033—80).

Таблицы 7.6.

Выбор посадок

Пример условного обозначения шлицевых эвольвентных соединений приведен на рис. 7.6.

|

Рис. 7.6. Обозначения шлицевых эвольвентных соединений

Условное обозначение эвольвентного шлицевого соединения включает номинальный диаметр соединения D, модуль т, обозначение посадки соединения, помещаемое после размеров центрирующих элементов, и номер стандарта. Например,

50 х 2 х 9H/9g ГОСТ 6033—80

обозначает, что D= 50 мм,m = 2 мм, центрирование по боковым сторонам с посадкой 9H/9g.

При центрировании по наружному диаметру:

50 х H7/g6 х 2 ГОСТ 6033—80.

При центрировании по внутреннему диаметру:

150 х 2 х H7/g6 ГОСТ 6033—80.

Измерение и контроль деталей шлицевого соединения. Основным видом контроля в стандартах на шлицевые соединения является комплексный проходной калибр, с помощью которого обеспечивается собираемость по размерам элементов соединения и их расположению. При этом имеется в виду, что параметры по непроходному пределу проверяются с помощью измерительных приборов или непроходными калибрами.

Измерение диаметров элементов шлицевых соединений не отличается от измерения гладких деталей. При этом измерение положения шлицев по окружности производится как и измерение шагов у зубчатых колес. Иногда для измерения расположения поверхностей и измерения прямолинейности шлицев изготовляются специальные приспособления.