Расчет и подбор грузозахватных и такелажных приспособлений

Выбор строповочных и монтажных приспособлений, такелажного оборудования и инвентаря сводим в таблицу №3.10:

| № п/п | Наименование приспособления, оборудования, инвентаря | Эскиз | Грузопод. т | Масса, Мстр | Расчетная высота, hстр | Примечание |

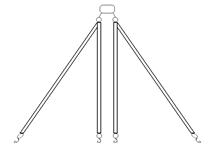

| Строп 4-хветвевой ПИ промсталь конструкция 21059М-21 |

| 0,3 | 9,5 | Выгрузка, раскладка, монтаж плит перекрытия и покрытия | ||

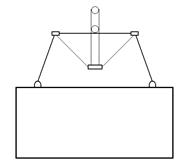

| Траверса ПИ промсталь конструкция 15346 Р-10 |

| 0,45 | 1,8 | Установка панелей стен и перегородок |

Расчет усилий в ветвях стропов:

- выполняется по плите перекрытия массой 5,2 т.

Расчет ведется по формуле:

S = Q*Кз / cosα*m*Кн (кгс/мм)

где Q – масса поднимаемого груза в кг;

α - угол наклона стропа к вертикали проходящей через точку подвески (для 4-хветвевого стропа равен 450);

m – количество ветвей стропа;

Кн-коэффициент неравномерности загрузки ветвей стропа, зависит от количества ветвей: - при m≥4, Кн=0,75; при m<4, Кн=1;

Кз - коэффициент запаса прочности: при нагрузке <50 т Кз=8, при>50 т Кз=6, для канатов с крюками Кз=6.

S = 5200*6 / 0,71*4*0,75 = 131831 кгс/мм = 131,831 кН.

По рассчитанному усилию подбираем диаметр каната по таблице:

- канат ТК 6Х19 с Ø11 мм, S = 136,5 кН.

Подготовка территории строительной площадки

Подготовительные процессы, проводимые с целью подготовки территории строительной площадки к работам в общем случае включают: расчистку территории площадки, отвод поверхностных и грунтовых вод, создание геодезической разбивочной основы. Расчистка территории. При расчистке территории впервые осваиваемой площадки пересаживают зеленые насаждения, если их используют в дальнейшем, защищают от повреждений, корчуют пни, очищают площадку от кустарника, сносят ненужные строения, снимают плодородный слой почвы. Зеленые насаждения, не подлежащие вырубке или пересадке, обносят общей оградой, Стволы отдельно стоящих деревьев, попадающих в зону работ, предохраняют от повреждений, покрывая отходами пиломатериалов. Отдельно стоящие кусты пересаживают. Деревья и кустарники, пригодные для озеленения, должны быть выкопаны или пересажены в специально отведенную охранную зону.

Деревья валят с помощью механических или электрическиx пил, тракторами. Тракторами с трелевочно-корчевальными лебедками или бульдозерами с высоко поднятыми отвалами. Валят деревья с корнями и корчуют пни. Пни, не поддающиеся корчевке, расщепляют взрывом. Кусторезами расчищают территорию от кустарника. Для этих же операции применяют бульдозеры с зубьями-рыхлителями на отвале, корчеватели-собиратели. Кусторез является сменным оборудованием к гусеничному трактору, деревянные неразборные, каменные и бетонные строения сносят посредством разламывания и обрушения. Для обрушения строении применяют автокраны или краны экскаваторы, оборудованные в качестве ударного элемента металлическим шаром. Деревянные строения или лом от его разборки можно сжигать па месте по согласованию с местными Советами народных депутатов, пожарной и санитарной инспекцией.

Деревянные разборные строения разбирают, отбраковывая сборные элементы для последующего их использования.

Монолитные железобетонные и металлические строения разбирают по специально разработанной схеме сноса обеспечивающей устойчивость строения в целом. Членение на блоки разборки начинают со вскрытия арматуры. Затем блок закрепляют, режут арматуру и обламывают. Металлические элементы срезают после раскрепления. Разборку ведут краном.

Схема сноса сборных железобетонных строений обратная схеме монтажа. Перед началом изъятия элемент освобождают от связей. Сборные железобетонные конструкции, не поддающиеся поэлементному разделению, расчленяют как монолитные.

Плодородный слой почвы, подлежащий снятию с застраиваемых площадей, срезают и перемещают в специально отведенные места, где складируют для последующего использования. При этом плодородный слой следует предохранять от смешивания с нижележащим слоем, загрязнения, размыва и выветривания. Расчет ведется по формуле:

S = Q*Кз / cosα*m*Кн (кгс/мм)

где Q – масса поднимаемого груза в кг;

α - угол наклона стропа к вертикали проходящей через точку подвески (для 4-хветвевого стропа равен 450);

m – количество ветвей стропа;

Кн-коэффициент неравномерности загрузки ветвей стропа, зависит от количества ветвей: - при m≥4, Кн=0,75; при m<4, Кн=1;

Кз - коэффициент запаса прочности: при нагрузке <50 т Кз=8, при>50 т Кз=6, для канатов с крюками Кз=6.

S = 5200*6 / 0,71*4*0,75 = 131831 кгс/мм = 131,831 кН.

По рассчитанному усилию подбираем диаметр каната по таблице:

- канат ТК 6Х19 с Ø11 мм, S = 136,5 кН.

Подготовка территории строительной площадки

Подготовительные процессы, проводимые с целью подготовки территории строительной площадки к работам в общем случае включают: расчистку территории площадки, отвод поверхностных и грунтовых вод, создание геодезической разбивочной основы. Расчистка территории. При расчистке территории впервые осваиваемой площадки пересаживают зеленые насаждения, если их используют в дальнейшем, защищают от повреждений, корчуют пни, очищают площадку от кустарника, сносят ненужные строения, снимают плодородный слой почвы. Зеленые насаждения, не подлежащие вырубке или пересадке, обносят общей оградой, Стволы отдельно стоящих деревьев, попадающих в зону работ, предохраняют от повреждений, покрывая отходами пиломатериалов. Отдельно стоящие кусты пересаживают. Деревья и кустарники, пригодные для озеленения, должны быть выкопаны или пересажены в специально отведенную охранную зону.

Деревья валят с помощью механических или электрическиx пил, тракторами. Тракторами с трелевочно-корчевальными лебедками или бульдозерами с высоко поднятыми отвалами. Валят деревья с корнями и корчуют пни. Пни, не поддающиеся корчевке, расщепляют взрывом. Кусторезами расчищают территорию от кустарника. Для этих же операции применяют бульдозеры с зубьями-рыхлителями на отвале, корчеватели-собиратели. Кусторез является сменным оборудованием к гусеничному трактору, деревянные неразборные, каменные и бетонные строения сносят посредством разламывания и обрушения. Для обрушения строении применяют автокраны или краны экскаваторы, оборудованные в качестве ударного элемента металлическим шаром. Деревянные строения или лом от его разборки можно сжигать па месте по согласованию с местными Советами народных депутатов, пожарной и санитарной инспекцией.

Деревянные разборные строения разбирают, отбраковывая сборные элементы для последующего их использования.

Монолитные железобетонные и металлические строения разбирают по специально разработанной схеме сноса обеспечивающей устойчивость строения в целом. Членение на блоки разборки начинают со вскрытия арматуры. Затем блок закрепляют, режут арматуру и обламывают. Металлические элементы срезают после раскрепления. Разборку ведут краном.

Схема сноса сборных железобетонных строений обратная схеме монтажа. Перед началом изъятия элемент освобождают от связей. Сборные железобетонные конструкции, не поддающиеся поэлементному разделению, расчленяют как монолитные.

Плодородный слой почвы, подлежащий снятию с застраиваемых площадей, срезают и перемещают в специально отведенные места, где складируют для последующего использования. При этом плодородный слой следует предохранять от смешивания с нижележащим слоем, загрязнения, размыва и выветривания.

| |||||||

| 3. Организационно-технологическая часть | Лист | ||||||

| Изм. | Колич. | Лист | № док. | Подпись | Дата |

| Строительная площадка должна быть ограждена или обозначена соответствующими знаками и надписями. Разработка грунта одноковшовыми экскаваторами К землеройным машинам относят одноковшовые экскаваторы (цикличного действия) и экскаваторы непрерывного действия. Наибольшее применение имеют одноковшовые экскаваторы, которыми выполняется около 45 % всего объема земляных работ. В промышленном и гражданском строительстве применяют экскаваторы с ковшом вместимостью 0,15...2 м3, реже до 4 м3. Они имеют комплект сменного оборудования, включающий прямую и обратную лопаты, драглайн и грейфер. Кроме того, стрела, входящая в комплект драглайна и грейфера, может быть оборудована грузовым крюком или клином-бабой. Основные рабочие параметры одноковшовых экскаваторов при разработке выемок, котлованов и траншей: максимально возможная глубина копания -Н, высота копания +Н, наибольший и наименьший радиусы копания на уровне стенки экскаватора Rмакс и Rмин, радиус выгрузки Rв, высота выгрузки Нв. Рабочий цикл одноковшового экскаватора состоит из копания (заполнения ковша), перемещения к месту выгрузки, выгрузки в отвал или в транспортные средства и обратного хода в забой. Забоем называется рабочая зона экскаватора, в которую входят: площадка, на которой находится экскаватор, часть массива грунта, разрабатываемого экскаватором с одной стоянки, и площадка, на которой устанавливается транспорт под погрузку или размешается отпал грунта. Геометрические размеры и форма забоя зависят от оборудования экскаватора и его параметров, размеров выемки, видов транспорта и принятой схемы разработки грунта. Применение рациональных приемов работы в правильно выбранном забое обеспечивает максимальную эффективность использования оборудования и высокую производительность при минимальной себестоимости выполняемых землеройных работ. В технических характеристика экскаваторов любой марки приведены, как правило, максимальные показатели этих машин: радиусы резания, выгрузки, высота выгрузки и др. Работа на максимальных для данной машины параметрах приводит к ее быстрому износу и, как следствие, к снижению ее производительности. Поэтому для производства земляных работ следует принимать оптимальные рабочие параметры, составляющие 0,9 максимальных паспортных данных: Попт = 0,9 Пнаибольш. Оптимальная высота или глубина забоя должна быть достаточной для заполнения ковша экскаватора за одно черпание. Если высота забоя относительно мала (например, при разработке планировочной выемки), целесообразно использовать экскаватор совместно с бульдозером. Последний разрабатывает грунт и перемешает его и рабочему месту экскаватора. Здесь бульдозер окучивает грунт, обеспечивая достаточную высоту забоя, что позволяет эффективно применять экскаватор. Экскаватор и транспортные средства должны быть расположены таким образом, чтобы средняя величина угла поворота экскаватора от места заполнения ковша до места выгрузки была минимальной, так как на время поворота стрелы может расходоваться до 70 % рабочего времени цикла экскаватора. Выемка, образующаяся в результате последовательной разработки грунта при периодическом передвижении экскаватора в забое, называется экскаваторной проходкой. Уплотнение грунта под фундаменты Обычно процессу уплотнения грунта в планировочной насыпи предшествует его разравнивание, которое осуществляют бульдозерами и реже грейдерами. Разравнивание проводят горизонтальными слоями при продольном ходе бульдозера. Толщина слоев 0,2-0,4м в рыхлом состоянии. Последовательность и число проходов бульдозера зависит от ширины насыпи. Разравнивание проводят от краев насыпи к ее середине с перекрытием предыдущего прохода на 0,3 м. Для уплотнения грунта чаще всего применяют прицепные катки, самые эффективные из которых - катки на пневмоходу. Уплотнение грунта ведут в той же последовательности что и его отсыпку. Грунт уплотняют путем последовательных круговых проходок катка по всей площади насыпи, причем каждая проходка должна перекрывать предыдущую на 0,2-0,3м. Закончив укатку всей площади за один проход, приступают ко второй проходке. Чтобы грунт не обрушился вблизи насыпи, первые две проходки вдоль откоса ведут на расстоянии не менее 1,5м от бровки. Последующие проходки смещают на 0,5 м в сторону бровки, | |||||||

| 3. Организационно-технологическая часть | Лист | ||||||

| Изм. | Колич. | Лист | № док. | Подпись | Дата |

| и таким образом прикатывают края насыпи. Поскольку укатка ведется за несколько проходок по одному следу, первую половину проходок ведут на малой скорости, а вторую - на более высокой, так как по мере увеличения плотности насыпи сопротивление движению катка значительно снижается. Наиболее трудным является уплотнение грунта при обратной засыпке пазух фундаментов или траншей, так как работы ведутся в стесненных условиях. В этих случаях грунт на ширину 0,8 м от фундамента уплотняют слоями 15-20 см пневматическими или электрическими трамбовками, а верхние слои - более производительными малогабаритными катками, самопередвигающимися виброплитами и др. В процессе уплотнения необходимо контролировать достигаемую плотность грунта. Для этих целей в полевых условиях применяют плотномер ДорНИИ. Это прибор состоит из стержня и скользящего по нему груза наносящего при падении удар (энергией 1 Дж) по наконечнику площадью 1 см2. Число ударов, необходимых для погружения наконечника на 10 см, характеризует плотность грунта. Применяют также установку для просвечивания грунта гамма-лучами: на определенном расстоянии в грунт погружают две трубы, в одну из которых закладывают какой-либо радиоактивный изотоп, а в другую - счетчик квантового излучения, измеряющий интенсивность радиации, которая зависит от плотности грунта, разделяющего обе трубы. Уплотняют грунт также с помощью различных катков, работающих в сцепе с трактором. Применяют также вибротрамбовочные машины, передающие уплотняемому грунту частые колебательные движения, и трамбующие машины с рабочим органом в виде плиты, периодически падающей на грунт с различной высоты. Монтаж ленточных фундаментов Ленточные фундаменты обычно выполняют из железобетонных блоков - подушек и уложенных по ним одного пли нескольких рядов стеновых балок, которые могут являться также и блоками стен подвалов. Установке блоков предшествует разбивка осей фундаментов, которую начинают с перенесения осей здания на основание. Для этого на обноске натягивают осевые струны и с помощью отвесов переносят точки их пересечения на дно котлованов и траншей. От этих точек отмеряют проектные размеры фундаментов и закрепляют их металлическими штырями так, чтобы натянутая между ними проволочная причалка находилась на 2-3 мм дальше боковой грани ленточного фундамента. Монтаж блоков-подушек начинают с укладки угловых блоков-подушек, которые являются маячными, а также промежуточных маячных блоков на расстоянии около 20 м между ними, преимущественно в местах примыкания поперечных стен к продольным. Промежуточные блоки укладывают последовательно маячного углового блока до маячного промежуточного, определяя их положение в плане по причалке и по монтажному зазору между устанавливаемым и ранее установленным блоками. Монтаж блоков-подушек ленточных фундаментов осуществляют способом «па весу» стреловыми гусеничными кранами, на пневмоколесном ходу и кранами-нулевиками, перемещающимися по рельсовым путям и находящимися на поверхности участка за пределами верхней бровки котлована. Иногда для монтажа ленточных фундаментов применяют и башенные краны, которыми впоследствии будут монтировать надземные конструкции здания. После укладки всего ряда блоков-подушек ленточных фундаментов проверяют правильность их положения относительно разбивочных осей с помощью теодолита или отвесом с разбивочных осей, натянутых на обноске, нанося соответствующие осям риски на маячные угловые и промежуточные блоки. Последующие ряды ленточных фундаментов или стен подвалов монтируют из стеновых блоков на растворе с тщательным заполнением горизонтальных и вертикальных швов. Вертикальные швы в смежных по высоте рядах блоков перевязывают не менее чем на высоту блока при слабых грунтах и не менее чем на 0,4 высоты блока при малосжимаемых грунтах. В местах примыкания поперечных степ к продольным перевязывают швы примыкания к каждому ряду с закладкой в горизонтальные швы сварных арматурных стенок. | |||||||

| 3. Организационно-технологическая часть | Лист | ||||||

| Изм. | Колич. | Лист | № док. | Подпись | Дата |

| Стеновые блоки фундаментов монтируют по рядам, начиная также с укладки маячных и промежуточных блоков. Проектное положение этих блоков определяют по рискам, нанесенным на маячные угловые и промежуточные блоки-подушки. После определения положения маячных стеновых блоков их закрепляют рисками на блоках-подушках и от этих рисок с помощью рулетки проводят разбивку положения промежуточных блоков по всем лептам фундаментов (по вертикальным швам), выполняя эту разбивку по рабочим чертежам раскладки блоков фундаментов. После разбивки тщательно укладывают маячные блоки на слое раствора. Затем на этих блоках укрепляют причалку и по ней и по нанесенным на блоках-подушках разбивочным рискам укладывают все промежуточные стеновые блоки. После укладки последнего ряда блоков проверяют правильность их положения относительно разбивочных осей с помощью теодолита или отвеса, а также выполняют нивелировку поверхности верхнего ряда блоков. Монтаж панелей стен Из крупных панелей монтируют наружные и внутренние стены крупнопанельных бескаркасных зданий, а также наружные и внутренние стены жесткости и лестничных клеток каркасных зданий. Панели стен имеют различное конструктивное решение и размеры. Панели изготовляют с применением различных материалов, что оказывает влияние на способы монтажа и заделки стыков. Бескаркасные крупнопанельные здания чаще всего поводят с поперечными несущими и с наружными самонесущими, несущими и ненесущими стенами. У некоторых крупнопанельных здании несущими являются продольные наружные и внутренние стены. Наружные стены одноэтажных каркасных здании обычно выполняют самонесущими и ненесущими навесными. Стены таких же многоэтажных зданий выполняют несущими, опирающимися на элементы каркаса, здания или навешиваемыми на вертикальные элементы каркаса. В зависимости от принципа сборки, применяемой монтажной оснастки и приспособлений, а также конструктивных решений сопряжения панелей стен и перегородок различают следующие основные методы монтажа: свободный, фиксированный и пространственной самофиксации (замковый монтаж). При свободном монтаже панель устанавливают по рискам на перекрытиях, а устойчивость и временное закрепление отдельных панелей обеспечивают подкосами и угловыми струбцинами. Фиксированный (ограниченно-свободный) монтаж ведут с использованием группового оснащения. Его начинают с базовых панелей (поперечной и продольной), которые после геодезической выверки жестко крепят между собой постоянными связями. Затем устанавливают последующие поперечные панели с использованием горизонтальных связей (тяг или штанг). Ими стеновые элементы сразу приводят в вертикальное положение. Такой метод значительно сокращает время на установку панелей стен и повышает производительность труда монтажников. Метод самофиксации (замковый монтаж) основан на использовании замковых фиксаторов. В процессе изготовления панели оборудуют фиксирующими деталями по боковым и торцевым плоскостям. Метод позволяет ускорить сборку панелей за счет закрепления их в нижней части штыревыми фиксаторами и лунками, а в верхней части фиксаторами замкового типа с вырезами и кулачками. Основные отличия метода самофиксации заключаются в следующем: функции монтажных приспособлений выполняют фиксирующие детали: фиксирующие детали обеспечивают точность положения панели; положение устанавливаемого элемента определяется точностью ранее установленных; фиксирующие детали не требуют антикоррозионной защиты, которая необходима при креплении сваркой. Панели наружных и внутренних стен монтируют способом «на весу» при помощи кранов. В зависимости от размеров панелей их застропливают в двух или четырех местах, применяя для этого гибкие стропы и различные траверсы. Перед началом монтажа несущих панелей определяют и закрепляют на этаже монтажный горизонт и наносят риски, определяющие положение вертикальных швов и | |||||||

| 3. Организационно-технологическая часть | Лист | ||||||

| Изм. | Колич. | Лист | № док. | Подпись | Дата |

| плоскостей панелей. Монтажный горизонт - это отметки нижней грани стеновых панелей. По этим отметкам устраивают маяки, между которыми укладывают постель из пластичного цементного раствора. Верх должен быть выше уровня маяков на 5мм, а на наружной стене не доходить до обреза стены на 2-3см, чтобы не выдавливаться наружу. Монтаж наружных стеновых панелей начинают с установки панели более удаленной от крана стены, затем устанавливают внутренние стены, и, наконец, панели наружной продольной стены, ближайшей к крану. Сразу после установки панели на место ее выверяют по нижнему основанию (свободный метод) или фиксаторами (замковый метод). Если панель устанавливают без фиксаторов, ее можно поправлять монтажным ломиком. Наружные стеновые панели выверяют по наружной плоскости. До снятия стропа с панели ее временно раскрепляют на выверенную по основанию постель двумя подкосами (свободный метод) или другим монтажным оснащением. После этого выверяют вертикальность и отметки верхней грани панели при помощи специального отвеса-линейки, по показаниям которого определяют, в какую сторону нужно отклонять панель, чтобы придать ей вертикальное положение. Эту операцию проводят натяжением муфт, находящихся на подкосах. Панель считают подготовленной к окончательному закреплению после выверки, исправления и закрепления в проектном положении. Внутренние панели устанавливают после разметки их положения в плане, выверки фиксаторов или раскладки лент с упорами и подготовки комплексного (группового) оснащения для их установки и временного крепления. Фиксаторы монтажных связей всегда располагают с одной стороны панели, чтобы исключить влияние толщины панелей на правильность их установки. После монтажа базовых панелей устанавливают последующие рядовые панели, которые окончательно закрепляют после установки смежных и примыкающих под углом панелей продольных стен. Перед установкой очередной внутренней панели расстилают раствор на месте ее установки, как и при монтаже наружных панелей. По окончании выверки панели монтажники при помощи подштопки уплотняют раствор с обеих ее сторон. Навесные панели многоэтажных зданий монтируют после возведения и проектного закрепления несущих конструкций на захватке. Предварительно разбивают установочные риски, определяющие проектное положение сборных элементов: в поперечном направлении - от соответствующих крайних продольных осей зданий, в продольном - от монтажного горизонта. Способ установки навесных панелей выбирают в зависимости от типа сборных элементов, конструкции их крепления, требований к точности монтажа и применяемых приспособлений. Крупные панели устанавливают в поперечном направлении путем совмещения внутренней грани панели с упорной гранью шаблона, и продольном направлении - по установочным рискам, а по высоте - по рискам высотных отметок путем совмещения упорной грани углового шаблона с верхней гранью или риской на панели. Панель выверяют в плане в поперечном направлении и по высоте по двум точкам, расположенным вблизи ее торцов. Устанавливают панель по рейке-отвесу в такой последовательности: фиксируют торец панели по высоте, затем - низ панели в плане в продольном и поперечном направлениях, в последнюю очередь проверяют вертикальность положения панели, Панели, опускающиеся четвертью внутренней грани или нижней гранью на ригель, плиту перекрытия или на консоли колонн, устанавливают по высоте на предварительно выверенные подкладки. Высоту подкладок определяют по рискам высотных отметок или с помощью нивелира. Панели, опирающиеся на специальные фиксирующие крепления, устанавливают по выверенным и закрепленным до монтажа опорным креплениям. Наружные панели одноэтажных зданий монтируют обычно на всю высоту здания последовательно в каждом шаге колонн после окончания монтажа всех элементов каркаса здания на данном участке. Панели самонесущих стен устанавливают внизу на фундаментные балки на слой раствора, панели всех последующих рядов - друг на друга также на слой раствора или с прокладкой в шов герметизирующего шнура. Специальную разбивку для установки таких панелей не выполняют, так как при их установке ориентируются на оси колонн. Не требуется и временное крепление панелей, так как при установке их навешивают имеющимися у концов панелей вверху стальными уголками на такие же уголки, приваренные к закладным деталям на | |||||||

| 3. Организационно-технологическая часть | Лист | ||||||

| Изм. | Колич. | Лист | № док. | Подпись | Дата |

| боковых гранях железобетонных или стальных колонн. Это крепление панелей к колоннам сварке не подлежит. Навесные панели стен таких зданий (панели над оконными проемами и витражами) устанавливают на стальные опорные столики, приваренные к закладным деталям железобетонных колонн или к стальным колоннам. Вверху панели так же, как и самонесущие, навешивают уголками на уголки, приваренные к колоннам. При монтаже панелей наружных стен одноэтажных зданий монтажники должны иметь рабочее место для расстилания раствора в горизонтальные швы между панелями, крепления панелей к колоннам и заделки вертикального стыка. По ходу монтажа рабочее место должно перемещаться по высоте и от данного шага колонн к другому. Для этого при невысоких стенах часто применяют различные передвижные и переставные краном леса с подъемными рабочими площадками. Такие леса располагают с наружной и внутренней сторон стены. Прогрессивным является монтаж панелей стен одноэтажных зданий высотой до 20 м специальными крана-ми, на башне которых имеется подъемная выдвижная рабочая площадка длиной 7 или 13 м отодвигаемая от стены при подъеме панели и пододвигаемая к стене при установке панели. Панели под кран подают в зону между стеной здания и краном, откуда их поднимают краном непосредственно с транспортных средств. Возможна и предварительная укладка панелей в этой зоне. При монтаже панелей стен зданий большой высоты обычно применяют подъемные люльки, подвешиваемые внутри здания к несущим конструкциям перекрытия. Расшивку и герметизацию швов и стыков снаружи здания выполняют с люлек, подвешиваемых на консолях снаружи здания. Монтаж плит перекрытия, покрытия, лестничных маршей Железобетонными сборными плитными элементами перекрытий и покрытий являются плиты, настилы и панели опирающиеся на несущие конструкции остова зданий. Плитные элементы, которые своими сторонами сплошь опираются на несущие конструкции остова зданий, укладывают на слой раствора или цементно-песчаной пасты и скрепляют друг с другом и элементами несущего остова здания различными способами, предусмотренными в проектах. Швы между сборными плоскостными элементами перекрытий и покрытий после их укладки и закрепления плотно заделывают бетонной или растворной смесью. Все типы сборных плоскостных элементов перекрытий и покрытии монтируют способом «на весу» при помощи кранов. При монтаже элементов перекрытий и покрытий многоэтажных зданий специальной раскладки элементов не требуется. Элементы могут находиться в штабелях на складе в зоне действия монтажных кранов или подвозиться с заводов непосредственно под монтаж. При монтаже элементов покрытий одноэтажных зданий стреловыми кранами, перемещающимися в пределах монтируемого пролета, плиты укладывают в штабеля. Подготовка к монтажу плитных элементов перекрытий и покрытий в основном заключается в очистке и в правке закладных деталей. В зависимости от размеров плитных элементов и числа их захвата в качестве строповочных устройств применяют четырехветвепой гибкий строп, четырехветвевой строп с траверсой , четырехветвевой строп с двумя дополнительными траверса-ми и для крупных в плане плит шестиветвевой строп. Если позволяет грузоподъемность крана, плиты покрытий производственных зданий монтируют одновременным подъемом нескольких плит, используя для этого траверсу с коромыслами. Для монтажа с одновременным переводом в горизонтальное положение плит перекрытия, доставленных на панелевозе в вертикальном положении, применяют универсальное грузозахватное устройство с автоматическим кантователем . Благодаря полиспасту с гидротормозом, на котором закреплены расчалка и блочная подвеска с балочными стропами, застропованная панель переводится в горизонтальное положение автоматически и плавно. Укладка плитных элементов по каменным и крупно-блочным стенам требует предварительной нивелировки опорных поверхностей этих стен с тем, чтобы слоем раствора под опоры плитных элементов можно было выправить отклонения от проектных отметок в | |||||||

| 3. Организационно-технологическая часть | Лист | ||||||

| Изм. | Колич. | Лист | № док. | Подпись | Дата |

| пределах допустимых и этим обеспечить горизонтальное положение плит; толщина слоя раствора под опорами не должна быть более 20 мм. Опорные поверхности под плитные элементы в крупнопанельных зданиях обычно не требу-ют проверки нивелировкой. Вслед за укладкой плитных элементов перекрытий и покрытий проводят постановку и сварку всех анкерных креплений с последующей заделкой их бетонной или растворной смесью. Закладные детали на ригелях, балках и фермах сваривают немедленно вслед за укладкой каждой плиты с тем, чтобы обеспечить их закрепление сваркой не менее, чем в трех углах. Плиты каркасных зданий, укладываемые вдоль разбивочных осей между колоннами, приваривают к ригелям по всем четырем опорным углам, поэтому их приходится укладывать первыми, чтобы иметь свободный доступ при сварке по всем четырем углам. После укладки плитных элементов перекрытий и покрытий, постановки всех анкерных креплений и сварки накладных деталей швы между этими элементами заделывают бетонной или растворной смесью. В многоэтажных каркасных зданиях одновременно бетонируют узлы примыкания ригелей к колонкам. Первые плиты настилов и панелей междуэтажных перекрытий укладывают с тех же поэтажных подмостей, которые применялись для монтажа конструкций стен или ригелей каркасных зданий. Последующие плитные элементы укладывают непосредственно с ранее уложенных плитных элементов. В покрытиях одноэтажных зданий первой укладывают одну из крайних плит, дли чего используют подмости, с которых укладывали балки или фермы на колонны или подстропильные конструкции. Последующие плиты укладывают с ранее уложенных. Крайние плиты таких покрытий укладывают с закрепленными к ним конструкциями ограждения. Допускаемая разница в отметках верхней поверхности элементов перекрытий в пределах выверяемого участка 20 мм; разница в отметках нижней поверхности двух смежных элементов перекрытий 4 мм, верхних граней 8 мм. Допуски размеров площадок опирания и до-пуски зазоров между панелями определяют проектом. Лестничные площадки монтируют аналогично плитным элементам перекрытий многоэтажных зданий. Стропуют их четырехветвевым стропом. Лестничные марши также монтируют аналогично плитным элементам. Отличие заключается лишь в том, что их поднимают в наклонном положении и наклон при этом несколько превышает их наклон в проектном положении. Это необходимо для того, чтобы сначала опереть на лестничную площадку нижний конец марша, а затем опустить на опору верхний конец. Перед укладкой марша, шаблоном проверяют правильность укладки площадок. Гидроизоляция От тщательности подготовки поверхностен зависит и качество изоляции. Изолируемые поверхности очищают от посторонних предметов мусора, грязи, сглаживают их. Острым углам пересекающихся поверхностей придают овальную форму. После этого поверхность тщательно просушивают и грунтуют. Для очистки поверхностей применяют электрические и пневматические ударные машины, механические щетки, пескоструйные агрегаты. С помощью электрокалориферов, ламп инфракрасного излучения сушат изолируемую поверхность. Поверхность под окрасочную и обмазочную изоляцию необходимо грунтовать. Грунтовки под все виды би-тумной изоляции (кроме холодных эмульсионных) приготовляют из трех частей бензина или уайтспирита и одной части битума. Под изоляцию из синтетических лаков и смол применяют грунтовки из той же смолы или лака, по более жидко разбавленные соответствующим растворителем или специальные грунтовки, выпускаемые промышленностью. Грунтовку рекомендуется наносить на прогретую поверхность, так как это способствует более глубокому ее прониканию в поры конструкции и лучшей сцепляемости с изолируемым покрытием. Этот способ сложен, поэтому чаще его заменяют другим способом, при котором наносят два слоя грунтовки. Первый слой состоит из холодного раствора битума в керосине или дизельном топливе, второй - из раствора битума в бензине; Второй слой наносят после полного высыхания первого. Грунтовки на изолируемые поверхности наносят при по- | |||||||

| 3. Организационно-технологическая часть | Лист | ||||||

| Изм. | Колич. | Лист | № док. | Подпись | Дата |

| мощи пистолета-распылителя, краскопульта или кисти. Железобетонные конструкции после очистки насека-ют, а перед нанесением цементной штукатурки увлажняют , обдувают струей воздуха. Каменные и кирпичные поверхности обрабатывают пескоструйными аппаратами. Окрасочную гидроизоляцию применяют главным образом для защиты конструкций подземных сооружений и зданий от капиллярной влаги. Выполняют ее горячими и холодными битумными и пековыми мастиками, а также материалами на основе синтетических смол и пластмасс (эпоксидных, этинолевых лакокрасочных материалов, фуриловых, полиэфирных и других смол). Поверхности, подлежащие окрасочной гидроизоляции, выравнивают, очищают от грязи, пыли и покрывают холодной грунтовкой (разжиженным битумом или раствором полимерных смол). Окрасочную изоляцию наносят в два-три слоя с общей толщиной 2-4 мм при использовании горячей битумной или пековой мастик, 1.5-3мм - битумных паст, 0,5-1,5мм - битумных эмульсий, лаков и красок. Наиболее водонепроницаемыми и морозостойкими покрытиями являются окрасочные гидроизоляции из полимерных составов. Окрасочный изоляционный слой наносят на поверхности после высыхания грунтовки с помощью пистолетов-распылителей и краскопультов, а при малых объемах и в стесненных условиях - кистью. Для нанесения окрасочной изоляции применяют и газопламенное напыление. Оклеечную гидроизоляцию выполняют как сплошной водонепроницаемый ковер из рулонных или гибких листовых материалов, наклеиваемых в 1-4 слоя на изолируемые поверхности. В качестве изоляционных материалов применяют изол, бризол, рубероид, битумированную стеклоткань, толь-кожу и др., а также полимерные рулонные и листовые материалы - полихлорвинил, полиэтилен, винипласт. Такая изоляция приемлема для сооружений, подверженных небольшим деформациям, осадкам и некоторым динамическим нагрузкам. Ее устраивают со стороны гидростатического напора во избежание отрыва. Вертикальные поверхности оклеивают по захваткам и ярусам высотой до 1,5 м. Предварительно раскроенный материал подают к рабочему месту в контейнерах. Мастику наносят механизированным способом, а при малых объемах работ - вручную. Листы приклеивают снизу вверх, перекрывая каждый предыдущий слой последующим не менее, чем на 100мм в продольных и на 150-200мм в поперечных стыках. Заполнение проемов Оконные и дверные блоки устанавливают до начала отделочных работ, за исключением современных зданий, которые монтируются из деталей заводского изготовления и имеют установленные па заводе оконные блоки. Дверные блоки в сборных панельных зданиях устанавливают на месте, но на период отделочных работ дверные полотна, как правило, снимают. Оконные и дверные блоки устанавливают в проемы и в процессе возведения стен, используя для этой цели имеющиеся на объекте монтажные механизмы. Коробки в каменных стенах закрепляют ершами, которые забивают в антисептированные пробки, закладываемые в процессе кладки стен. В рубленых брусчатых и бревенчатых стенах коробки с пазами устанавливают на гребни, нарубаемые в венцах, образующих проемы. При этом над коробками оставляют зазор 8-10см на осадку венцов при их сушке и уплотнении горизонтальных пазов. В деревянных каркасных зданиях коробки крепят гвоздями к стойкам и ригелям каркаса. Зазоры между стеной и коробкой тщательно проконопачивают антисептированными тепло- и звукоизоляционными материалами. Коробки первоначально укрепляют клиньями. Окончательно их закрепляют только после выверки их вертикальности и горизонтальности, а также совпадения их вертикальных и горизонтальных осей с заполнением других проемов. Столярные перегородки состоят из щитов, собранных из двух-четырех полотен, аналогичных по устройству дверным полотнам. Поступающие на объект в готовом виде щиты устанавливают непосредственно на чистый пол или на уложенный на полу брус, толщина которого равна толщине обвязки щита. К полу (брусу), стенам и потолку щиты крепят ершами. При установке щиты крепят один к другому гвоздями или шурупами.. Иногда между нижним брусом и потолком ставят стойки, между которыми и устанавливают щиты. В месте примыкания перегородки к потолку пришивают карниз или галтель, у пола - плинтус. На вертикальные стыки щитов нашивают нащельники. | |||||||

| 3. Организационно-технологическая часть | Лист | ||||||

| Изм. | Колич. | Лист | № док. | Подпись | Дата |

| Погонажые изделия прирезают на месте установки с соединением в углах на «ус». Наличники крепят к коробкам гвоздями или шурупами. Плинтусы крепят к кирпичным стенам и перегородкам гвоздями в заделанные в стену деревянные пробки. Деревянные лестницы, поступающие на строящийся объект в готовом виде, устанавливают целыми маршами. К встроенному оборудованию относятся стенные шкафы, шкафы-перегородки, шкафы-антресоли, подоконные холодильные шкафы и т.д. На строительную площадку предметы этого оборудования поступают с заводов и из мастерских в собранном виде, проолифленные и огрунтованные или окрашенные за один раз. Встроенное оборудование устанавливают после окончания штукатурных работ; окрашивают его одновременно с отделываемыми помещениями. Встроенное оборудование, поступающее на площадку в окончательно отделанном виде (полированное, с лаковым покрытием), устанавливают на место после окончания всех отделочных работ, в том числе малярных. Устройство теплоизоляции Перед укладкой основного теплоизоляционного слоя изолируемые поверхности должны быть подготовлены: выровнены, неровности заделаны, очищены от грязи и пыли, высушены, а при металлических поверхностях очищены от ржавчины и, если предусмотрено проектом, покрыты антикоррозионным составом. При необходимости устанавливают крепежные детали - шпильки, анкеры и прочее, а на вертикальных поверхностях кроме того - разгрузочные пояса из полосовой стали и угольников для уменьшения осадки изоляционных материалов. Засыпную теплоизоляцию применяют по горизонтальным и вертикальным поверхностям конструкций. При устройстве теплоизоляции по горизонтальным поверхностям (бесчердачным кровлям, перекрытиям над подвалом) в качестве теплоизоляции применяют преимущественно керамзит или перлит. Материал укладывают полосами шириной 2-3 м, ограниченными маячными рейками. Сыпучий материал подают на рабочие места в бункерах, бадьях, пневмотранспортом, а непосредственно к местам укладки - средствами малой механизации. Отсыпанный материал разравнивают рейками и уплотняют ручными катками. Поверх изоляционного слоя устраивают цементно-песчаную или асфальтовую защитную стяжку. На вертикальных поверхностях применяют засыпную изояцию из стеклянной или минеральной ваты, диамитовой крошки, перлитового песка и др. Для этого параллельно изолируемую поверхность ограждают кирпичами, блоками или сетками и в образовавшееся пространство засыпают (или набивают) изоляционный материал. При сетчатом ограждении сетку крепят к ранее установленным в шахматном порядке шпилькам высотой, соответствующей заданной толщине изоляции (с припуском 30-35мм). По ним натягивают металлическую плетеную сетку с ячейкой 15X15 мм. В образовавшееся пространство послойно снизу вверх с легким трамбованием засыпают сыпучий материал. После окончания засыпки всю поверхность сетки покрывают защитным слоем из штукатурки. Засыпная теплоизоляция достаточно эффективна и проста в устройстве. Однако она неустойчива против вибрации и характеризуется малой механической прочностью. Устройство основания под полы Монолитные цементно-песчаные стяжки устраивают под многие виды полов по засыпке из песка, шлака или звукоизоляционного слоя. Стяжки устраивают и по сборным плитам перекрытий. Марка раствора, употребляемого для выравнивающей стяжки, должна быть не ниже 150. Толщина стяжки в зависимости от вида звукоизоляционных засыпок 15-50мм. При устройстве стяжек раствор с консистенцией, соответствующей погружению стандартного конуса на 40-50мм, укладывают полосами 1,5-2м по рейкам - маякам. Разравнивают раствор правилом, передвигая его по маячным рейкам, а уплотняют виброрейками с колебаниями, направленными параллельно обрабатываемой поверхности. Заглаживание стяжки заканчивают до начала схватывания раствора. При устройстве наливных цементно-песчаных стяжек из раствора с осадкой конуса 10-12 см применяют плунжерные растворонасосы. При этом способе устройства стяжек несколько | |||||||

| 3. Организационно-технологическая часть | Лист | ||||||

| Изм. | Колич. | Лист | № док. | Подпись | Дата |

| перерасходуется цемент против обычных пластичных растворов (до 20 %) и увеличивается на 15-20мм толщина самой стяжки. Под полы в качестве сборной стяжки используют цементно-песчаные плиты 500X500X35мм, изготовленные из раствора марки 150. Плиты по двум сторонам соединяют при помощи трапецеидальных пазов и гребней и укладывают на песчаное основание без замоноличивания стыков. Такие стяжки выдерживают без разрушения эксплуатационные сосредоточенные нагрузки до 4 кН. Сборные основания из панелей размером на комнату обычно устраивают в жилых домах из гипсоцементнобетонных, керамзитоперлитобетонных или керамзитобетонных панелей под тонкослойные полимерные покрытия полов. Основание пола из крупноразмерных панелей монтируют до монтажа несущих перекрытий вышележащего этажа. Панели укладывают по несущим конструкциям перекрытия па звукоизоляционных прокладках. Прокладки в виде сплошного упругого основания укладывают по всей площади помещения равномерным слоем, Ширина ленточных прокладок, располагаемых по плоскости панели, 200мм. Стыки панелей тщательно заделывают цементно-песчаным раствором. Устройство мозаичного пола Мозаичные полы устраивают из двух, слоев - нижнего (прослойки) из жесткого цементно-песчаного раствора и верхнего из цементного раствора с каменной крошкой и, в необходимых случаях, пигментов. Марка раствора не ниже 150, а подвижность его должна соответствовать погружению конуса на 3-4см. Мозаичные растворы приготовляют на объекте. Для их приготовления можно применять сухую смесь заводского изготовления. Сухую смесь приготовляют сразу для всей площади помещения (для достижения однотонности покрытия). Нижний слой мозаичного покрытия укладывают, используя те же приемы, приспособления и механизмы, что и при устройстве цементных полов, Работы начинают с выверки горизонтальности и отбивки чертой на стенах уровня чистого пола. (Горизонтальность или соответствие уклона его поверхности проверяют 2-метровой контрольной рейкой с уровнем. Цементно-песчаный раствор укладывают слоем 20-25мм. Как только раствор начал схватываться, устанавливают разделительные жилки из стекла толщиной 3-5мм, латуни, алюминия или нержавеющей стали толщиной 1-2 мм. Ширина полос должна быть на 1-1,5мм больше, чем тол-шина верхнего слоя покрытия. Расставляют жилки по рисунку. При устройстве многоцветного покрытия раз-личные по цвету участки должны быть разделены между собой жилками. Раствор уплотняют трамбованием. Для предохранения покрытия от быстрого высыхания его на второй день засыпают опилками и в течение 7-10 дней один раз в день поливают водой. Для обработки мозаичных покрытий применяют главным образом абразивы с бакелитовой и керамической связкой. Для шлифовки применяют мозаично-шлифовальные машины. Пол очищают от мусора, слегка увлажняют и посыпают кварцевым песком слоем 5-6 мм, включают шлифовальную машину и медленными поступательными дугообразными движениями влево и вправо от себя перемещают ее по поверхности покрытия до получения необходимой ровности пола. Подача воды под рабочий орган машины должна быть отрегулирована так, чтобы она покрывала обрабатываемую поверхность тонким слоем. Новая конструкция мозаичных полов включает прослойку из клея между мозаичным покрытием и бетонной подготовкой. Клей представляет собой гомогенную смесь из цемента с добавкой полимерных н органических веществ. Толщина склеиваемого слоя 0,5-0,8мм. Применение клея в таком виде покрытия полов позволяет сократить трудозатраты на 25-30% и снизить стоимость работ на устройство 1 м2 пола на 0,2 руб. Промывочный раствор (0,1-0,12 %) углекислого натрия дает хорошее восприятие фактуры и четкость рисунка пола. Включение в состав обычного бетона 3-5% поливинилацетатной эмульсии в 1,5-2 раза повышает прочность пола при растяжении и ударах. Устройство пола из линолеума Полы из обычного линолеума выполняют по цементно-песчаным стяжкам, основаниям из гипсоцементно-бетонных и керамзитобетонных панелей или из плит цементного фибролита, а также по железобетонным панелям перекрытий. Наклейку покрытия в помещениях по цементно-песчаным стяжкам или железобетонным панелям перекрытий производят по предварительно уложенным на основание древесно-волокнистым плитам. В помещениях | |||||||

| 3. Организационно-технологическая часть | Лист | ||||||

| Изм. | Колич. | Лист | № док. | Подпись | Дата |

| (лабораториях, коридорах и пр.) линолеум наклеивают на цементно-песчаное основание предварительно выровненное полимерцементным раствором Перед устройством полов линолеум выдерживают в помещении при температуре воздуха не ниже 150С в течении 2 суток. Линолеум приклеивают к основанию на водостойких кумарононайритовых клеях. Для наклейки линолеума на тканевой основе может применяться битумная мастика с небольшой добавкой каучука (до 1%). Железобетонные панели и цементно-песчаные стяжки в момент нанесения клея должны иметь влажность не более 5% Основание пола должно быть ровным и проверяться двухметровой рейкой. Зазор между рейкой основанием должен быть не более 1 мм На основании не допускаются раковины и поры. За 2 ч до нанесения клея основание огрунтовывают клеем, разбавленным этилацетатом и бензином. Клей наносят на основание сплошным слоем деревянным или пластмассовым шпателем «на сдир» толщиной не более 0,5мм. После нанесения клея основание выдерживается около 2 ч до высыхания клея при температуре 18-20°С. Для облегчения прирезки стыков оставляют не промазанные полосы кромок шириной 6-8 см. Полотнища укладывают на место, как они лежали до нанесения клея. Таким образом наклеивают линолеум по всей площади пола. Прирезку и приклейку выполняют не ранее, чем через 2-3 суток после наклейки полотнищ. Такой промежуток времени необходим, чтобы усадочные явления в материале прошли возможно полнее. Кромки прирезают двумя способами. Наиболее распространен способ одновременной прирезки обеих кромок: на стык лежащих внахлестку кромок накладывают металлическую линейку и по ней делают разрез острым линолеумным ножом одновременно через оба полотнища. Чтобы конец ножа не тупился, под кромки подкладывают полоски тонкого материала. Приклейку из плиток ПХВ начинают от поперечной разбивочной оси и ведут «на себя» сначала в одном, а потом в другом направлении. Плитки плотно прижимают к мастике, постукивая по всей площади деревянным молотком с резиновой накладкой. Зазоры между смежными плитками не допускаются. Зазоры между стенами и плитками или линолеумом не должны превышать 10мм. После настилки пола в помещениях устанавливают деревянные или пластмассовые плинтуса. Пластмассовые плинтуса крепят к стене с помощью гвоздей, шурупов или кумарононайритовых клеев. Устройство пола из керамической плитки Полы из керамических плиток устраивают в помещениях с интенсивным движением людей, а также влажным режимом эксплуатации. Керамические плитки размером 100Х100мм или 150X150мм укладывают на стяжку из цементно-песчаного раствора по различным основаниям. Перед устройством полов из керамических плиток основание очищают от строительного мусора и обильно смачивают водой. Плитки, отсортированные по размерам, также смачивают водой. Обычно в качестве стяжки применяют цементно-песчаный раствор марки 150 с подвижностью при укладке, равной погружению стандартного конуса на 3-4 см. Часто для удобоукладываемости и пластичности раствора в него добавляют 0,2 весовые части от веса цемента поливинилацетатной эмульсии. Толщина стяжки составляет 10-20 мм. После подготовки основания приступают к его разметке и установке маяков. Различают следующие виды маяков: реперные, устанавливаемые непосредственно у стены по вынесенной отметке чистого пола; фризовые, располагаемые в углах и на лини фриза; промежуточные, применяемые при настилке полов в помещениях большой площади, когда расстояние между противоположными фризовыми маяками превышает 2 м. Фриз и заделку сначала укладывают вдоль стены, противоположной выходу из помещения, а затем вдоль обеих перпендикулярных к ней стен. Вдоль стены с выходом из помещения фриз и заделку укладывают после настилки фона. Такая последовательность выполнения работ избавляет от необходимости становиться на свежеуложенные плитки, что способствует повышению качества покрытия. Швы, как правило, заполняют через 1-2 дня. После укладки фризового ряда, заделки маячных рядов натягивают шнур параллельно фризовому ряду по всей длине захватки и расстилают раствор шириной 50-60см. Раствор разравнивают и заглаживают лопаткой, чтобы толщина слоя не превышала 18мм. При заглаживании придерживаются шнура, натянутого на границе захватки. Уровень постели из | |||||||

| 3. Организационно-технологическая часть | Лист | ||||||

| Изм. | Колич. | Лист | № док. | Подпись | Дата |

| раствора должен быть на 2-3мм выше необходимого так, чтобы плитку, уложенную на раствор, можно было осадить легкими ударами лопатки. Окончив настилку покрытия по всей длине захватки, на плитки укладывают отрезок доски длиной 50-70см и, ударяя по нему молотком, осаживают плитки до проектного уровня покрытия пола. Одновременно с осаживанием выравнивается поверхность пола. В жаркую погоду поверхность пола посыпают слоем опилок толщиной 5-10мм и периодически в течение 2-3 суток смачивают водой. Готовый пол из керамических плиток должен быть ровным, а горизонтальным (или соответствовать заданному уклону). Отклонения поверхности пола от плоскости или двухметровой рейки при прикладывании ее в любом направлении не должны превышать 4мм Отклонения от горизонтальной плоскости или от заданного уклона должны быть не более 0,2%. Открытые швы между плитками, а также выбоины и трещины в плитках не допускаются. Отслоения керамических плиток от цементно-песчаного основания при простукивании всей площади пола не допускаются. Оштукатуривание внутренних поверхностей Конструкции, подлежащие оштукатуриванию, должны быть достаточно прочными и жесткими. Их поверхности должны быть шероховатыми, очищенными от пыли, грязи, жировых и бензиновых пятен, а также выступивших солей. Поверхности обеспыливают струей воздуха от компрессорной установки, а жировые и битумные пятна с бетонных поверхностей удаляют пескоструйным аппаратом. Наплывы раствора срубают. Перед оштукатуриванием бетонные поверхности насекают по плоскости бучардами. Поверхности деревянных конструкций обивают драночными щитами или металлической сеткой. Доски шириной более 10см перед набивкой дранки или сетки раскалывают и укладывают с зазорами. Доски антисептируют. Поверхности, подлежащие оштукатуриванию улучшенной и высококачественной штукатуркой, проверяют провешиванием в вертикальной и горизонтальной плоскостях. Гвоздимые стены и потолки провешивают при помощи гвоздей, шнура и отвеса с устройством марок. Для установки маяков, определяющих наименьшую толщину штукатурного слоя, в углах помещения забивают гвозди-марки или ставят гипсовые марки с гвоздями, по которым натягивают шнуры по периметру стен и по диагонали, чтобы они находились от наиболее выступающих мест на расстоянии 4-5мм. Правильность забивки гвоздей и установки марок проверяют отвесом и уровнем. У каждого забитого гвоздя делают марку, а расстояния между марками заполняют раствором, делая полосы-маяки шириной 4-6см. Маяки можно выполнять из деревянных или металлических реек. В зависимости от материала основания и назначения помещения применяют различные штукатурные растворы Кирпичные стены обычно оштукатуривают известково-песчаным раствором состава 1:3 с добавкой перед употреблением незначительного количества 1-2% от объема гипса с подвижностью по стандартному конусу 9-12см. В помещениях с повышенной влажностью (санузлы, подвалы, бани) стены оштукатуривают цементно-песчаным раствором марок 75-100 и состава 1:4. При оштукатуривании бетонных поверхностей применяют обычно сложные растворы из цемента, извести и песка в соотношении 1:1:8 с осадкой стандартного конуса 7-8см. В последнее время для оштукатуривания бетонных и гипсобетонных поверхностей используют полимерцементные и гипсополимерцементные растворы, состав которых входит поливинилацетатная эмульсия (клей ПВА) или синтетический латекс в соотношении цементу 0,2:1. Допустимые отклонения оштукатуренной поверхности должны быть: при простой штукатурке не более 5 мм, при улучшенной - 3 мм и при высококачественной - 2мм на 2м длины проверяемой доски, называемой правилом. Штукатурка выполняется однослойной или многослойной. Многослойную штукатурку выполняют из трех отдельно наносимых слоев обрызга, грунта и накрывки. Обрызг и грунт называют штукатурным наметом. Обрызг, затекая в поры и шереховатости обрабатываемой поверхности, надежно сцепляется с ней и удерживает на себе тяжесть грунта и накрывки. Для обрызга обычно используют цементный раствор с содержанием воды до 50-60% от массы вяжущего. Толщина обрызга при нанесении как ручным, так и механизированным | |||||||

| 3. Организационно-технологическая часть | Лист | ||||||

| Изм. | Колич. | Лист | № док. | Подпись | Дата |

| способом должна быть не более 5мм. Второй слой - это грунт, наносимый последовательно за 1-3 раза в зависимости от общей толщины штукатурки, но не более 15-18 мм. В грунте содержание воды по отношению к вяжущему до 30%. Толщина каждого слоя 5-7 мм. Накрывка - третий слой штукатурки, она выравнивает поверхности грунта и придает поверхности ровный и гладкий вид. Обычная толщина накрывочного слоя 2мм. Раствор накрывки должен быть жидкий. Накрывку наносят после просыхания грунта. Общая толщина штукатурки простой - 18 мм, улучшенной - 20 мм, высококачественной — 25мм. Если необходимо произвести оштукатуривание толщиной более 25мм, то следует установить металлическую сетку. Тогда обрызг по сетке делается только из цементного раствора, а грунт и накрывка - из цементно-песчаного или цементно-известкового. Штукатурные работы, как правило, выполняют механизированным способом, при котором раствор подают и наносят при помощи растворонасосов или установок. Раствор наносят на поверхность при помощи распылительной форсунки механического или пневматического действия. При работе форсунку держат под углом 60-90° к оштукатуриваемой поверхности. Толщина набрызга (за один раз) на бетонную, кирпичную или другую поверхность - не более 5 мм. Консистенция раствора для грунта принимается обычно по осадке конуса на 6-8см, толщина слоя не более 7мм при известковых и не более 5 мм при цементных растворах. Каждый последующий слой штукатурного намета наносят только после выравнивания и схватывания предыдущего. Консистенция раствора для накрывочного слоя по осадке стандартного конуса 9-12 для растворов содержащих гипс, и 7-8см для растворов без гипса. Раствор разравнивают по маячным рейкам или по маячным маркам вручную правилом. Накрывочный слой наносят толщиной не более 2мм. Одновременно отделывают начисто входящие лузги и выступающие (усенки) углы при помощи шаблонов. Затирка производится вручную — терками или при помощи затирочных машин. Выравнивают поверхность вращающимися в одной плоскости в противоположные стороны стальными или текстолитовыми дисками. Поверхность в ходе отделки обрызгивают водой при помощи кисти-макловицы. Окраска поверхностей масляными составами Масляную окраску поверхностей производят волосяными кистями (ручниками, маховиками), меховыми валиками, а также пистолетами-краскораспылителями. После окраски поверхности флейцуют и торцуют. Поверхности, подлежащие масляной окраке, должны быть совершенно сухими. Мелкозернистая бархатистая фактура масляной матовой окраски создается щетками-торцовками или валиками. Окраска производится тонкими слоями за несколько раз после полного высыхания предыдущего слоя. Флейцевание, т.е. удаление с окрашенной поверхности следов кисти, подтеков производится сухой кистью - флейцем. При окраске масляными составами оконных переплетов и дверных полотен окончательный слой краски наносят вдоль волокон, при окраске полов - вдоль досок, при окраске радиаторов отопления - вертикально вдоль секций. Окраска поверхностей водными составами Известковые составы используют при окраске внутренних помещений жилых, общественных, и промышленных зданий по предварительно подготовленным поверхностям. Составы наносят краскопультами. Оштукатуренные и бетонные поверхности перед окраской обрабатывают известковыми или известково-гипсовыми шпатлевками, перед нанесением шпатлевочного состава поверхность смачивают водой из краскопульта. Потолки окрашивают кистями за два раза, нанося краску поперечными по направлению к свету движениями кисти, а растушевают - продольными. При механизированной окраске известковые составы наносят с помощью краскопульта. Окраску клеевыми составами производят через сутки после нанесения грунтовки. При механизированной окраске поверхностей применяют пистолеты-краскораспылители, краскопульты и пневматические валики, а при ручной окраске маляры пользуются кистями-макловицами, кистями-маховиками и окрасочными валиками. Казеиновая, как и клеевая, окраска применяется для внутренних высококачественных окрасок и для наружных окрасок по штукатурке. | |||||||

| 3. Организационно-технологическая часть | Лист | ||||||

| Изм. | Колич. | Лист | № док. | Подпись | Дата |