Оптимизация паровоздушной конверсии природного газа и существующих в Украине и СНГ агрегатов по производству аммиака.

Перспективным направлением в области разработки новых схем производства аммиака считается получение парогазовой смеси для нужд технологии с пониженным соотношением пар:газ. Снижение соотношения пар:газ в трубчатой печи первичного риформинга от 3,5 до 2,5 дает экономию энергии в размере 6 гДж на 1 т NH3.

Отличительной чертой новых схем также является возможность проведения конверсии в более мягких условиях с передачей части нагрузки по метану в шахтный реактор вторичного риформинга. В подобных схемах двухступенчатой паровоздушной конверсии природного газа благодаря перераспределению нагрузки между стадиями достигается значительная экономия пара, расходуемого натехнологию.

В существующих в настоящее время крупнотоннажных агрегатах синтеза аммиака процесс двухступенчатой паровоздушной конверсии природного газа протекает традиционным способом с жесткой связью между стадиями. Соотношение пар:газ в исходной смеси в этих агрегатах равно 3,5. Наиболее несовершенной стадией такой схемы является конверсия природного газа, на долю которой приходится до 50% общих энергетических затрат. Однако, наличие жесткой связи между остаточным содержанием метана в конвертированном газе на первичном и вторичном риформинге не позволяет оптимизировать процесс.

Одним из путей ликвидации указанной связи является введение байпасной подачи природного газа в шахтный реактор, благодаря чему обеспечивается более эффективное использование возможностей вторичного риформинга.

М.А. Лебедев и В.П.Щукин разработали равновесную модель процесса и кинетическую модель шахтного реактора, позволяющие проанализировать возможность и объемы байпасной подачи природного газа на вторичный риформинг, а также определить их влияние на основные технико-экономические показатели процесса.

Результаты расчетов М.А. Лебедева и В.П.Щукина показали, что на первой ступени конверсии природного газа агрегата синтеза аммиака соотношение пар:газ можно снизить до 3,3:1, сокращая при этом расход природного газа на 5% об., добавлением его на вторичный риформинг.

Анализ работы вторичного риформинга включал оценку возможностей существующего слоя катализатора по превращению избытка метана в реакционной смеси с сохранением при этом требований технологического регламента по конвертированному газу на выходе из реактора.

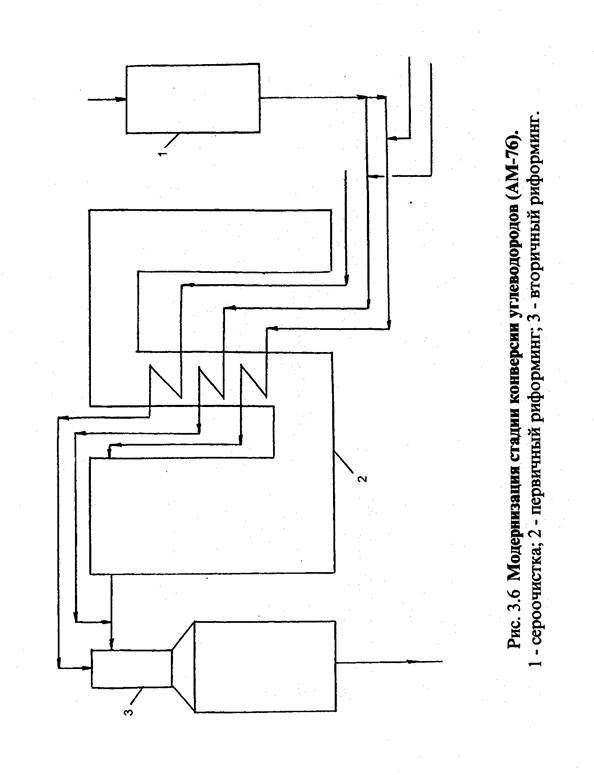

Анализ показал, что существующей массы катализатора в шахтном реакторе вполне достаточно для поддержания предлагаемого режима (рис.3.6).

Байпасную линию целесообразнее всего монтировать в газопроводе природного газа, прошедшего сероочистку, и подводить к подогревателю парогазовой смеси, расположенному в конвекционной зоне трубчатой печи, часть которой высвобождается для прохода байпасного природного газа. Далее обводную линию желательно направить к газоходу конвертированного газа, поступающего с первичного риформинга. Для защиты подогревателя в случае аварийной остановки предусматривается подача пара с соотношением пар:газ равным 1:1.

Сокращение подачи природного газа на 5% на первичный риформинг с направлением его непосредственно на вторичный риформинг в совокупности со снижением соотношения пар:газ 3,3:1 при той же производительности позволит снизить расход пара на технологию на 10%.

На стадии вторичного риформинга необходимо применять устойчивый и активный катализатор. Такие катализаторы выпускаются как в СНГ, так и ведущими зарубежными фирмами, например, “Topsoe” и “ICI”.

Однако для наращивания мощности на существующем оборудовании необходимо не только повышение активности катализатора: очень важным моментом является снижение гидравлического сопротивления контактного слоя. Повышение стабильности катализатора, а следовательно, увеличение срока его службы дают положительные результаты на каждой стадии каталитического процесса.

Двухстадийный процесс пароуглеводородной (трубчатой) и газовоздушной (шахтной) конверсии углеводородов связаны жестким материально-тепловым балансом, согласно которому в газе после шахтной конверсии концентрацияостаточного метана не должна превышать 0,3% при соотношении:

(n СО + nH2) / nH2 = 3,075 (3.30)

Определение равновесного состава реакционной смеси после первой стадии основано на использовании известной схемы парогазовой конверсии.

Вторая стадия является частным случаем парокислородной конверсии углеводородов.

Для достижения большей надежности (продолжительности эксплуатации) реактора первой стадии (трубчатой печи), уменьшения содержания оксидов азота в дымовых газах и обеспечения возможности (в будущем) использования тепла атомных реакторов целесообразно снизить температуру на этой стадии и применить обогащенный кислородом воздух на второй стадии для сохранения в конечном составе реакционной смеси соотношения (3.30).

Использование тепла атомных реакторов заманчивая идея. Однако, в этом случае необходимо помнить о большой опасности, которую таят в себе атомные реакторы, особенно при нарушениях режима эксплуатации. Сама по себе идея имеет право на жизнь, но практическая реализация требует многих проработок создания совершенных систем защиты и управления, создания совершенно новых подходов к подготовке технологического персонала, особенно психологической устойчивости человека в экстремальных ситуациях, разработке методов и принятия правильных решений и т.д..

При понижении температуры первой стадии увеличивается равновесная концентрация метана и соответственно возрастает количество непрореагировавшего водяного пара. В этом случае параллельно с понижением температуры целесообразно уменьшить исходное соотношение пар:углерод, что может привести к снижению общего расхода углеводорода. Однако эта операция сопровождается необходимостью ввода обогащенного кислородом воздуха на вторую стадию процесса, т.е. расходом концентрированного кислорода и другими энергетическими затратами. Поэтому необходимо оценивать результаты применения этих двух параметров (температуры первой стадии и соотношения пар:углерод), по сравнению с эталоном - классическим процессом парового риформинга под давлением 3,0 МПа.

Углеводородные эквиваленты в м3 (при нормальных условиях) при эталонном риформинге метана, этана, н-бутана и н-гексана, соответственно, равны 509,6 CH4; 287,9 C2H6; 157,5 н-C4H10; 108,7 н-C6H14. В эти значения не входят результаты использования физического тепла газов в технологической схеме. Эталонный углеродный эквивалент метана в пересчете на одну тонну аммиака составляет 1150 м3 СН4. Эта величина достаточно удовлетворительно согласуется со значением углеводородных эквивалентов аммиачных агрегатов, которые находятся в интервале 1100¸1200 м3 СН4.

Для обеспечения большей надежности эксплуатации трубчатого реактора при паровом риформинге метана можно снизить температуру первой стадии до 600°С. В этом случае сохранение эталонного углеводородного эквивалента достигается при уменьшении соотношения пар:углерод до 2,6. При использовании обогащенного кислородом воздуха не исключена возможность при температуре 600°С снижения отношения пар:углерод ~ до 2,0, что приведет к уменьшению углеводородного эквивалента до 22 м3 метана по сравнению с эталоном.

Проведенный термодинамический анализ сажевыделения для реакций:

2СО « Сграфит + СО2, (3.31)

CH4 « Cграфит + 2H2, (3.32)

CO + H2 « Cграфит + H2O. (3.33)

исключает образование свободного углерода при паровом риформинге метана, этана, н-бутана и н-гексана под давлением 3,0 МПа в области температур первой стадии 400¸800°С и в интервале отношений пар:углерод = 2-4.

При температуре 400°С эталонному эквиваленту соответствует отношение пар:углерод равное двум. В этом случае нецелесообразно использовать трубчатый реактор, отсюда возникают следующие два варианта. С учетом того, что при температуре 400°С паровой риформинг высших углеводородов сопровождается экзотермическим тепловым эффектом, можно осуществить двухстадийный процесс, в котором первая стадия будет включать реакцию метанирования, а вторая - каталитическую конверсию метана с обогащенным воздухом в шахтном реакторе. При наличии селективного и активного катализатора метанирования такой двухстадийный процесс будет иметь более простое аппаратурное оформление по сравнению с классическим паровым риформингом углеводородов.

Второй вариант связан с предварительной разработкой устойчивого и активного катализатора парокислородной конверсии высших углеводородов и представляет собой одностадийную конверсию последних в шахтном реакторе, например н-гексана, обогащенным до 44,2% О2 воздуха. Указанные два варианта могут быть рассмотрены на двухстадийную и одностадийную конверсию нафты и пропан-бутановой фракции.

Экономическую эффективность модифицированного парового риформинга углеводородов и двух вариантов их конверсии с использованием обогащенного кислородом воздуха можно оценить только при расчете всех стадий энерготехнологической схемы.

Разработка и внедрение энергосберегающих технологических схем синтеза аммиака приобрела в последнее время широкое распространение. Современные схемы (Uhde, Kellogg) характеризуются эффективным использованием физического тепла газа на различном его температурном уровне. В технологических схемах широко принят двухстадийный паровой риформинг природного газа. Для уменьшения расхода топливной состовляющей осуществляют нагрев воздуха (в данной главе мы приводили проект Uhde), поступающего на сжигание. Cогласно проектам некоторых фирм, температуру первой стадии парового риформинга снижают до 700°С, поддерживая при этом отношение пар:углерод равным 3. В связи с возросшим содержанием метана на вторую стадию процесса подают избыток воздуха по сравнению со стехиометрическим соотношением:

CH4 + 0,3035O2 + 1,131N2 + 1,393H2O = CO2 + 2,262NH3. (3.34)

Остаточную концентрацию метана повышают от 0,3 до 1,0%. В схемах предусматривается извлечение водорода из продувочных газов и использование его в процессе. Для удаления избытка азота его подвергают низкотемпературной конденсации. Эти и другие технические и технологические изменения на всех стадиях процесса позволяют эксплуатировать современные агрегаты синтеза аммиака с энергопотреблением примерно 7,0 Гкал/т NH3.