Объединенный процесс “Снам Проджетти”.

В основу процесса положены следующие новейшие разработки специалистов фирмы [22]: выделение NH3 из продукционной газовой смеси после реактора синтеза NH3 водной абсорбцией; обезвоживание влажного рециркулируемого в контуре синтеза NH3 газа впрыском жидкого NH3; стриппинг-процесс производства карбамида.

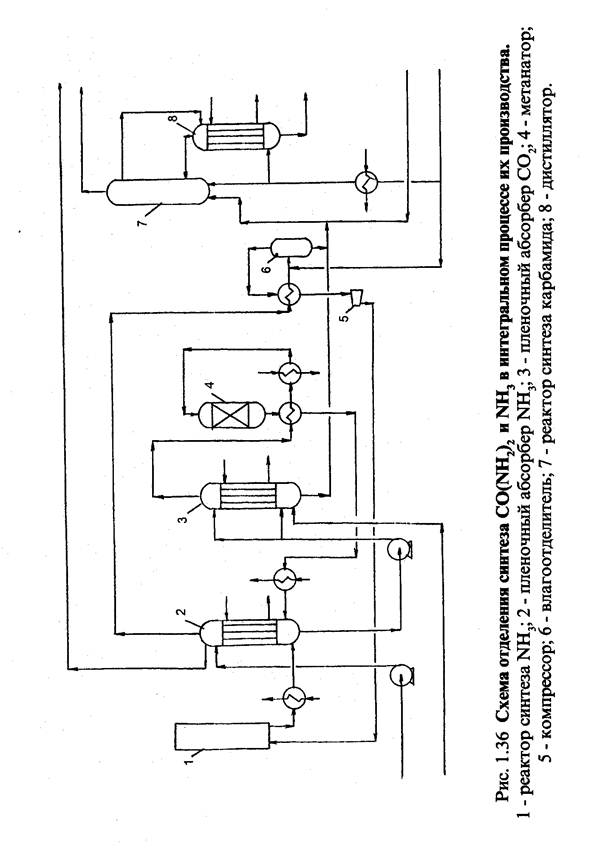

Принципиальная технологическая схема интегрального процесса приведена на рис.1.35 и 1.36. На этих рисунках не показаны ступени получения конвертированного газа, так как они ничем не отличаются от аналогичных ступеней при автономном производстве аммиака. Однако следует отметить, что теплоту охлаждения конвертированного газа используют для дистилляции плава синтеза карбамида и предварительного подогрева рециркулируемого жидкого аммиака.

Конвертированный газ сжимается от 3¸3,5 МПадо 18¸20 МПа и подается в абсорбер с падающей пленкой, где СО2поглощается концентрированным раствором аммиака с образованием карбамата аммония. Большая часть теплоты абсорбции может быть регенерирована (предварительный нагрев котельной питательной воды).

Содержание аммиака в поглотительном растворе составляет около 80% масс., что обеспечивает получение высококонцентрированного карбаматного раствора при 130¸140°С с массовым соотношением СО2:Н2О~3,0¸3,5.

Освобожденный от СО2конвертированный газ, с примесью испарившегося в абсорбере СО2аммиака (14¸15% об.), подают в метанатор на окончательную очистку от СО и СО2. Затем соединяют с газовым потоком, выводимым из реактора синтеза аммиака, и направляют в пленочный абсорбер для поглощения аммиака. (По другому варианту процесса, газ отмывают водой от аммиака до подачи на метанирование). Остаточное содержание аммиака в газе снижается до 0,5% об.; из абсорбера выводят высококонцентрированный раствор аммиака, а также побочный поток сдувочного газа и основной газовый поток. Абсорбер сконструирован таким образом, чтобы избежать смешения рециклового и свежего газа перед сдувкой. Далее основной поток газа обезвоживают путем охлаждения и промывки жидким аммиаком. С этой целью в него впрыскивают часть аммиака, рециркулируемого в реактор синтеза карбамида.

Свежий карбаматный раствор из абсорбера СО2совместно с рециркулируемым потоком NH3 и УАСпоступает в нижнюю часть реактора синтеза карбамида, куда вводят также газовую смесь NH3 и СО2из стриппинг-дистиллятора. За счет тепла конденсации этой смеси поддерживается тепловой баланс реактора.

Плав синтеза из верхней части реактора карбамида поступает самотеком в стриппинг-дистиллятор, где он нагревается конденсирующимся паром. Часть непрореагировавших NH3 и CO2отпаривают в токе аммиака и возвращают в реактор. Оставшийся плав синтеза дросселируется и поступает на окончательную переработку.

Изложенный интегральный метод отличается следующими характерными особенностями.

1. По сравнению с раздельным производством аммиака и карбамида исключены узел отмывки СО2из конвертированного газа и узел конденсации аммиака из продукционной газовой смеси после реактора синтеза аммиака.

2. Большая часть теплоты образования карбамата аммония утилизируется путем предварительного подогрева котельной питательной воды, проходящей по межтрубной зоне в том же направлении, что и поток аммиачной воды. В результате температура реакционной смеси превышает температуру кристаллизации карбамата аммония.

3. Влажный синтез-газ подвергается обезвоживанию под действием части аммиака, рециркулируемого в реактор синтеза карбамида, что дает экономию энергии.

4. Реактор синтеза карбамида работает в автотермичных условиях. Из-за отсутствия экзотермической реакции образования карбамата аммония из свежего сырья, тепловой баланс реактора должен поддерживаться средствами извне. В интегральном процессе принят наиболее целесообразный способ подведения тепла: подача горячих паров из дистиллятора непосредственно в реактор. Это позволяет обойтись без карбаматного конденсатора и существенно упростить контур синтеза карбамида, сведя его до реактора и дистиллятора.

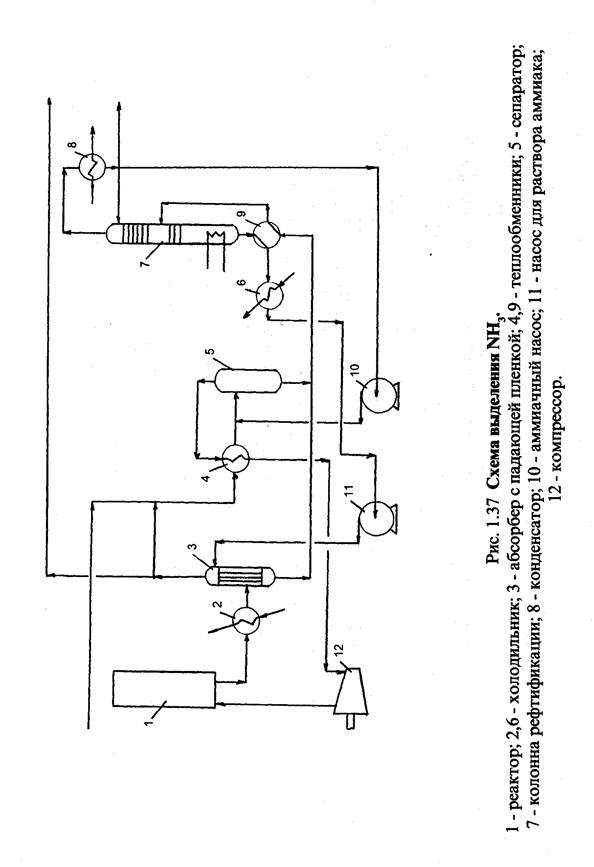

Один из основных технологических элементов интегральной схемы “Снам Проджетти” - новый процесс выделения аммиака из продукционной смеси после колонны синтеза аммиака. Принципиальная схема процесса выделения аммиака показана на рис.1.37 и заключается в следующем (рассматривается вариант отдельной установки синтеза аммиака). Газовый поток из реактора синтеза аммиака под давлением около 12 МПаохлаждают до 40°С и направляют в узел абсорбции аммиака. Абсорбцию осуществляют в теплообменнике с падающей пленкой, в котором поднимающиеся по трубкам газы контактируют с нисходящей пленкой жидкости - воды или слабого раствора аммиака. Теплоту абсорбции отводят охлаждающей водой снаружи труб. Благодаря эффективному охлаждению и массообмену получается очень концентрированный раствор аммиака (50% масс. и выше), а остаточное содержание аммиака в газах снижается приблизительно до 0,5% об. Промытый газ, насыщенный водой, поступает в следующий узел осушки.

После удаления продувочных газов промытый газ смешивают со свежей азотоводородной смесью и подают в регенеративный теплообменник, в котором он охлаждается высушенным газом до (-15)¸(-20)°С. Здесь большая часть воды из влажного газа конденсируется до остаточного содержания 50 мг/дм3, а конденсат отводится в виде раствора аммиака.

Затем по ходу потока в газ впрыскивают жидкий аммиак. Часть этого аммиака адиабатически испаряется, вызывая дальнейшее переохлаждение, а оставшийся жидкий аммиак отделяют от газа в конечном сепараторе; в жидком аммиаке содержится практически вся вода, которая была в газе до впрыскивания. За счет регулирования количества избыточного аммиака в конечном сепараторе получают в итоге раствор аммиака достаточной концентрации (85¸90% масс.), а остаточное содержание водяных паров в высушенном газе не превышает 1¸3 мг/дм3. Жидкий аммиак впрыскивают не столько для охлаждения газа за счет испарения аммиака, сколько для промывки газа жидким аммиаком и абсорбции последних следов воды. Время контакта между жидкостью и газом в системе осушки ограничено. Это дает возможность поддерживать в высушенном газе содержание аммиака ниже насыщения, т.е. абсорбция воды происходит быстрее испарения аммиака. В результате содержание аммиака в газе возрастает от 0,5 до 1,5¸2% об., что приемлемо для нормальной работы реактора синтеза аммиака.

Полученный раствор аммиака ректифицируют, после чего получают жидкий аммиак (99,9%) и слабый раствор аммиака (5¸10% масс.). Как уже ранее отмечалось, в объединенной схеме раствор аммиака используют для абсорбции СО2из конвертированного газа.