I. Надежность машин и критерии работоспособности.

Надежность – свойство оборудования выполнять безотказно работу в течение положенного срока эксплуатации.

Надежность является величиной вероятностной, т.е. оценивается вероятностью безотказной работы. Например, вероятность безотказной работы P некоторой партии машин рассчитывается по формуле:

,

,

где N0 – общее число машин партии;

N – количество машин, вышедших из строя.

Пусть N0 равно 100, N – 10, тогда P равно:

Чаще надежность оценивается частотой отказов λ, т.е. числом машин, вышедших из строя в течение работы:

где τ – срок эксплуатации изделия.

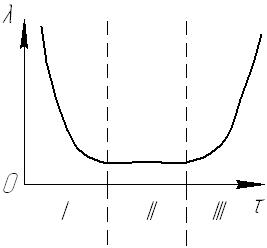

Рис. I. 1

Значение λ меняется во времени (Рис. I.1), в связи с чем, срок эксплуатации изделия можно разделить на 3 периода, каждому из которых соответствует свой режим работы. Резкое уменьшение λ в I режиме обусловлено наладкой и запуском оборудования, II режим определяется значительным периодом работы оборудования с малым числом отказов, резкое увеличение λ в III режиме связано с большим числом отказов в связи с износом оборудования.

Надежность работы определяется рядом критериев работоспособности, из которых основными являются прочность, жесткость, коррозийная стойкость, эрозия, виброустойчивость, ремонтноспособность и критерий соответствия оборудования требованиям GMP (Международный Стандарт Культурного Проектирования).

1. Прочность – свойство детали работать без разрушения в течение всего срока эксплуатации. Расчет детали на прочность обычно сводится к выполнению условия статической прочности – действительные напряжения σ и τ не должны превышать допустимой величины [σ] и [τ] соответственно:

и условия динамической прочности:  ,

,

где n – общий коэффициент запаса прочности.

2. Жесткость – свойство детали сопротивляться деформациям. Расчет детали на жесткость сводится к выполнению условия жесткости. Для вала таким условием является соотношение:

,

,

где φ – угол поворота вала при кручении.

Критерий жесткости связан с показателем устойчивости.

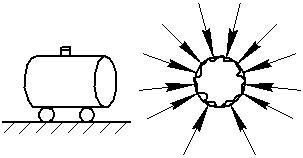

3. Устойчивость – способность детали сохранять свою исходную геометрическую форму. К изменению исходной формы, т.е. к смятию оболочки, приводит внешнее давление, действующее на оборудование (Рис. I. 2).

Рис. I. 2

В химической промышленности необходимым условием длительной работы оборудования является способность материала противостоять химически-агрессивным средам, которое оценивается коррозийной стойкостью.

4. Коррозийная стойкость – свойство материала детали работать длительное время без разрушения в химически-агрессивной среде.

Расчетов на долговечность по коррозии нет. При конструировании детали обычно используют добавку С к толщине стенки, что учитывается скоростью образования коррозии П и временем эксплуатации τ:

В связи с этим рассматривают несколько групп материалов:

- стойкие материалы, которые ржавеют, т.е. утончаются со скоростью около 0,001 миллиметра в год;

- средние группы, где П не превышает 0,1 мм/год.

Однако у некоторых материалов П достигает нескольких миллиметров в год.

5. Эрозия – некоторое уменьшение толщины стенки вследствие гидромеханического истирания (например, в результате вращения мешалки перемешивающего устройства).

Как правило, машины работают в условиях вибронагружения, поэтому немаловажным условием прочности является виброустойчивость.

6. Виброустойчивость – способность детали работать в условиях динамического (меняющегося во времени) напряжения без значительных амплитуд вибраций.

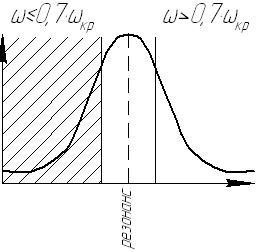

Виброустойчивость продолжается до тех пор, пока не возникает амплитуда, при которой происходит совпадение собственной частоты ω с критической частотой ωкр, возникающей в процессе работы. Их совпадение приводит к появлению резонанса, что влечет за собой возрастание амплитуды. Для вращающихся валов существует критическая угловая скорость, при которой возникают опасные резонансные колебания, т. е. амплитуда вибрации зависит от частоты колебаний, являющейся функцией:

,

,

где Сp – жесткость конструкции вала;

m – масса вала, кг.

Рис. I. 3

Во избежание нежелательных уровней амплитуд колебаний выбирают рабочую угловую скорость из условия виброустойчивости вала (Рис. I. 3):