Измельчение материалов в шаровых мельницах

Простейший аппарат для измельчения дробленых твердых материалов – шаровая вращающаяся мельница, которая представляет собой металлический цилиндрический барабан. Внутри барабана находятся размольные тела полиэдрической или округлой формы (чаще всего стальные или твердосплавные шары). Применение при размоле тел цилиндрической формы предпочтительно в связи с большей площадью контактной поверхности. При вращении мельницы размольные тела (под действием сил трения о стенки барабана мельницы) поднимаются на определенную высоту в направлении вращения до тех пор, пока угол подъема не превысит угол естественного откоса, после чего они скатываются или падают вниз, измельчая материал, находящийся в пустотах между ними.

Соотношение между дробящим и истирающим действием размольных тел в мельнице в значительной мере определяется отношением диаметра барабана D к его длине L. Известно, что в мельницах одинакового объема при L:D > 3 преобладает дробящее действие размольных тел, что полезно для измельчения твердых и хрупких материалов, а при L:D ≤ 3 – истирающее, более эффективное при измельчении пластичных металлов.

Решающее влияние на интенсивность и механизм размола оказывают: скорость вращения барабана мельницы, число и размер размольных тел, масса измельчаемого материала, среда размола.

С увеличением скорости вращения мельницы в связи с ростом центробежной силы и угла подъема размольные тела падают вниз с большей высоты, производя главным образом дробящее действие. При дальнейшем увеличении скорости вращения мельницы центробежная сила может настолько возрасти, что размольные тела будут вращаться вместе с барабаном и материал практически не будет измельчаться. Скорость, при которой наблюдается подобный режим работы мельницы, называют критической скоростью вращения nкр.

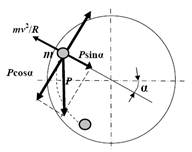

Для вывода критической скорости вращения рассмотрим поведение единичного размольного тела, например шара (рис. 3), находящегося в барабане работающей мельницы.

Рис. 3. Схема к расчету критической скорости вращения барабана шаровой мельницы

Одиночный шар весом Р на поверхности барабана мельницы, вращающегося со скоростью V, м/с, в точке m будет находиться под действием центробежной силы, равной РV2/gR, где g – ускорение силы тяжести, м/с2; R – внутренний радиус барабана мельницы, м.

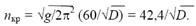

При угле подъема α сила собственного веса шара может быть разложена на силы, одна из которых направлена по радиусу и равна Рsinα, а другая – по касательной и равна Рсosα. При этом число оборотов барабана мельницы nкр, об/мин, а V = πDnкр/60, поэтому π2D2n2кр/602 = gD/2, где D – внутренний диаметр барабана мельницы, м. Отсюда находим

Не принимая во внимание трение, можно установить, что одиночный шар будет удерживаться на стенке барабана до тех пор, пока (РV2)/gR ≥ Рsinα, или (V2/gR) ≥ sinα. В связи с этим рассчитанное по формуле nкр надо понимать как условную величину, в долях которой удобно выражать число оборотов барабана мельницы, характеризующее принятый режим размола.

Если скорость вращения V такова, что в момент прохождения шара через зенит, при котором α = 90°, шар остается на стенке барабана, то sin 90° = V2/gR = 1, или V2 = gR.

Фактически при nкр шар еще не сможет в зените удержаться на стенке барабана мельницы вследствие скольжения по ее поверхности. При скорости вращения, равной nкр, происходит проскальзывание одного ряда шаров относительно другого.

На процесс измельчения большое влияние оказывают масса (коэффициент заполнения барабана) размольных тел и отношение массы (объема) размольных тел к массе (объему) измельчаемого материала. Оптимальный коэффициент заполнения φ барабана мельницы размольными телами составляет 0,4–0,5. При больших значениях φ уменьшается объем пространства в мельнице, необходимый для свободного падения или перекатывания размольных тел. При меньшем коэффициенте заполнения из-за уменьшения площади трения сегмента из размольных тел о внутреннюю поверхность барабана размольные тела поднимаются на меньшую высоту, а следовательно, снижается эффект от их действия на измельчаемый материал.

Если материала будет больше объема пустот между размольными телами, то часть его, не вмещающаяся в зазоры, измельчается менее интенсивно. Кроме того, размольные тела будут падать как бы на «подушку» из лишнего материала, что также снижает эффект от их действия.

Для интенсификации процесса размола его проводят в жидкой среде, которая препятствует распылению материала в свободном объеме барабана мельницы и обратному слипанию тонких частиц благодаря диэлектрическим свойствам. Кроме того, проникая в микротрещины частиц, жидкость создает большое капиллярное давление, способствуя измельчению. Жидкость также уменьшает трение, как между размольными телами, так и между частицами обрабатываемого материала, благодаря чему интенсифицируется их перемещение относительно друг друга. Жидкой средой обычно служат спирт, ацетон, вода, некоторые углеводороды и пр. Полезный эффект от размола в жидкости усиливается при добавлении в нее поверхностно-активных веществ (ПАВ). Количество жидкости должно быть таким, чтобы она достигала верхнего уровня размольных тел, находящихся в барабане мельницы, что составляет 0,15–0,25 л на 1 кг размольных тел.

Обычно в мельницу загружают 1,7–1,9 кг стальных шаров на один литр ее рабочего объема, а соотношение между массой размольных тел и массой измельчаемого материала составляет 2,5–3,0. При интенсивном измельчении это соотношение увеличивается до 6–12 и даже больше. Если плотности измельчаемого материала и размольных тел близки, указанное соотношение должно составлять 5–6.

Размер размольных тел (диаметр шаров) также оказывает влияние на процесс размола. По приближенной оценке его максимальное значение должно быть в пределах 5–6 % внутреннего диаметра барабана мельницы.

Интенсивность измельчения с уменьшением размера размольных тел возрастает до тех пор, пока усилие от воздействия каждого из них оказывается достаточным для разрушения частиц обрабатываемого материала или нарушения целостности их поверхности. На практике для повышения эффективности помола применяют набор различных по размерам размольных тел (например, при соотношении размеров 4:2:1).

Длительность размола колеблется от нескольких часов до нескольких суток. Для предотвращения быстрого износа стенок барабана и загрязнения в результате этого измельчаемого материала применяют защиту (футеровку) внутренних поверхностей барабана износостойкими материалами: марганцовистыми сталями, твердыми сплавами, наплавочными материалами.

Для шаровых вращающихся мельниц соотношение средних размеров частиц порошка до и после измельчения, называемое степенью измельчения, составляет 50–100. Форма частиц, получаемая в результате размола в шаровых вращающихся мельницах, обычно осколочная, т.е. неправильная, с острыми гранями, а шероховатость их поверхности невелика.

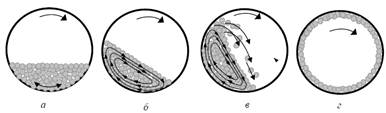

При измельчении материалов стараются поддерживать такие режимы работы мельницы, при которых на измельчаемый материал (со стороны размольных тел) действовали бы максимальные усилия. На практике чаще всего применяют два основных режима работы шаровых мельниц: режим интенсивного измельчения, при котором на материал действуют в основном раздавливающие и ударные усилия, либо режим перекатывания, при котором на материал действуют истирающие и раздавливающие усилия. Первый режим применяется для получения грубых, крупных порошков, второй – для тонкого измельчения материала. Переход в тот или иной режим достигается вариацией скоростей вращения барабана мельницы (рис. 4).

Рис. 4. Схема движения шаров в барабане шаровой мельницы при различной скорости его вращения: а – режим скольжения при n ≤ 0,2nкр; б – режим перекатывания при n ≤ 0,4–0,6nкр; в – режим интенсивного измельчения (водопадный режим) при n ≤ 0,75–0,85nкр; г – движение шаров при n ≥ nкр.

При получении измельченных материалов с размером частиц порядка одного микрометра размол путем дробления падающими шарами не эффективен. Это связано с тем, что в процессе измельчения материала значительно уменьшается количество ударных воздействий, испытываемых за единицу времени каждой отдельной частицей. Кроме того, у мелких порошков в более значимой степени, чем у крупных, проявляется склонность к комкованию, агрегатированию и релаксации напряжений.

При режим перекатывания шаров, где они не падают, а поднимаются вместе со стенкой вращающегося барабана мельницы и затем скатываются по наклонной поверхности, образованной их массой, измельчаемый материал истирается между шарами, циркулирующими в объеме, занимаемом их массой. При режиме перекатывания различимы четыре зоны движения шаров: зона их подъема по стенке барабана с некоторой не очень высокой скоростью; зона скатывания с наибольшей скоростью; зона встречи скатившихся шаров со стенкой барабана центральная застойная зона, в которой шары почти неподвижны. Увеличивая скорость вращения барабана мельницы, можно повысить эффективность режима перекатывания путем сужения или полной ликвидации застойной зоны в шаровой загрузке.

Наконец, может быть создан еще один вариант режима размола, получивший название режима скольжения. При использовании мельниц с гладкой внутренней поверхностью барабана и при небольшой относительной загрузке размольные тела не циркулируют внутри барабана мельницы. Вся масса размольных тел скользит по поверхности вращающегося барабана, а их взаимное перемещение отсутствует. Измельчение материала при таком режиме размола малоэффективно, так как происходит путем истирания его лишь между внешней поверхностью сегмента размольных тел и стенкой барабана мельницы.

Наличие перекатывания или скольжения размольных тел при вращении барабана мельницы зависит (при прочих равных условиях) от относительной загрузки φ. При загрузке большого числа шаров (или размольных тел другой формы, но обязательно полиэдрической) происходит перекатывание, а при малой загрузке – скольжение. Изменяя величину загрузки мельницы размольными телами, можно получать в одних случаях режим перекатывания, а в других – режим скольжения, причем в зависимости от устанавливающегося режима эффективность размола будет различной.

Режим перекатывания обеспечивает более высокую интенсивность размола, чем режим скольжения размольных тел. Его применение позволяет резко увеличить загрузку мельницы размалываемым материалом и ускоряет процесс размола. Преимущество режима перекатывания представляется естественным, так как в этом случае в работе истирания участвуют все размольные тела, в то время как при режиме скольжения работает лишь небольшая их доля (размольные тела, соприкасающиеся со стенкой барабана мельницы).