Зернистые и металлокерамические фильтры

В фильтрах этого типа фильтрование газа идет через насыпной слой зернистого материала или через слой спрессованных металлических порошков различного размера и состава. Зернистые фильтры перспективны при высокотемпературной очистке газа, при возможности использования в качестве фильтрующего материала сырья технологического процесса, при одновременной очистке газа от пыли и газообразных примесей и использовании в качестве фильтрующего материала адсорбента или катализатора.

Зернистые фильтры с неподвижным фильтрующим слоем. В качестве фильтрующего материала в этих фильтрах применяют гравий, шлак, кольца Рашига, различные дробленые материалы. При малых скоростях движения газа, мелкодисперсной пыли и малой запыленности преобладающее значение имеет пылезадержание всем объемом загрузки. При высоких скоростях фильтрации, крупной пыли и большой запыленности частицы в меньшей степени проникают в глубину слоя и процесс фильтрации происходит в основном в поверхностном слое. В большинстве случаев сочетаются оба вида фильтрации. Эффективность осаждения, как и в фильтрах любого другого типа, определяется действием механизмов касания, инерции, диффузии, гравитации и электростатики.

Степень очистки газа зависит от свойств фильтрующего материала, свойств улавливаемой пыли и режима процесса фильтрования. По мере накопления пылевого слоя она постепенно повышается до некоторого максимума, после чего начинает снижаться, что объясняется увеличением скорости газа в поровых каналах, сопровождающимся повышением выноса пыли.

Изменение степени очистки до максимума приближенно выражается зависимостью следующего вида:

h=1—ехр[—Ксл(а+btф)],(6.20)

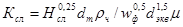

где tф — время от начала процесса фильтрования, с; а и b — коэффициенты, для гравийных фильтров а = 0,877·107, b = 2,57·10-11. Коэффициент захвата пыли слоем Ксл определяют из выражения

, (6.21)

, (6.21)

где dm — среднемедианный размер пыли, м; rч — плотность частиц пыли; Hсл — толщина слоя, м; wф — скорость фильтрования, м/с; dэкв — эквивалентный диаметр, м; m — вязкость газа, Па·с.

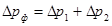

Гидравлическое сопротивление фильтра складывается из сопротивления зернистого слоя Dp1и прироста сопротивления Dp2 за счет накопления уловленной пыли:

, (6.22)

, (6.22)

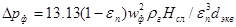

Сопротивление зернистого гравийного слоя при турбулентном режиме фильтрования, обычном для зернистых фильтров, с учетом пыли, оставшейся в нем после регенерации, может быть определено по формуле

, (6.23)

, (6.23)

где εп — пористость пыли, доли единицы.

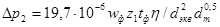

Прирост сопротивления за счет накопления уловленной пыли может быть вычислен по формуле

, (6.24)

, (6.24)

где z1 — начальная запыленность газа, кг/м3.

Фильтрующий слой обычно делают неоднородным: на входе газа располагают более крупные зерна диаметром 5—10 мм, на выходе — более мелкие диаметром 2—3 мм. Скорость фильтрования в зернистых фильтрах значительно выше, чем в тканевых, и составляет 0,2—0,5 м/с при сопротивлении запыленного слоя перед регенерацией 1—2 кПа. Степень очистки может достигать 95—98 %. Регенерация осуществляется обычно путем обратной продувки в сочетании с вибровстряхиванием.

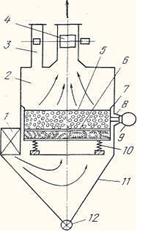

Фильтр фирмы «Лурги» (рис. 6.6) состоит из нескольких параллельно работающих камер, в каждой из которых на пружинах установлены контейнеры с фильтрующим слоем, соединенные при помощи штока с вибратором. При фильтровании очищаемый газ проходит снизу вверх, при регенерации, которая длится обычно 3—5 мин при включенном вибраторе, сверху вниз.

Рис. 6.6. Схема зернистого фильтра с регенерацией обратной продувкой и вибрацией: 1— входной патрубок; 2— корпус; 3 — продувочный патрубок; 4 — выпускной клапан; 5 — зернистый слой; 6— перфорированная плита; 7 — контейнер; 8— гибкие уплотнения вибратора; 9— вибратор; 10 — пружины; 11 — бункер; 12— пылевыгрузное отверстие/

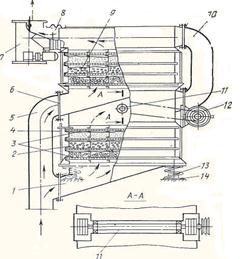

Зернистый фильтр, разработанный НИПИОТСтромом, имеет пять типоразмеров с числом секций от 2 до 4 и пропускной способностью от 3000 до 150 000 м3/ч (рис. 6.7). Каждая секция состоит из двух параллельно работающих фильтров, в каждом из которых имеется три фильтрующих слоя толщиной по 100 мм: в первом слое по ходу газов находятся зерна размером 5—10, во втором 3—5 и в третьем 2,5—3 мм. Фильтры имеют следующую характеристику: предельная начальная запыленность газа 15—20 г/м3; газовая нагрузка (скорость фильтрования) 15—25 м3/(м-мин); гидравлическое сопротивление 1,2— 1,4 кПа; максимальная температура газа 400 °С; выходная запыленность 100—120 мг/м3; газовая нагрузка при регенерации 5—15 м3/(м2•мин); продолжительность периода фильтрования 15—40 мин; продолжительность регенерации 2—3 мин; степень очистки 95—99 %

Рис. 6.7. Схема зернистого фильтра конструкции НИПИОТСтрома: 1— бункер; 2— кассета с зернистым слоем; 3— сетки верхние и нижние; 4— шпильки, стягивающие кассеты; 5 — газоход; 6— вход в верхнюю секцию; 7 — клапанная коробка; 8— эластичная вставка; 9— верхняя секция; 10— газоход очищенного газа; 11— вибратор; 12— привод вибратора; 13 — опорные пружины; 14 — опора.

Зернистые фильтры с движущимся фильтрующим слоем. Наиболее перспективны конструкции этих фильтров с вертикальным расположением слоя, при котором движение слоя происходит за счет силы тяжести (рис. 6.8). В таком фильтре при работе питателя загрязненные слои фильтра непрерывно или периодически выводятся из газохода и заменяются чистыми. В металлургии особенно перспективно применение таких фильтрующих материалов, которые в дальнейшем могут быть использованы в технологическом процессе. Например, применяя в качестве фильтрующего материала чугунную дробь, железорудные концентраты, дробленую стружку, отходы производства окатышей, можно вообще отказаться от процесса регенерации и отправлять отработанный материал вместе с уловленной пылью на аглофабрику для использования в качестве компонента шихты. Если жалюзийную решетку сделать водоохлаждаемой, то становится возможной очистка газов при высокой температуре, что является перспективным для некоторых металлургических производств.

Рис. 6.8. Схема зернистого фильтра с движущимся слоем: 1 — шлюзовой питатель; 2— труба для возврата отрегенерированного зерна; 3— жалюзи; 4— щелевая сетка; 5— фильтрующий слой; 6 — бункер зернистого материала; 7 — циклон; 8— грохот; 9— бункер уловленной пыли.

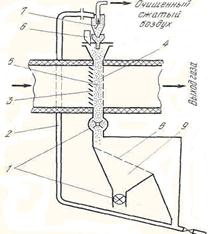

Фильтр с удалением лобового слоя скребками разработан в НПО «Энергосталь» (рис. 6.9). Аппарат имеет цилиндрическую перегородку средним диаметром 1,75 м, состоящую из доломитной крошки размером 2—5 мм. Запыленный поток через верхний патрубок поступает в центральную часть аппарата, проходит через слой фильтрующего материала, очищаясь от пыли, и отводится с наружной стороны. Внутри аппарата на вертикальном валу укреплена рама, на которой крепятся скребки, погруженные на некоторую глубину в фильтрующий слой. При вращении вала лобовой слой пыли и верхняя, наиболее загрязненная часть фильтрующего слоя сбрасываются в бункер, откуда смесь пыли и зерен поступает на грохот, где пыль отсеивается, а фильтрующий материал подается элеватором в аппарат для повторного использования. Подпитка слоя свежим фильтрующим материалом производится из специальной камеры. Регенерация производится автоматически. При увеличении гидравлического сопротивления до 4 кПа включается электродвигатель, который приводит в движение скребки; при снижении сопротивления до 3,5 кПа электродвигатель выключается, фильтр используют на одном из предприятий для очистки газов от 10-т электросталеплавильной печи: расход газов 10000 м3/ч, удельная газовая нагрузка слоя 30—36 м3/(м2-мин), концентрация пыли на входе в фильтр 5—9 г/м3, на выходе из него 60—90 мг/м3.

-

Рис. 6.9. Схема зернистого фильтра с удалением загрязненного слоя скребками: 1— корпус аппарата; 2, 4—жалюзийные решетки; 3— скребки; 5— вращающаяся рама; 6 — бункер; 7—грохот; 8— электродвигатель.

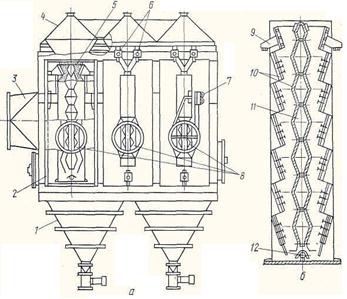

Запорожским филиалом НИИОгаза разработай фильтр ФЗВИ, предназначенный для комбинированной очистки газов от пыли и сернистых или фтористых соединений (рис. 6.10). Фильтровальные элементы площадью 3 м2 выполнены в виде съемных кассет с зигзагообразно расположенной металлической сеткой. Запыленный газ входит в раздающую камеру, внутри которой размещены фильтрующие секции, фильтруется снаружи внутрь через насыпной слой гранул соответствующего сорбента и отводится из внутренней полости секции очищенным от пыли и сернистых или фтористых соединений. По мере запыления фильтрующий слой подвергается регенерации путем импульсной продувки сжатым воздухом, в процессе которой происходит псевдоожижение слоя и вместе с пылью в бункер уносится некоторое количество зернистого материала. Удовлетворительные результаты были получены на газах небольшой запыленности при высокой концентрации в них сернистых или фтористых соединений. При большой запыленности газа аппараты работали с низкой эффективностью и большим расходом фильтрующего материала.

Рис. 6.10. Схема зернистого фильтра типа ФЗВИ: а — общий вид фильтра; б — схема фильтровальной секции. 1 – бункер; 2 — раздающая камера; 3 — диффузор; 4— бункер свежего зернистого материала; 5 — фильтровальные элементы; 6 — клапаны сжатого воздуха; 7 — устройство для отключения секции; 8— выходные патрубки очищенного газа; 9 — опорные лапы секции; 10— перфорированные экраны (сетка); 11 — камера очищенного газа; 12— раздающая труба сжатого воздуха.

Металлокерамичесше фильтры. Металлокерамические фильтры изготовляют из металлических порошков методом прессования или прокатки с последующим спеканием. Для порошков нержавеющих сталей диаметр пор в металлокерамике в зависимости от размеров исходных порошков составляет:

| Размер частиц порошка, мкм | 150—300 | 75—150 | 35—75 | 0-20 |

| Диаметр пор, мкм | 20-35 |

Газовая нагрузка в металлокерамических фильтрах невысока, а гидравлическое сопротивление значительно, например при Vг= 0,2…10 м3/(м2·мин) Dр= 100…6000 Па. Вследствие этого габаритные размеры металлокерамических фильтров велики, и в настоящее время их применяют только для небольших расходов газа.

Эффективность металлокерамических фильтров очень высока, они способны полностью задерживать частицы размером до 1 мкм. Это объясняется тем, что на твердой поверхности образуется плотный лобовой слой пылевых частиц без трещин и каверн с высокой пылезадерживающей способностью.

Регенерация металлокерамических фильтров трудна, частицы пыли, застревающие в порах фильтра, удаляются либо обратной продувкой, либо импульсами сжатого воздуха давлением 600—1000 кПа.

Металлокерамические фильтры из порошков нержавеющих сталей можно использовать при температурах газа 500—600 °С и выше.

В большинстве случаев применяют трубчатые фильтрующие элементы. По конструкции металлокерамический фильтр напоминает рукавный. Очищаемый газ входит в фильтр снизу и фильтруется через элементы длиной 2 м, составленные из пяти стандартных металлокерамических труб диаметром 100 и длиной 400 мм Очищенный газ отводится через коллектор чистого газа, а продувочный воздух подводится через коллектор продувочного воздуха.

Металлокерамические фильтры рекомендуется устанавливать для тонкой очистки небольших объемов запыленного газа.