Дислокации и упругопластическое деформирование

Дислокации в кристаллах, представляющие собой один из наиболее важных типов дефектов, тесно связаны с механическим поведением твердых кристаллических тел и играют важную роль в понимании процессов деформирования и разрушения твердых тел.

Во-первых, существование физических дислокаций в кристаллах дает возможность понять, как может начинаться разрушение и каким образом идет процесс пластической релаксации при наличии в теле трещин и микродефектов различной природы.

Во-вторых, понятие дислокации позволяет описать пластическое деформирование рассматриваемой среды и дать математическое представление для формирующихся в ней трещин.

С макроскопической точки зрения пластические деформации можно обнаружить по изменению размеров тела после снятия нагрузки, а также по наличию линий скольжения на поверхности монокристалла. Тип, форма и величина деформаций зависят от геометрии тела, температуры и скорости деформаций. Будет ли тело иметь пластические деформации или нет, зависит от напряжений и свойств материала, а также от возможных ограничений движения, налагаемых нагрузкой и поверхностью тела.

Среда может деформироваться однородно и неоднородно, что сказывается на распределении напряжений, тогда как поле напряжений определяется геометрией тела и способом приложения нагрузки.

В поликристаллической среде неоднородные пластические деформации также проявляются в виде линий скольжения, которые видны на поверхности тела и располагаются в плоскостях наибольших касательных напряжений. В процессе деформирования локализованные области пластических деформаций увеличиваются, образуя новые области, пока тело полностью не перейдет в пластическое состояние.

С микроскопической точки зрения пластическое деформирование характеризуется возникновением деформаций и разрушением зерен, скольжением по кристаллографическим плоскостям, образованием полос скольжения и двойникованием.

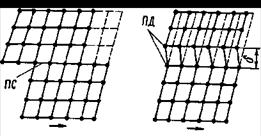

Скольжениеявляется наиболее часто встречающимся типом деформирования (рис.1.14а). Итак, скольжением, или трансляцией, называется смещение одной части кристалла относительно другой по кристаллографическим плоскостям, определенным образом ориентированным в кристалле.

Представим, что наряду со скольжением по одной определенной плоскости происходит скольжение с тем же шагом по всем последующим плоскостям. Тогда возникают деформации сдвига, вследствие чего при некотором значении смещения части кристаллической решетки образуется кристаллическая решетка, зеркально симметричная по отношению к исходной решетке. В этом случае говорят о механическом двойниковании (рис.1.14б). Итак, двойникованием называется процесс смещения части решетки кристалла, в результате которого обе ее части ориентируются симметрично относительно некоторой плоскости. Двойник бесконечно малой толщины (δ→0) формально эквивалентен дефекту упаковки кристаллической решетки.

а б

Рис. 1.14. Схемы деформирования кристалла при скольжении (а) и двойниковании (б):

ПС – плоскость скольжения; ПД – плоскость двойникования

Процесс двойникования происходит при определенных критических касательных напряжениях двойникования. Возрастание скорости деформаций или понижение температуры способствует образованию и распространению двойников. По сравнению со скольжением при обычном статическом и квазистатическом нагружении двойникование занимает второстепенное положение: деформации, возникшие вследствие двойникования, всегда меньше деформаций скольжения. Роль двойникования возрастает, если скольжение невозможно или сильно затруднено, например при высокоскоростном деформировании.

Движение дислокации может прекратиться, если на ее пути встретится другой дефект кристалла, так называемый стопор, для прохождения которого требуется много энергии. Это тот механизм, который сообщает прочность несовершенным кристаллам металла. Кристаллы чистого железа совсем «мягкие», но небольшая концентрация атомов примесей может вызвать достаточное количество дефектов, противостоящих движению дислокаций, образованию развитых плоскостей скольжения и интенсивному пластическому течению материала. Поэтому для получения стали к железу при плавке добавляют немного углерода, который при охлаждении образует в решетке множество микроскопических нарушений. Дислокации уже не могут свободно перемещаться, и металл становится более твердым и прочным.

Итак, механические свойства металлов зависят от плотности дислокаций и особенно от их способности к перемещению и размножению (рис.1.15).

|

Рис. 1.15. Прочность кристалла в зависимости от дефектов решетки

Рассмотрим подробнее дислокационный механизм пластической деформации.

При деформации металла расстояния между атомами под действием внешних сил изменяются по определенным направлениям, линии и плоскости, проходящие через атомы, искривляются, кристаллическая решетка искажается. Так как при этом равнодействующие сил притяжения и отталкивания между атомами уже не равны нулю, то в решетке будут действовать внутренние силы, стремящиеся вернуть атомы в положение равновесия. Зависимость между малыми смещениями атомов и силами взаимодействия с известной степенью приближения можно считать линейной. Суммарно это проявляется в линейной зависимости между смещениями точек тела и внешними силами, выражаемой законом Гука.

При устранении внешних сил атомы вновь занимают свои прежние места в кристаллической решетке, вследствие чего происходит упругое восстановление формы металлического тела. Так объясняется упругая деформация.

Если внешние силы увеличиваются, то возрастают и внутренние. Тогда в зернах металла происходит смещение одной части относительно другой. Исследованиями установлено, что оно происходит по плоскостям и направлениям, вдоль которых атомы располагаются наиболее плотно.

Рассмотрим механизм образования пластической деформации в пределах одного кристалла с совершенной кристаллической решеткой, упрощенная модель которой изображена на рис. 1.16, а.

Рис. 1.16. Схема работы дислокационного механизма пластической деформации

(эстафетное движение к границе зерна под действием τ)

Пусть в такой решетке верхний слой атомов смещается относительно нижнего по плоскости А–А. Если предположить, что в процессе сдвига кристаллическая решетка не искажается, т. е. в частях ее выше и ниже плоскости А–А расстояния между атомами остаются неизменными, то можно прийти к выводу, что все атомы верхнего слоя смещаются относительно нижнего одновременно и на одну и ту же величину.

Пока взаимное смещение u (рис. 1.16б), возрастая, остается меньше половины расстояния между атомами (а/2), силы взаимодействия между ними препятствуют сдвигу. Как только это смещение превысит расстояние а/2, силы взаимодействия начинают способствовать смещению решетки в новое устойчивое положение равновесия. Пластическая деформация произойдет в результате смещения части решетки на расстояния, кратные а (рис. 1.16в). Наименьшая пластическая деформация соответствует смещению на а. В результате таких смещений каждый предыдущий атом занимает место последующего, все атомы оказываются на местах, присущих данной кристаллической решетке. Кристалл сохраняет свои свойства, меняя лишь конфигурацию.

В течение процесса пластической деформации металла в кристаллической решетке его зерен под действием приложенного напряжения перемещаются не только «старые» дислокации, существовавшие в металле до начала деформации. Под действием этого напряжения, которое по мере развития пластической деформации возрастает, в решетке возникает огромное количество новых дислокаций. Новые дислокации, возникнув, включаются в работу механизма пластической деформации.

Генерирование новых дислокаций в процессе пластической деформации происходит непрерывно. Поэтому количество дислокаций на границах зерен, возрастая, достигает критической величины. Вследствие этого на какой-то стадии развития пластической деформации в местах скопления дислокаций на границах зерен возникают зародыши трещин. Зародыши, которые раньше других достигают критических размеров, превращаются в быстро распространяющиеся трещины, что и приводит металл к разрушению.

Знание дислокационной природы и особенностей механизма пластической деформации металла позволяет уяснить важный вопрос о причине более высокой прочности мелкозернистого металла по сравнению с крупнозернистым. Границы соседних зерен препятствуют вытягиванию зерен в процессе деформаций и выход на их границы дислокаций. Чем мельче зерна, тем больше суммарная площадь их границ и тем больше сопротивление пластической деформации. Размером зерна металла можно целенаправленно управлять путем изменения условий кристаллизации или применением термической обработки.

Из изложенного выше следует, что от дислокационной структуры существенно зависят прочностные свойства металла и, что этими свойствами можно управлять, целенаправленно изменяя дислокационную структуру за счет выбора химического состава сплава, режимов его термической обработки или обработки какими-либо другими специальными методами.

Растяжение бездефектного металла происходит в режиме упругой деформации. При этом достигается теоретическая прочность σтеор .

Наиболее интенсивно снижается прочность при наличии в металле концентраторов напряжений. В этом случае металл разрушается во время упругой деформации задолго до начала пластической деформации.

Концентраторами напряжений являются имеющиеся в металле трещины, несплошности и всевозможные включения с острыми краями, а также резкие переходы в детали от одного сечения к другому.

Концентраторы напряжений в местах их расположения увеличивают расчетные напряжения в десятки и даже сотни раз.

При плохом металлургическом качестве, что равноценно уменьшению фактического рабочего сечения детали, действительное напряжение в ее сечении также оказывается выше расчетного. Вследствие этого металл разрушается при более низком уровне прочности.

Металлургическими дефектами являются различные рассеянные в металле неметаллические включения, например FeS, SiO2, Al2O3 и т. д., а также раковины, поры и другие нарушения сплошности. Крупнозернистость также является металлургическим дефектом.

При отсутствии концентраторов напряжений и удовлетворительном металлургическом качестве сплава его прочность должна определяться напряжением, по достижении которого заканчивается чисто упругая деформация и начинается упругопластическая. Но в основе пластической деформации лежит работа дислокационного механизма. При этом прочность окажется тем выше, чем больше плотность дислокаций.