Анализ режимов работы холодильного оборудования

Холодильное оборудование широко применяется на производстве, особенно в пищевой промышленности для обеспечения условий хранения сырья и скоропортящихся продуктов. Наибольшее применение в промышленности находят аммиачные парокомпрессионные установки (см. рис. 15) получения холода с поршневыми и винтовыми компрессорами, имеющие электрический привод. Аммиак не разрушает озоновый слой атмосферы и все больше в качестве хладагента вытесняет из холодильной техники фреоны.

Рис.15. Схема простейшей одноступенчатой

парокомпрессионной холодильной установки

|

Обозначения: 1 – компрессор; 2 – конденсатор; 3 – дроссельный вентиль; 4 – испаритель; 5 – насос или вентилятор для охлаждения конденсатора; 6 – насос или вентилятор на холодной стороне.

Необходимо помнить, что каждый киловатт теплоты каким-либо образом вносимой в холодильную камеру требует дополнительно ε кВт мощности на привод холодильной установки (рис. 13–14), где: ε = QXOЛ / L - холодильный коэффициент системы получения холода. Для известного цикла Карно

ε = Тхол / (Тнар – Тхол)

где: QXOЛ – холодопроизводительность холодильной установки;

L – мощность, затрачиваемая на привод системы;

Тхол – температура в холодильной камере;

Тнар – температура среды, в которую отводится теплота от холодильной установки.

В действительности значение ε оказывается ниже вследствие необратимости термодинамических процессов (перепады температур в теплообменных устройствах, их загрязнения и другие причины).

Основные причины потерь энергии в системе производства и использования холодя:

– Потери при передаче холода вследствие низкого качества теплоизоляции труб (рис. 15).

– Потери от инфильтрации воздуха в холодильную камеру (плохое уплотнение, открытая камера при загрузке – выгрузке охлаждаемых материалов (рис. 16)).

– Потери от дополнительных источников тепловыделений в охлаждаемом объеме (от не выключаемого освещения, от работы вентиляторов системы рециркуляции воздуха – потерн на трение в вентиляционной системе).

– Плохая работа системы охлаждения конденсаторов.

– Потери от плохой изоляции камеры холода.

– Загрузка предварительно не охлажденных продуктов.

Основные технические приемы экономии энергии:

– Осуществлять предварительное охлаждение хранимых продуктов без охлаждающих приборов.

– Улучшить теплоизоляцию системы.

– Стремиться сокращать температурный перепад системы "холодильная камера – окружающая среда". Каждый градус снижения этой величины дает экономию энергопотребления системы на 2-5%.

– Необходимо улучшать процессы передачи теплоты в испарителе и конденсаторе для уменьшения перепада температур вблизи поверхностей теплообмена. Увеличение этого температурного перепада эквивалентно увеличению температурного перепада системы "холодильная камера – окружающая среда".

– Совершенствование размораживания охлажденных продуктов, применяя регенерацию их холодосодержания.

– Сокращать время открытия двери холодильной камеры при погрузо-разгрузочных работах, секционировать холодильные камеры, использовать тамбуры и ширмы.

– Применять автоматическую систему поддержания заданного температурного уровня в холодильной камере.

– Устранить внутренние эксплуатационные источники тепловыделений внутри холодильной камеры.

В морозильной камере объемом 8000 м3 на восполнение потерь холода теряется электроэнергии:

– на освещение, охлаждение работающих людей, через двери – 7%;

– на вентиляцию – 11%;

– на передачу тепла снаружи через стены камеры – 30%;

– на просушивание – 7%;

– на охлаждение поступающих продуктов – 7%.

– Проверить интенсивность теплообмена в испарителе и конденсаторе и устранить все мешающие теплообмену помехи, в том числе загрязнения поверхностей теплообменников, используемых в системе.

– Внедрять электронные системы управления, оптимизирующие процессы управления компрессорами.

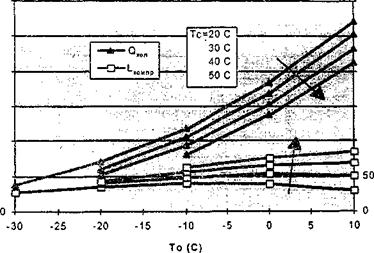

Рис.16. Эффективность аммиачных холодильных машин с поршневыми компрессорами в зависимости от температуры конденсатора Тс и испарителя То

Рис 17. Холодильный коэффициент аммиачной поршневой холодильной установки /отсутствует/

Обозначения: Qxол – холодопроизводительность холодильной установки кВт; То – температура в испарителе; Тс – температура в конденсаторе; Lком – мощность электродвигателя кВт; εХОЛ – холодильный коэффициент (Qхол / Lком); εK / εКАРНО – эффеетивность Карно, отношение холодильного коэффициента цикла холодильной установки к холодильному коэффициенту цикла Карно.

Рис. 18, Холодильная камера – основные элементы и типичные потери

Обозначения: 1 – компрессор; 2 – воздухоохлаждаемый конденсатор; 3 – испаритель; 4 – потери из-за воздушного проникновения; 5 – потери из-за теплопередачи; 6 – потери из-за внутренних источников тепловыделений.

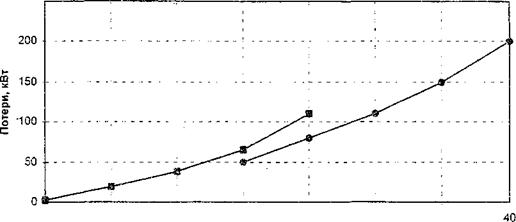

Рис. 19. Потери энергии через открытый дверной проем 2x3 м из холодильной (1) или морозильной (2) камеры при различных значениях разности температуры снаружи и внутри камеры. Принято, что относительная влажность внутри – 80% , снаружи – 50%.

10 15 20 25 30 35

Разность температур снаружи и внутри камеры, град. С.

Пример:

Открытие входных дверей площадью 2x3 м2 холодильной камеры с температурой внутри – 30 ОС на 4 часа каждый день при загрузке-выгрузке хранимых продуктов приводит к потерям мощности 200 кВт на привод компрессоров (рис. 11). При сокращении длительности периода работы с открытыми дверями в 2 раза экономия энергии составит 88000 кВт ч. в год. Применение дверей с тамбуром может еще больше сократить потери.