Выбор размеров шлицевых соединений.

При проектировании шлицевых соединений первоначально конструктивно оценивается размер круглого вала, который в дальнейшем просчитывается на прочность с учётом коэффициентов запаса, и уточняется в соответствии со стандартизованными размерами. Полученные шлицевые выступы и впадины во внутренних углах имеют значительную концентрацию напряжений, поэтому размер шлицевого вал даже по меньшему диаметру всегда больше расчётного круглого вала. По данным это превышение составляет 15…20%. Для собираемости соединения, а также для обеспечения подвижности необходимо предусмотреть радиусы, фаски для создания возмозможности выхода шлифовального круга при обработке. Спроектированное шлицевое соединение проверяют на смятие и износ.

2.5. Посадки прямобочных шлицевых соединений

Посадки прямобочных шлицевых соединений выбирают по соответствующим таблицам стандартов, в зависимости от выбранного метода центрирования и от характера работы сопряжения.

Далее при выборе посадок можно руководствоваться следующими соображениями. Многие шлицевые соединения по сопрягаемым поверхностям имеют гарантированные зазоры. Чем больше длина осевого

перемещения шлицевой втулки и чем чаще имеют место перемещения, тем больше должен быть зазор между опорными поверхностями в сопряжении, необходимый для размещения смазки, компенсации температурных деформаций и погрешностей изготовления деталей. Гарантированные зазоры также устанавливают для обеспечения самоцентрирования втулки относительно вала в тяжелонагруженных и реверсивных передачах. Так, например, в автомобилях имеются неподвижные шлицевые соединения, у которых по центрирующему диаметру назначают посадки с основными отклонениями f, e, d .

При высоких требованиях к точности центрирования стремятся

получить наименьшие зазоры по центрирующим диаметрам.

Если точность центрирования не имеет существенного значения, а на первый план выдвигаются требования высокой прочности (особенно при переменных нагрузках и реверсивном движении), то предусматривают, возможно меньшие зазоры между боковыми поверхностями зубьев и впадин. Примером такого соединения является карданное сочленение в автомобилях, где используется центрирование по боковым поверхностям зубьев.

Следует помнить, что вследствие неизбежных перекосов и неточности взаимного расположения шлицев посадки шлицевых соединений как бы смещаются по сравнению с обычными одноименными посадками для гладких цилиндрических соединений в сторону уменьшения зазора или увеличения натяга. Так, например; посадки обеспечивающие скольжение для соединения вал-отверстие, будут уже неподвижными. Учитывая влияние упомянутых погрешностей, можно, например, рекомендовать применение посадок для шлицевых соединений в соответствии с предъявляемыми к ним эксплуатационными требованиями.

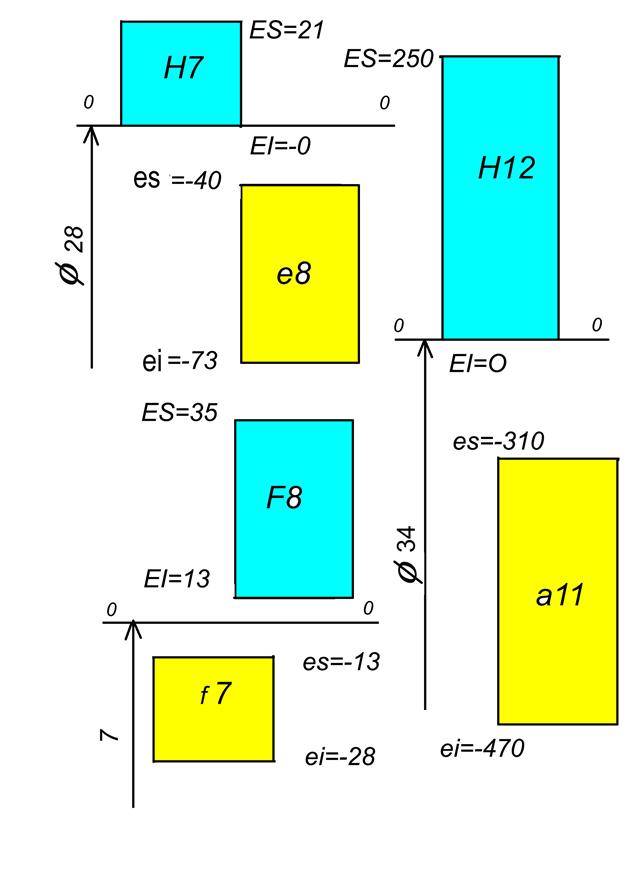

Схема расположения полей допусков

для соединения: d -6 28H7/e8

28H7/e8 34H12/a11

34H12/a11 7F8/f7.

7F8/f7.

Диаметры шлецевого отверстия:

Диаметры шлицевого вала:  ;

;

Ширина впадин шлицевого отверстия:

Толщина зубьев шлицевого вала:

Схема расположения полей допусков приведена выше. Сборочный чертеж шлицевого соединения и рабочие чертежи шлицевого вала и отверстия показаны на следующей странице, а также простановка допусков и посадок шлицевого соединения на сборочном и рабочих чертежах шлицевого вала и отверстия.

Можно также, провести выбор параметров прямобочного шлицевого соединения.

Чертежи шлицевого соединения

d -6 28H7/e8

28H7/e8 34H11/a11

34H11/a11 7F8/f7.

7F8/f7.

2.7. Контроль прямобочных шлицевых соединений

Для прямобочных шлицевых соединений, несмотря на сложность геометрической формы втулки и вала, нормируется практически одно отклонение отсимметричности боковых сторон зубьев (шлицев). Нормирование только одного показателя отклонения расположения связано, с тем, что основным средством контроля деталей шлицевого соединения (вала и втулки) является комплексный (проходной) калибр, выявляющий возможность сборки этих элементов. В стандарте на эти калибры установлены требования на расположение элементов шлицевого сопряжения.

Допуск симметричности нормируется в зависимости от ширины зуба (шлица) и устанавливается значениями от 0,010 до 0,018 мм (табл.15).

Установившаяся во всем мире система контроля шлицевых деталей с помощью калибров нашла отражение не только указанием об этом в стандарте, нормирующим точностные данные для шлицевого соединения, но и на дополнительные требования еще к параметру отклонения расположения. В стандарте указано, что если шлицевая деталь контролируется калибром, длина которого меньше длины детали, то дополнительно нормируются требования к отклонению от параллельности сторон зубьев (пазов) вала и втулки относительно оси центрирующей поверхности. Отклонение от параллельности задается на длине 100 мм значением 0,03 мм при допусках на ширину шлицев от IT6 до IT8 и 0,05 мм при допусках IT9 и IT10.

2.8.1 Контроль прямобочного шлицевого отверстия

Для контроля прямобочного шлицевого отверстия (втулки) используются:

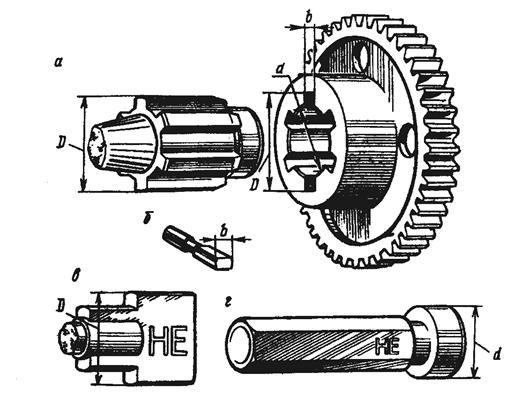

1. Комплексный калибр-пробка проходной (рис. 7, а). Этот калибр имеет контур, обратный контуру шлицевого прямобочного отверстия, его изготовляют с наименьшими предельными размерами параметров D, d и b. В шлицевом отверстии этот калибр контролирует одновременно наименьшие размеры этих параметров и их соосность, а также симметричность пазов,их шаг по окружности и параллельность боковых поверхностей пазов отверстия их осям симметрии.

2. Поэлементный калибр-пробка неполный непроходной для контроля ширины паза b (рис. 7, б).

3. Поэлементный калибр-пробка неполный непроходной (рис. 7, в) для контроля параметра D.

4. Поэлементный калибр-пробка полный непроходной для контроля параметра d (рис. 4, г).

Рисунок 2. Калибры-пробки для контроля шлицевого прямобочного отверстия:

а – комплексный проходной; б – неполный непроходной для контроля ширины пазов b;

в – неполный непроходной для контроля параметра D; г – полный гладкий непроходной для контроля параметра d

Шлицевое прямобочное отверстие (втулку) признают годным, если комплексный калибр-пробка входит в него, а ни одна из поэлементных пробок не проходит в размеры D, b и d. Это означает, что каждый параметр не выходит за свои верхние предельные размеры

2.8.2 Контроль шлицевого прямобочного вала

Для контроля шлицевого прямобочного вала используются:

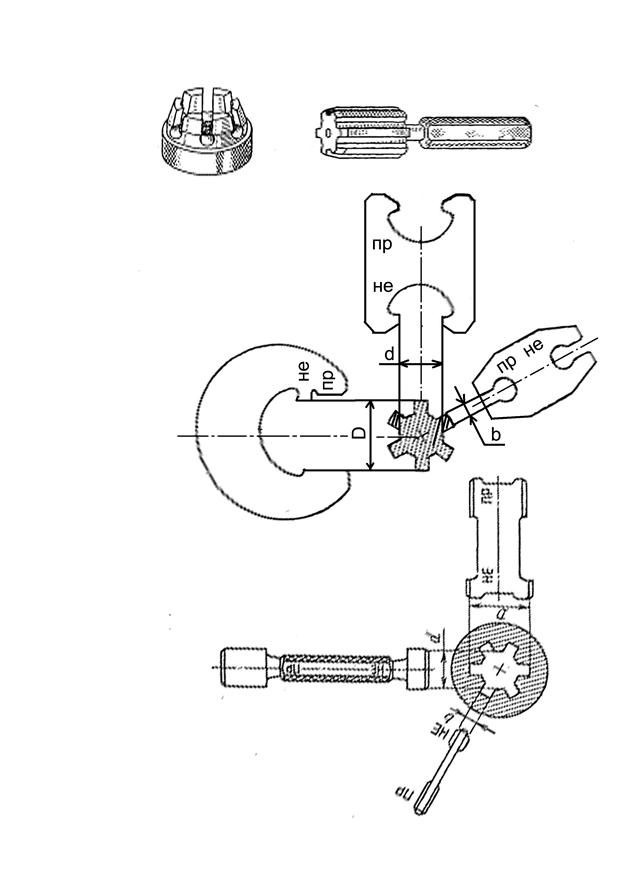

1. Комплексный калибр-кольцо проходной (рис. 8а). Этот калибр имеет контур, обратный контуру шлицевого прямобочного вала; он изготовлен с наибольшими предельными размерами параметров D, d, b; на шлицевом прямобочном валу этот калибр контролирует одновременно наибольшие предельные размеры этих параметров и соосность их окружностей, а также симметричность шлицев, их шаг по окружности и параллельность боковых поверхностей шлицев их осям симметрии. На вал этот калибр-кольцо должен проходить по всей длине шлицевой поверхности.

2. Поэлементный калибр-скоба (рис. 8б) непроходной для контроля D шлицевого вала.

3. Поэлементный калибр-скоба непроходной для контроля d шлицевого вала (рис. 8 в).

4. Поэлементный калибр-скоба непроходной для контроля толщины b шлицевого вала (рис. 8г).

Рисунок 3. Калибры для контроля шлицевого прямобочного вала:

а – комплексный калибр-кольцо проходкой; б – калибр-скоба непроходной для контроля параметра D; в – калибр-скоба непроходной для контроля параметра d;

г – калибр-скоба непроходной для контроля толщины шлица b

Шлицевой вал с прямобочным профилем признается годным, если комплексный калибр-кольцо проходит по всей длине его поверхности, а поэлементные калибры-скобы не проходят на размеры D, d и b.

На рисунке 9 представлен полный комплект калибров для контроля прямобочного шлицевого соединения.

Рисунок 4. Полный комплект калибров для контроля прямобочного шлицевого вала и отверстия.

В приложении на рисунках 19,20 и 21 приведены варианты графического оформления данного раздела курсовой работы "Шлицевые соединения", выполненный на формате А3.