Технологические методы, повышающие качество поверхностного слоя деталей машин.

В получении поверхностного слоя высокого качества важную роль играют финишные операции, из которых наиболее распространено шлифование.

Для получения износостойкого поверхностного слоя применяется ряд технологических приемов:

- термическое упрочнение путём закалки стальных деталей;

- химико-термическая обработка (цементация с последующей закалкой и отпуском, азотирование и др.);

- нанесение на рабочие поверхности покрытий гальваническим или химическим способом, наплавкой износостойких сплавов, металлизацией напылением и другими способами;

- упрочнение деталей поверхностным пластическим деформированием.

Поверхностное пластическое деформирование достигается упрочнением деталей дробью, обкаткой наружных поверхностей, раскаткой и дорнованием отверстий.

При упрочнении деталей дробью применяют стальную дробь диаметром 0,4..2,0 мм, которую направляют с помощью дробемета на обрабатываемую поверхность со скоростью 50...90 м/с. При этом создается наклёп на глубину до 1 мм.

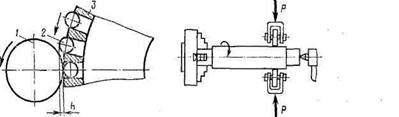

Кроме этого наклёп получают с помощью центробежной установкой (рис 7.2), рабочим органом которой является сепаратор 3, в котором свободно размещены шарики 2. При вращении сепаратора шарики под действием центробежной силы выдвигаются на размер h, ударяя о поверхность 1.

Рис.7.2 Рис.7.3

В зависимости от физико-механических свойств деталей твёрдость поверхностного слоя в результате упрочнения дробью повышается на 20..50%, а глубина наклепа достигает 0,5... 1,5 мм. В зоне наклепа образуются сжимающие напряжения до 500...800 МПа, а под слоем растягивающие. Процесс упрочнения длится не более 10 мин. Повышение времени обработки приводит к появлению микротрещин (перенаклёп).

Упрочнение наружных поверхностей обкаткой свободно вращающимися роликами (рис.7.3) осуществляется путём прижима роликов к обрабатываемой поверхности с силой Р = 1,5...4.0 кН.

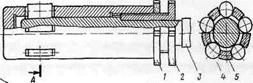

Припуск на обкатывание составляет 0,01 ..0,02 мм. В результате обкатывания стальных деталей шероховатость поверхности может быть изменена с Ra ≈ 2,5 мкм до Ra ≈ 0,32 мкм. Для раскатывания отверстий применяются раскатники (рис.7.4)

Рис. 7.4