ГЕОМЕТРИЧЕСКИЕ МЕТОДЫ В УПРАВЛЕНИИ КАЧЕСТВОМ

Графические методы образуют систему наглядных представлений, относящихся к самой древней науке - геометрии. Если «понятия образуют своеобразный, присущий только человеческому духу класс», то графические изображения - это традиция опыта, пытающегося представить абстрактные и дискурсивные понятия в видимой и конкретной форме.

Платоновская идея, которая делает возможным соединение фантазии и разума, служит главным в данной подтеме. Изобразить сферы научного знания и опыта пространственными геометрическим фигурами было замечательной мыслью. Считается, что впервые она явилась Готфриду Плуку, который пользовался для этого квадратами. Эйлер первый употребил для этого круги, вводя аналогию между отношениями понятий и отношениями пространственных фигур.

Схематизм понятий очень упрощает процесс преподавания управления качеством, однако, обременять ими память нет никакой необходимости. Японский менеджмент качества, которому насчитывается пятнадцать веков, давно ввел закон достаточного основания в свою практику.

Современные тенденции управления качеством во многом используют японские традиции, широко применяя графические методы. Особенно известен график Исикавы.

Метод графического изображения, наиболее широко применяемый в управлении качеством, как ни в какой другой области менеджмента, пронизывает практически все направления и темы курса. Это - самый наглядный способ, поэтическое наполнение которого определяется японскими традициями.

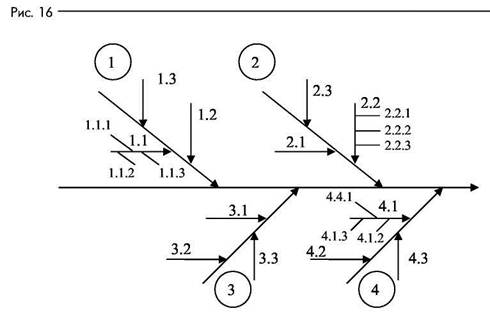

Диаграмма «причины-результаты» или график Исикавы «рыбья кость» очевидно названы так потому, что Япония - это острова, а рыба - основной продукт питания. Рыбу в Японии видят все и ежедневно, и диаграмма Исикавы для анализа причин, вызывающих увеличение брака, позволяет наглядно охарактеризовать условия и факторы (главные движущие силы совершающегося процесса), влияющие на неупорядоченность системы управления качеством (рис. 16). Диаграмма не только показывает причинно-следственные связи, но и вектор (направление), в котором следует предпринимать действие для устранения ошибок и недостатков в работе, вызывающих брак.

Перечислим задачи, решаемые с помощью графика - схемы Исикавы. Это весь спектр конструкторских, технических, технологических, экономических, организационных задач и задач менеджмента.

Покажем, как решаются эти задачи на примере производства запчастей для железнодорожного вагона.

П - брак готовой продукции;

1 - механические свойства (временное сопротивление, ударная вязкость, относительное удлинение, предел текучести);

1.1 — химический состав литой заготовки (марка стали):

1.1.1 - сталь марки 15Л III;

1.1.2 - сталь марки 25Л III;

1.1.3 - сталь марки 20ФЛ III;

1.2 - содержание раскислителей легирующих элементов;

1.3 - содержание углерода в стали.

2 - наличие поверхностных дефектов;

2.1 — углубление от окалины;

2.2 - поверхностные дефекты в соответствии с ТУ чертежа:

2.2.1 - заштампованные усадочные раковины.

2.2.2 — заштампованные песочные, шлаковые, газовые раковины;

2.2.3 - наплыв металла по внутреннему контуру и по радиусу на поверхности.

3 — качество штамповой оснастки;

3.1 - сдвиг осей штампов в пределах ТУ;

3.2 - штамповые уклоны;

3.3 — выступ от среза заусенца по линии разъема штампов.

4 - механическая обработка;

4.1 - вид используемого оборудования:

4.1.1 - простой сверлильный станок;

4.1.2 — многошпигельный сверлильный полуавтомат;

4.1.3 - многошпигельный сверлильный автомат;

4.2 - квалификация рабочего.

В секторной диаграмме (рис. 17), отражающей цикл РDСА ((Plan-Do-Cheek-Art), известной также как цикл Шухарта-Деминга использован круг, отображающий бесконечность процесса усовершенствования, его движение и поэтапность наступления циклов, их смены, как во временах года.

В основе этого цикла находятся такие абстракции, как рекомендации типа:

• Планируйте улучшение операций при обнаружении ошибок в их выполнении и находите идеи для решения этих проблем.

• Выполняйте разработанные улучшения для решения проблемы на небольшом участке работ: это сократит возможные нарушения в обычной деятельности на этапе решения вопроса, - работают ли Ваши предложения, которые принимают совершенно конкретную форму.

Иногда цикличность процессов управления качеством изображают в виде ромба (рис. 18).

Универсальность изобразительных средств с помощью геометрических фигур распространяется на комплексную систему управления качеством, начиная от применения статистических методов контроля качества продукции и процессов производства, о чем уже говорилось выше, и завершая комплексным управлением производством в определенной последовательности прохождения этапов планирования, реализации, проверки и исправления ошибок.

Секторные диаграммы часто используют для характеристики структур систем качества, считая это удачной формой модели для обеспечения качества. Рис. 19 иллюстрирует применение такого типа диаграммы для характеристики функциональной структуры TQM.

TQM — Всеобщее управление качеством; QA - обеспечение качеством; QPolicy — политика качества; QPlanning — планирование качества; QI - улучшение качества.

Схема приоритетов, ошибочно называемая в учебной литературе «пирамидой качества» в действительности есть ни что иное, как графическое изображение с помощью прямоугольников применительно к разным объектам исследования. Вершину такой «пирамиды» обычно образует категория качества, а затем - качество фирмы, качеств работы, качеств продукции и все остальное1.

Но все знают, что пирамиды - это конус, а не прямоугольник и что содержание пирамиды не может быть наполнено разнохарактерными объектами, такими, например, как:

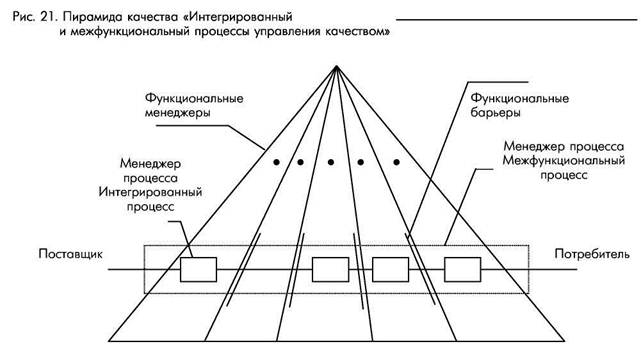

Пирамида качества - это геометрическое изображение интегрированного и функционального процесса управления качеством, как, например, процесс управления качеством труда менеджеров, что изображено на рис. 21.

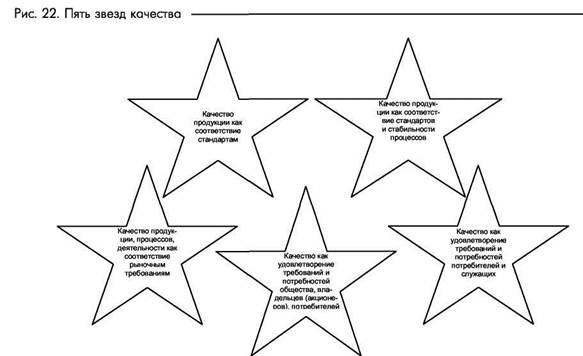

Иногда поэтическое настроение авторов способствует появлению на свет таких графиков, как «пять звезд качества», наполняя их странным содержанием. Судите сами. Изображая историю развития документированных систем качества, выделяют пять этапов. которые представляют в виде пяти звезд (рис. 22).

Иногда этот же график приводят для характеристики исторического развития менеджмента качества (рис. 23).

Дается описание этих «звезд».

1. Первая звезда соответствует начальным этапам системного подхода, когда появилась первая система - система Тейлора (1905 г.). Она устанавливала требования к качеству изделий (деталей) в виде полей допусков или определенных шаблонов, настроенных на верхнюю и нижнюю границу допусков, — проходные и непроходные калибры.

2. Вторая звезда. Система Тейлора — это механизм управления качеством каждого конкретного изделия (деталь, сборочная единица). Вскоре стало ясно, что управлять надо не изделиями, а процессами.

3. Третья звезда. В 50-е годы была выдвинута концепция тотального (всеобщего) управления качеством — TQC. Ее автор американский ученый А. Фейгенбаум. Системы TQC развивались в Японии с приоритетом на применение статистических методов и вовлечение персонала в работу кружков качества. Японцы долгое время подчеркивали, что они используют подход TQSC, где S - Statistical (статистический).

На этом этапе физиогномический подход к проблеме закончился.

4. Четвертая звезда. В 70-80-е годы начался переход от тотального управления качеством к тотальному менеджменту качества (TQМ). В это время появилась серия новых международных стандартов на системы качества:

- стандарты ИСО 9000 (1987 г.), оказавшие весьма существенное влияние на менеджмент и обеспечение качества;

- МС 9000 «Общее руководство качеством и стандарты по обеспечению качества;

- МС 9001 «Система качества. Модель для обеспечения качества при проектировании и/или разработке, производстве, монтаже и обслуживании» и многое другое…

5. Пятая звезда. В 90-е годы усилилось влияние общества на предприятия, а предприятия стали все больше учитывать интересы общества. Это привело к появлению стандартов ИСО 14000, устанавливающих требования к системам менеджмента с точки зрения защиты окружающей среды и безопасности продукции.

Сертификация систем качества на соответствие стандартам ИСО 14000 становится не менее популярной, чем на соответствие стандартам ИСО 9000. Существенно возросло влияние гуманистической составляющей качества. Усиливается внимание руководителей предприятий к удовлетворению потребностей своего персонала.

Странным образом «звезды качества» погасли в 90-е годы ХХ века, хотя именно последние 15 лет менеджмент качества приобрел свою значимость и силу. На предприятиях нашей страны образовались отделы менеджмента качества, возникли новые методы менеджмента качества, о чем уже сказано выше, но это не умещается в «пятизвездочный отель» событий, связанных с управлением качеством.

Авторы учебника по управлению качеством к графическому методу относятся волюнтаристски.

Для графической иллюстрации основных этапов развития систем качества нами использована фигура, хорошо известная в российском производстве как «Знак качества». Контур этой фигуры, который, как известно, называется «Пентагон», заполним пятиконечной звездой и то. что получилось, назовем «Звездой качества».

«История применения графических методов насчитывает около 200 лет. В 1786 году в книге английского экономиста Уильяма Пфейфейра «Коммерческий и политический атлас» впервые использовались различные приемы графического изображения статистических данных в виде линейных координатных графиков, секторных, столбиковых и других диаграмм. В течение ХIХ в. графические методы привлекали к себе все большее внимание экономистов и неоднократно обсуждались на международных статистических конгрессах и сессиях Международного статистического института». В 1914 г. немецкий ученый Ф Ауэрбах в работе о графических методах изображения изложил сущность, особенности и преимущества графического метода, отметив впервые, что это - важнейшее средство информации, специфический научный язык, представляющий наглядную форму выражения результатов анализа и способов его проведения.

Это своеобразная знаковая система передачи информации, метод анализа явлений и процессов, метод контроля ошибок. «Графики различаются по своему виду, и задача состоит в том, чтобы найти наиболее подходящий график. Нужно научиться правильно пользоваться графическим методом…» Эта задача актуальна и для нашего времени.

Менеджмент, используя графические методы, не следует правилам их построения, хотя известно, что в этом методе важны объекты графирования и форма передачи идеи.

«Графические методы в управлении производством, совокупность способов условного (графического) изображения какого-либо организационного или управленческого явления на производстве, впервые применены американскими инженерами Ф.У. Тейлором и Г.А. Гантом в начале ХХ века в качестве одного из методов организации руководства производством…

С помощью графических методов решаются задачи моделирования процессов управления, выявляются и рационализируются взаимосвязи между различными факторами, определяются расчетные показатели и нормативы, выполняются контроль и учет, группировка и классификация хозяйственных операций …»

Конечно, в управлении производством используются графики иллюстративно-информационные, которые должны содержать строго подобранные и предварительно проанализированные данные о фактическом состоянии управляемых процессов. Но это не будут «звезды качества», «спирали качества», «пирамиды качества» и тому подобное, т.к. они не служат целям графического изображения. Виды графиков - разнообразны. Это - диаграммы, гистограммы, номограммы и шкалограммы. В менеджменте качества часто ссылаются на диаграмму Парето, приписывая ей те свойства, которые сам автор, родившийся в 1848 году никак не мог иметь в виду. Представитель математической школы, он получил инженерное образование в Туринском университете, работал на итальянских железных дорогах инженером, преподавал экономическую логику, а впоследствии — политическую экономию. Все это наложило отпечаток на его работы. Закон Парето о распределении доходов получил наибольшую известность. Другая его идея связана с эффективностью обмена и оптимальностью замещения одного продукта другим в условиях совершенной конкуренции, когда цены играют главную роль в движении конкурентной экономики, по Парето - оптимальному распределению. «Значительный интерес представляет построение диаграмм Парето в сочетании с диаграммой причин и следствия, - читаем в учебнике. Выявление главных факторов, влияющих на качество продукции, позволяет увязать показатели производственного качества с каким-либо показателем, характеризующим потребительское качество. Для такой увязки возможно применение регрессионного анализа».

Студенты, зачастую не разобравшись в рекомендациях относительно правил и этапов построения диаграмм Парето, изображают все, что угодно, но только не причинно-следственные связи по результатам деятельности и по причинам — факторам.

Проблемы обычно недостаточно, так как мнения разных лиц и инстанций субъективны, некорректны. В основе любого мероприятия должна лежать достоверная информация. Именно такую информацию позволяет получить диаграмма Парето.

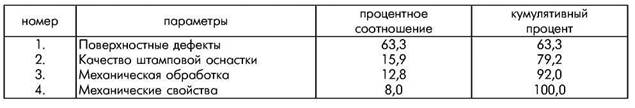

Выяснив, какую проблему необходимо решить, группируют данные по возможным первопричинам появления дефектов в готовой продукции.

Для построения диаграммы Парето ранжируют первопричины. Для этого нужен макет таблицы, в которой предусмотрены графы для процентов к общему итогу и кумулятивных процентов. Расположив данные в порядке значимости, получают следующую таблицу (табл. 22).

Таблица 22

Поверхностные дефекты имеют наибольшее влияние на качество процесса, например, готовой закидки, так как внешние и внутренние дефекты слитков могут при штамповке перейти в поковку, что резко снизит прочность металла, приведет к преждевременному физическому износу.

Качество штамповой оснастки также влияет на получение бездефектной поковки. Следующим по значимости фактором является механическая обработка, и, наконец, механические свойства исходного слитка.

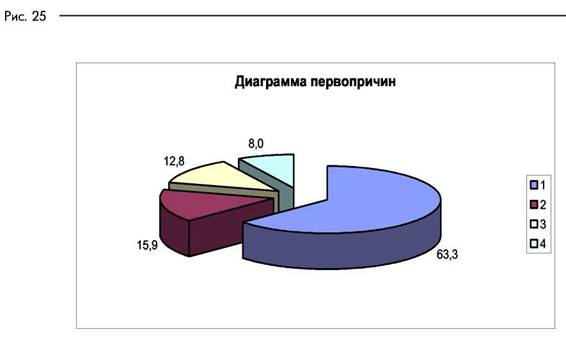

Покажем ранжирование первопричин (факторов) с помощью круговой диаграммы (рис. 25). Диаграмма построена по данным табл.

Теперь расположим данные в порядке значимости и построим диаграмму Парето.

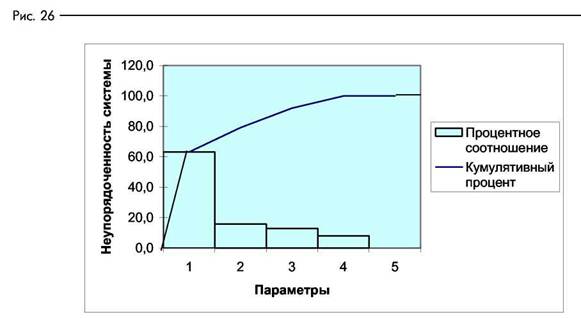

Диаграмма Парето (рис. 26) отражает причины проблем, возникающих в ходе производства, и используется для выявления главной из них, - наличия поверхностных дефектов.

Рассмотрим теперь степень влияния каждой из первопричин на качество закидки при использовании круглого проката 09Г2Д-12.

Получаем следующие ранжированные данные:

Главной причиной появления брака, как было выявлено, является качество штамповой оснастки и далее в порядке убывания:

- механическая обработка,

- поверхностные дефекты,

- механические свойства.

При использовании литой заготовки себестоимость готовой продукции ниже, чем при использовании круглого проката, но соответственно ниже и качество получаемого изделия, а так как целью является повышение качества изделия, то при изготовлении закидки следует использовать круглый прокат.

Это уменьшит наличие поверхностных дефектов, и, соответственно, уменьшит физический износ.

Обстоятельные рассмотрения графиков Парето применительно к проблеме управления качеством показывают универсальное свойство этого графика, которым, безусловно, нельзя злоупотреблять. Например в учебнике «Микроэкономическая статистика» этот график использован дважды и совершенно по различным поводам: в одном случае для оценок зависимости между уровнем дохода (при аппроксимации ранжированного ряда получателей этих доходов) от количества получателей, а в другом - для характеристики статистических методов контроля качества, в частности для иллюстрации связи «между видами дефектов и числом дефектных изделий».

Парето применял свой график только для первого случая, исследуя неравенство населения по доходам, рассчитанным на домохозяйства, на душу или на одну потребительскую единицу. Очевидно, так и следует поступать, а для графического изображения причинно-следственных связей или определения влияния на результативный показатель факторов больше подходит греко-латинский квадрат. Этот тип графика позволяет отобразить, например, план эксперимента и в n2 раз снизить объем наблюдений при четырех группах факторов, по типу тех, которые приведены в табл. 15. Получается снижение экспериментальной нагрузки при че-тырехфакторном дисперсионном анализе в n2 раз. Это достигается наложением на латинский квадрат другого латинского квадрата такой же конфигурации и размера (n×n) в ортогональной проекции и означает, что каждый знак (буква или цифры) обоих квадратов только один раз встречается на каждой строке и в каждом столбце. Такие графики предназначены для исследования причинно-следственных связей в микроэкономических процессах, тогда как график Парето - для макроэкономики.