Магнитомягкие материалы

Намагничиваются в слабых полях (Н< 5 104 А/м) вследствие большой магнитной проницаемости (mН < 88 мГн/м и m мах < 300 мГн/м) и малых потерь на перемагничивание. Такие материалы применяют для изготовления сердечников катушек, электромагнитов, трансформаторов, листов статоров и роторов электрических машин.

По величине потерь на перемагничивание определяются допустимые рабочие частоты магнито-мягких материалов и они подразделяются на низко- и высокочастотные.

Низкочастотные в свою очередь подразделяются на низкочастотные с высокой индукцией насыщения ВS и низкочастотные с высокой магнитной проницаемостью m (начальной и максимальной).

Материалы с высокой индукцией насыщения: железо, нелегированные и легированные электротехнические стали. Их применяют для магнитных полей напряженностью от 102 до 104 А/м. Наиболее чистое от углерода и примесей - карбонильное железо получают термическим разложением в вакууме Fе(СО)5 - карбонила, с последующим спеканием порошка железа. Электролитическое железо и карбонильное - дорогие и используются только в небольших изделиях. Техническое железо содержит больше примесей, получают его прокатом, а затем отжигают в вакууме или в среде водорода.

Стали нелегированные электротехнические имеют низкое удельное электрическое сопротивление и большие тепловые потери при перемагничивании. Электрическое сопротивление электротехнических сталей повышают легированием кремнием, предельное содержание кремния не выше 5,1%, так как при его большем содержании стали становятся более хрупкими и непригодны для штамповки.

Свойства стали можно значительно улучшить в результате холодной прокатки, которая вызывает преимущественную ориентацию кристаллитов, с последующим отжигом в среде водорода, снимающего остаточные напряжения и способствующего укрупнению зерна. Оси легкого намагничивания кристаллитов ориентируются вдоль направления проката (сталь приобретает текстуру).

Наибольшее значение магнитной индукции насыщения имеют высоколегированные кобальтовые сплавы (железо - кобальт - ванадий), например, сплав 50КФ2 обладает индукцией насыщения 2,3 Тл в магнитном поле напряженностью 8 кА/м; железо - 1,5 Тл.

Материалы с высокой магнитной проницаемостью. Для достижения больших значений индукций в очень слабых магнитных полях (меньше 100 А/м) применяют сплавы, отличающиеся большой начальной проницаемостью – пермаллои. Это железо – никелевые сплавы и характеризуются тем, что значения магнитной анизотропии и магнитострикции равны нулю; это является причиной особенно легкого намагничивания пермаллоев. В пермаллоях содержание никеля от 45 до 80% , mн больше 80 мГн/м; mмах больше 300 мГн/м, что обеспечивает их намагничивание в слабых полях; повышенное удельное электрическое сопротивление (по сравнению с чистыми металлами) позволяет их использовать при частотах до 25 кГц; малая Нс, меньше 16 А/м, уменьшает потери на гистерезис. Пермаллои отличаются хорошей пластичностью - прокатываются в тонкие листы и проволоку. Магнитные свойства сильно зависят от деформации - магнитная проницаемость уменьшается, а коэрцитивная сила возрастает, поэтому обязательна термическая обработка. Особую группу составляют пермаллои с прямоугольной петлей гистерезиса (большая остаточная индукция, близкая к индукции насыщения). Существует два способа создания материала с прямоугольной петлей гистерезиса: создание кристаллографической или магнитной текстуры. Кристаллографическая текстура достигается холодной пластической деформацией при прокатке с высокими степенями обжатия. Магнитная текстура создается в результате охлаждения материала при закалке в магнитном поле (термомагнитная обработка), при этом векторы напряженности ориентируются вдоль поля и при последующем намагничивании в том же направлении вращение векторов отсутствует.

Для улучшения свойств пермаллоев их легируют различными добавками. Легирование молибденом и хромом увеличивает удельное электрическое сопротивление и начальную проницаемость, уменьшает чувствительность к механическим напряжениеям и снижает индукцию насыщения. Недостатками пермаллоев является их относительно высокая стоимость, сильная зависимость магнитных свойств от механических напряжений.

Альсиферы – тройные сплавы, состоящие из алюминия, кремния и железа. Альсиферы дешевле пермаллоев, но обладают высокая твердостью и хрупкостью, поэтому изделия из альсиферов изготавливают методами литья или прессования из порощков.

Магнитные сплавы с особыми свойствами.В ряде случаев требуются материалы с повышенным постоянством магнитной проницаемости в слабых магнитных полях. Материалы с такими свойствами необходимы для создания магнитных элементов с большим магнитным потоком, в частности в некоторых дросселях, трансформаторах тока, аппаратуре телефонной связи, измерительных приборов и др. Магнитная проницаемость может быть обусловлена обратимыми и необратимыми процессами намагничивания. Проницаемость постоянна при обратимых процессах намагничивания, следовательно, такие материалы должны обладать обратимой проницаемостью в различных магнитных полях.

Экспериментально установлено, что постоянством проницаемости обладают материалы на основе Fe-Ni, Fe-Co, Fe-Ni-Co сплавов. Тройной сплав (25% Со, 45% Ni, остальное - Fe) называют перминваром. Магнитная проницаемость перминвара после специальной термической обработки в вакууме становится равной 300 и остается постоянной при напряженности поля от 0 до 160 А/м. Индукция насыщения перминваров достигает 1,55 Тл. Применение перминвара ограничивается сложностью технологии получения и высокой стоимостью.

Для различных типов сердечников, полюсов электромагнитов, работающих в магнитных полях с напряженностью 24000 А/м и выше, необходимы материалы с особо высокой индукцией насыщения. Такими свойствами обладает Fe-Co - сплав пермендюр, который состоит из 30...50% кобальта, 1,5...2% ванадия (остальное - железо). Этот сплав обладает наивысшей из всех известных ферромагнетиков индукцией насыщения (до 2,43 Тл). К числу недостатков пермендюра относится малое удельное электрическое сопротивление, которое приводит к значительным потерям на вихревой ток при работе в переменных магнитных полях.

В электротехнике используют материалы с большой зависимостью магнитной проницаемости от температуры для температурной компенсации (термокомпенсации) магнитных цепей. Из них изготавливаются магнитные шунты, с помощью которых достигается температурная стабильность свойств магнитных цепей с постоянным магнитом. С увеличением температуры магнитный поток в рабочем зазоре основного магнита снижается. Это изменение компенсируется возрастанием магнитного сопротивления шунта. Термомагнитный материал шунта должен иметь магнитную проницаемость, которая сильно зависит от температуры в рабочем диапазоне от -70 до +80 °С, и точку Кюри, близкую к рабочей температуре установки. В качестве термомагнитных материалов для магнитных шунтов применяют следующие сплавы: медно-никелевый - кальмаллой, железо-никелевый - термаллой, железо-никель-хромовый - компенсатор.

Аморфные магнитные материалы (АММ).Особенностью АММ является отсутствие в них дальнего порядка в расположении атомов. Однако, несмотря на отсутствие периодичности в расположении атомов, АММ обладают упорядоченным расположением магнитных моментов. АММ во многом подобны стеклам и металлическим расплавам. Такие материалы получаются быстрым охлаждением из расплавленного состояния, кристаллизация при этом не успевает осуществиться.

Аморфная структура получается при скорости охлаждения расплава до 105... 108 K/c, в изделиях в виде проволоки или ленты.

Для повышения характеристик термическую обработку АММ проводят во внешнем магнитном поле, что обеспечивает более высокую магнитную проницаемость, малую коэрцитивную силу, повышенные значения индукции насыщения и удельного электрического сопротивления. Производство АММ дешевле, чем производство металлических листовых магнитомягких материалов. Металлические магнитомягкие АММ состоят из 75...85% смеси (или одного) из металлов - железа, кобальта, никеля и 15... 25% неметаллов (легкоплавкого компонента-стеклообразующего). Перспективными высокопроницаемыми материалами являются аморфные сплавы железа и никеля и кобальта. Для улучшения отдельных свойств АММ дополнительно легируют хромом, молибденом, алюминием, марганцем, ванадием и др. Неметаллы ухудшают магнитные и температурные параметры АММ, но увеличивают удельное электрическое сопротивление.

Аморфные магнитные материалы используются в технике магнитной записи и воспроизведения, различных типах специальных трансформаторов, импульсных источниках питания и преобразователях постоянного напряжения на частотах до нескольких мегагерц, магнитных усилителях, магниторезистивных головках с высокой плотностью записи, электродвигателях с высоким КПД.

Магнитодиэлектрики. Эти материалы состоят из конгломерата мелкодисперсных частиц ферро- или ферримагнитного материала, изолированных между собой органическим или неорганическим диэлектриком - связующим элементом. Благодаря тому, что частицы магнитной фазы изолированы, магнитодиэлектрики обладают высоким удельным сопротивлением и малыми потерями на вихревой ток, но имеют пониженное значение магнитной проницаемости. Магнитодиэлектрики характеризуются незначительными потерями на гистерезис и высокой стабильностью проницаемости.

Электрическая изоляция ферромагнитных частиц обеспечивается жидким стеклом, различными смолами, например полистиролом, фенолформальдегидной смолой.

Наиболее широкое распространение получили магнитодиэлектрики на основе карбонильного железа, альсифера и молибденового пермаллоя.

Высокочастотные, при высоких частотах растут тепловые потери, что сопровождается ухудшением магнитных свойств, уменьшением магнитной проницаемости. Эффективный способ снижения тепловых потерь - применение материалов с высоким электрическим сопротивление - диэлектриков. К таким материалам относятся - ферриты.

Ферриты. Основным достоинством ферритов является сочетание высоких магнитных параметров с большим электрическим сопротивлением, которое превышает сопротивление ферромагнитных металлов и сплавов в 103... 1013 раз, и, следовательно, они имеют относительно малые потери в области повышенных частот, что позволяет использовать их в высокочастотных электромагнитных устройствах.

Химический состав магнитомягких ферритов с высокой магнитной проницаемостью может быть записан химической формулой MeOFe2O3, где в качестве металла используются двухвалентные ионы Мп2+, Fe2+, Co2+, Ni2+, Zn2+, Cd2+, Mg2+ и др. Кристаллическая структура приведенных ферритов аналогична структуре природного минерала - благородной шпинели MgAl2O4, поэтому их называют ферритами со структурой шпинели или феррошпинели. Такая структура представляет собой гранецентрированную плотноупакованную кубическую решетку.

Удельное электрическое сопротивление ферритов достигает 1012 Ом/м. Относительная магнитная проницаемость изменяется в диапазоне - от нескольких тысяч до нескольких единиц; малая индукция насыщения - меньше 0,4 Тл; относительно большая коэрцитивная сила - до 180 А/м; невысокая температура точки Кюри; большая чувствительность к остаточным напряжениям; обладают всеми свойствами керамики: твердые, хрупкие, трудны в обработке.

Ферриты с прямоугольной петлей гистерезиса (ППГ) применяются в устройствах автоматического управления и вычислительной техники. Важным показателем является коэффмцмент прямоугольности kпу, который определяется отношением остаточной индукции к максимальной магнитной индукции:

kпу = Br / Bmax . В качестве ферритов с ППГ используются магниево-марганцевые и литиевые ферриты со структурой шпинели, легированные ионами цинка, кальция, меди, натрия. Коэффициент прямоугольности для них - kпу = 0,9…0,94; остаточная индукция Br Br = 0,15…0,25 Тл, температура Кюри Тк = 110…2500С (для магниевых ферритов),Тк = 550…6300С (для литиевых ферритов).

Ферриты, применяемые для устройств, работающих на высоких частотах имеют сложный состав из четырех и более оксидов: оксида лития, бария. Ферриты -гранаты имеют кристаллическую решетку минерала граната, их формула 3Ме2О3 5Fе2О3 , в качестве легирующего элемента в них используют редкоземельные металлы (РЗМ), применение находят поли- и монокристаллы. Поликристаллические ферриты-гранаты изготовляют спеканием оксидов редкоземельных металлов: иттрия, гадолиния, самария. Ортоферриты, так же как и ферриты-гранаты, изготавливают из оксидов железа, легированных РЗМ. Состав их соответствует формуле R FeO3, R - редкоземельный металл (иттрий, гадолиний, самарий), они имеют орторомбическую кристаллическую структуру. У них обнаружена специфическая доменная структура - цилиндрические магнитные домены, которые при намагничивании образуют лабиринтовую структуру доменов с высокой подвижностью, что повышает скорость обращения информации в запоминающих устройствах.

4.4. Магнито-твердые материалы

Используют для изготовления постоянных магнитов – источников постоянных магнитных полей. Они намагничиваются в сильных полях Н больше 1000 кА/м, имеют большие потери при перемагничивании, остаточную индукцию 0,5 - 1 Тл и коэрцитивную силу до 560 кА/м.

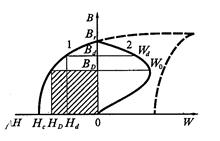

Постоянные магниты имеют рабочий зазор; следовательно, на разомкнутых концах возникают полюсы, создающие размагничивающее поле с напряженностью Hd , снижающее индукцию внутри магнита до Bd, котрая меньше остаточной индукции Br . На рис.23 приведены кривые, характеризующие свойства магнитотвердых материалов.

Рис.23

Удельная магнитная энергия (Дж/м3) поля, создаваемого в воздушном зазоре магнита:  . Индукция разомкнутого магнита Bd уменьшается c увеличением зазора. При замкнутом магните Bd = Br – магнитная энергия равна нулю, так как Нd = 0. Если зазор между полюсами велик, то напряженность магнитного поля в зазоре равнв коэрцитивной силе материала Нс , а Bd = 0. Следовательно, в этом случае магнитная энергия Wd = 0. При некоторых значениях Bd и Нd энергия достигает максимального значения:

. Индукция разомкнутого магнита Bd уменьшается c увеличением зазора. При замкнутом магните Bd = Br – магнитная энергия равна нулю, так как Нd = 0. Если зазор между полюсами велик, то напряженность магнитного поля в зазоре равнв коэрцитивной силе материала Нс , а Bd = 0. Следовательно, в этом случае магнитная энергия Wd = 0. При некоторых значениях Bd и Нd энергия достигает максимального значения:  Величина Wmax является важнейшей характеристикой магнитотвердого материала.

Величина Wmax является важнейшей характеристикой магнитотвердого материала.

Форма кривой размагничивания характеризуется коэффициентом выпуклости:  Коэффициент выпуклости приближается к единице с увеличением прямоугольности петли гистерезиса. Максимальная энергия тем больше, чем больше остаточная индукция Br , коэрцитивная сила Нс и коэффициент выпуклости γ.

Коэффициент выпуклости приближается к единице с увеличением прямоугольности петли гистерезиса. Максимальная энергия тем больше, чем больше остаточная индукция Br , коэрцитивная сила Нс и коэффициент выпуклости γ.

Свойства магнитотвердых материалов оценивают стабильностью в условиях длительной эксплуатации при возможных колебаниях температуры. Нестабильность свойств может вызываться структурными изменениями (структурное старение), а также ударами, вибрацией (магнитное старение). В последнем случае свойства легко восстанавливаются повторным намагничиванием. Структурная нестабильность ограничивает применение магнитотвердых материалов с неравновесной структурой.

Магнитотвердые материалы по составу и способу получения подразделяются на литые высокоэрцитивные сплавы, металлокерамические материалы, магнитотвердые ферриты, сплавы на основе редкоземельных элементов.

Литые высококоэрцитивные сплавы. Наибольшее распространение получили магнитотвердые материалы на основе железо-никель-алюминиевых и железо-никель-кобальт-алюминиевых сплавов, легированных различными добавками.

Высококоэрцитивное состояние таких сплавов обусловливается механизмом дисперсионного твердения (иногда такие сплавы называются сплавами дисперсионного твердения). При высоких температурах (1200... 1300°С) растворимость элементов не ограничена, и сплавы Fe-Ni-Al находятся в однородном состоянии (α-фаза). При медленном охлаждении до определенной температуры происходит дисперсионный распад равновесной фазы на две (α1 и α2) фазы, причем α1-фаза, по своему составу близкая к чистому железу, является сильномагнитной, фаза α2 состоит из Ni-Al и является слабомагнитной. Таким образом, сильномагнитная фаза α1 в виде однодоменных включений распределена в немагнитной фазе α2. Материалы, имеющие такую структуру, обладают большим значением коэрцитивной силы.

Высококоэрцитивное состояние сплавов Fe-Ni-Al получается при концентрации 20... 33% никеля и 11... 17 % алюминия. Для улучшения магнитных свойств сплавы легируют. Легирование медью повышает коэрцитивную силу и улучшает механические свойства, но приводит к снижению остаточной индукции. Легирование кобальтом позволяет существенно увеличить коэрцитивную силу и повышает индукцию насыщения и коэффициент выпуклости. В качестве легирующих элементов используются также титан, кремний и ниобий. Коэрцитивная сила таких сплавов Нс = 50 кА/м, а магнитная энергия Wmax = 12 кДж/м3.

Магнитотвердые материалы типа Al-Ni-Co представляют собой сплав железа с никелем (12... 26 %), кобальтом (2...40%) и алюминием (6...13 %), содержащий для улучшения магнитных свойств легирующие добавки меди (2...8 %), титана (О... 9%) и никеля (О...3%). Сплавы, содержащие более 15 % кобальта, подвергают термомагнитной обработке, которая заключается в охлаждении сплава от высоких температур 1250... 1300°С в сильном магнитном поле, при этом возникает магнитная текстура и сплав становится магнитоанизотропным. Изотропные сплавы имеют магнитную энергию Wmax = 6 кДж/м3, анизотропные – Wmax = 16 кДж/м3.

Для улучшения магнитных свойств в сплавах создают кристаллическую текстуру, путем направленной кристаллизации сплава (особые условия охлаждения сплава). В результате возникает микроструктура в виде ориентированных столбчатых кристаллов. При этом наблюдается увеличение всех магнитных параметров. Магнитная энергия повышается на 60...70% по сравнению с обычной кристаллизацией и достигает 40 кДж/м3.

Изделия из сплавов получают в основном методом литья. Недостатками сплавов являются особая хрупкость и высокая твердость, поэтому обработка их на металлорежущих станках затруднена. Механической обработке в виде грубой обдирки резанием с применением твердосплавных резцов поддаются сплавы, не содержащие кобальта. Детали из всех сплавов можно шлифовать на плоскошлифовальных или круглошлифовальных станках в два приема: грубая шлифовка до термической обработки, чистовая - после термической обработки. Для грубой обработки применяют также электроискровой метод обработки.

Металлокерамические и металлопластические магниты. Они создаются методами порошковой металлургии, которые позволяют автоматизировать процесс производства, получать изделия со строго выдержанными размерами.

Металлокерамические магниты изготовляют из измельченных тонкодисперсных порошков сплавов ЮНДК (Ю – алюминий, Н – никель, Д – медь, К – кобальт), а также сплавов Сu-Ni-Co, Cu-Ni-Fe применением прессования и дальнейшего спекания при высоких температурах.

Так как металлокерамические магниты содержат воздушные поры, то их магнитные свойства уступают литым материалам. Как правило, пористость (3...5%) уменьшает остаточную индукцию Вrи магнитную энергию Wmax на 10... 20% и не влияет на коэрцитивную силу Нc. Механические свойства их лучше, чем литых магнитов. Металлопластические магниты изготовлять проще, чем металлокерамические, но свойства их хуже. Металлопластические магниты получают из порошка сплавов ЮНД или ЮНДК, смешанного с порошком диэлектрика (например, феноло-формальдегидной смолой) путем прессования.

Магнитотвердые ферриты. Наибольшее распространение получили магнитотвердые материалы на основе бариевого (стронциевого) феррита BaFe12O19 (ВаО-6Fе2О3) и кобальтового феррита CoFe2O4, (CoO-Fe2O3). Кобальтовый феррит имеет структуру типа шпинели, а бариевый - структуру природного минерала магнито-плюмбита с гексагональной решеткой. Бариевые и стронциевые магниты обладают большой магнитной анизотропией, которая наряду с мелкозернистой структурой приводит к повышенным значениям коэрцитивной силы (до 350 кА/м).

Все магниты, на основе гексагональных ферритов обладают высокой стабильностью при воздействии магнитных полей, вибраций и ударном воздействии, их можно использовать в магнитных цепях, работающих в высокочастотных полях, так как сопротивление бариевых магнитов велико (до 106...109 Ом·м).

Сплавы на основе редкоземельных металлов. Интерметаллические соединения кобальта с редкоземельными металлами (РЗМ) церием Се, самарием Sm, празеодимом Рr, лантаном La и иттрием Y - типа Rx Соy, где соединение R-P3M обладает очень высокими значениями коэрцитивной силы и магнитной энергии. Из этой группы наиболее важны соединения типа RCo5 и R2Co17, которые обладают наибольшей магнитной анизотропией, значительной спонтанной намагниченностью и высокой температурой Кюри. Соединения RCo5 нестабильны и распадаются на две или большее количество фаз. Многофазность, высокое значение магнитной анизотропии и магнитострикции являются причинами появления высокой коэрцитивной силы.

Технология получения магнитов из РЗМ заключается в спекании порошков в присутствии жидкой фазы или литья. Жидкая фаза создается благодаря тому, что РЗМ берется в избытке.

Перспективы использования таких сплавов велики. Основные недостатки сплавов: плохие механические свойства (высокая хрупкость), использование дефицитных материалов и высокая стоимость.

Другие магнитотвердые материалы. Кроме рассмотренных магнитотвердых материалов применяются традиционные материалы для постоянных магнитов - мартенситные стали, а также пластически деформируемые сплавы.

Мартенситом называют особый вид микроструктуры стали, который получают при быстром ее охлаждении (закалке). Образование мартенсита, который имеет пластинчатую форму, сопровождается объемными изменениями, созданием больших внутренних напряжений, что приводит к появлению большой коэрцитивной силы. Используются только легированные мартенситные стали, которые называются по легирующей добавке: хромовые (до 3% Сг), вольфрамовые (до 8% W) и кобальтовые (до 15% Со). Значение Wmax для мартенситных сталей низкое (1 ...4 кДж/м3). Они имеют склонность к старению. Эти материалы имеют ограниченное применение и используются для изготовления магнитов только в наименее ответственных случаях.

Пластически деформируемые сплавы обладают высокими механическими свойствами, хорошо штампуются, обрабатываются на станках.

Наиболее распространенными являются сплавы кунифе (60% Сu, 20% Ni, 20% Fe), кунико (50% Си, 21% Ni, 29% Со, остальное - Fe) и викаллой (51,0...54,0% Со, 10... 13,0% V, остальное Fe). Сплавы кунифе анизотропны, применяются в виде проволоки и штамповок. Сплавы кунико дороже сплавов кунифе и применяются для изготовления магнитов сложной конфигурации. Викаллой применяют для изготовления мелких магнитов сложной конфигурации.

Магнитные характеристики для этих сплавов: остаточная индукция 0,6…0,9 Тл; коэрцитивная сила 24…57 кА/м; магнитная энергия 2,8…14 кДж/м3.

5. МАТЕРИАЛЫ С ОСОБЫМИ ЭЛЕКТРИЧЕСКИМИ СВОЙСТВАМИ