СРЕДСТВА ПРОМЫШЛЕННЫХ СЕТЕЙ

В течение многих лет системы обмена данными строились по традиционной централизованной схеме, в которой имелось одно мощное вычислительное устройство и огромное количество кабелей, посредством которых осуществлялось подключение датчиков и исполнительных механизмов. Такая структура диктовалась высокой ценой ЭВМ и относительно низким уровнем автоматизации производства. На сегодняшний день у этого подхода практически не осталось приверженцев. Такие недостатки централизованных АСУ ТП, как большие затраты на кабельную сеть и вспомогательное оборудование, сложный монтаж, низкая надежность и сложная реконфигурация, сделали их во многих случаях абсолютно неприемлемыми как экономически, так и технологически.

В условиях бурно растущего производства микропроцессорных устройств альтернативным решением стали цифровые промышленные сети (Fieldbus), состоящие из многих узлов, обмен между которыми производится цифровым способом. На сегодняшний день на рынке представлено около сотни различных типов промышленных сетей, протоколов и интерфейсов, применяемых в системах автоматизации среди которых Modbus, PROFIBUS, Interbus, Bitbus, CAN, LON, Foundation Fieldbus, DH+, Control Net, Device Net, Ethernet и др.

Использование промышленной сети позволяет расположить узлы, в качестве которых выступают контроллеры и интеллектуальные устройства ввода-вывода, максимально приближенно к оконечным устройствам (датчикам и исполнительным механизмам), благодаря чему длина аналоговых линий сокращается до минимума. Каждый узел промышленной сети выполняет несколько функций:

– прием команд и данных от других узлов промышленной сети;

– считывание данных с подключенных датчиков;

– преобразование полученных данных в цифровую форму;

– отработка запрограммированного технологического алгоритма;

– выдача управляющих воздействий на подключенные исполнительные механизмы по команде другого узла или согласно технологическому алгоритму;

– передача накопленной информации на другие узлы сети.

АСУ ТП на базе промышленных сетей по сравнению с традиционными централизованными системами имеют несколько особенностей:

АСУ ТП на базе промышленных сетей по сравнению с традиционными централизованными системами имеют несколько особенностей:

1. Существенная экономия кабельной продукции. Вместо километров дорогих кабелей требуется несколько сот метров дешевой витой пары. Также сокращаются расходы на вспомогательное оборудование (кабельные каналы, клеммы, шкафы).

2.Повышение надежности системы управления. По надежности

цифровой метод передачи данных намного превосходит аналоговый.

Передача в цифровом виде малочувствительна к помехам и гарантирует доставку информации благодаря специальным механизмам, встроенным в протоколы промышленных сетей (контрольные суммы, повтор передачи искаженных пакетов данных). Повышение надежности функционирования и живучести АСУ ТП на базе промышленных сетей также связано с распределением функций контроля и управления по различным узлам сети. Выход из строя одного узла не влияет либо влияет незначительно на отработку технологических алгоритмов в остальных узлах. Для критически важных технологических участков, возможно дублирование линий связи или наличие альтернативных путей передачи информации. Это позволяет сохранить работоспособность системы в случае повреждения кабельной сети.

3.Гибкость и модифицируемость. Добавление или удаление отдельных точек ввода-вывода и даже целых узлов требует минимального количества монтажных работ и может производиться без остановки системы автоматизации. Переконфигурация системы осуществляется на уровне программного обеспечения и также занимает минимальное время.

4.Использование принципов открытых систем, открытых технологий, что позволяет успешно интегрировать в единую систему изделия от различных производителей.

В 1978 году Международной организацией по стандартизации (ISO) в противовес закрытым сетевым системам и с целью разрешения проблемы взаимодействия открытых систем с различными видами вычислительного оборудования и разными стандартами протоколов была предложена «Описательная модель взаимосвязи открытых систем» (модель ISO/OSI), которая распределяет сетевые функции по семи уровням (физический, канальный, сетевой, транспортный, сеансовый, представления, прикладной).

Иерархия АСУ промышленным предприятием обычно представляется в виде многоэтажной пирамиды (рис. 4), определяющей разные уровни управления:

– Уровень управления и планирования предприятием (ERP/MES);

– Уровень управления технологическими процессами (SCADA/HMI);

– Уровень управления устройствами объекта автоматизации (Control I/O).

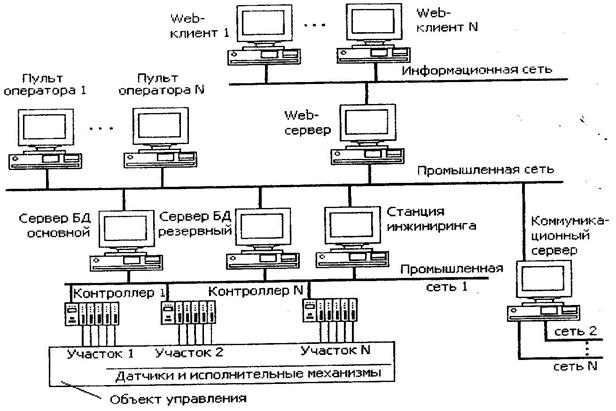

В последнее время рассмотренная структура систем управления существенно усложняется, при этом стираются четкие грани между различными уровнями. Это связано с проникновением Internet-технологий в промышленную сферу, значительными успехами промышленного Ethernet, использованием некоторых промышленных сетей Fieldbus во взрывоопасных зонах на предприятиях химической, нефтегазовой и других отраслей промышленности с опасными условиями производства. Кроме того, появление интеллектуальных датчиков и исполнительных механизмов и интерфейсов для связи с ними фактически означает появление самого нижнего уровня АСУ ТП - уровня сети оконечных устройств (рис. 42).

Рис. 42. Структура многоуровневого ПТК

Большое разнообразие открытых промышленных сетей, интерфейсов и протоколов связано с многообразием требований автоматизируемых технологических процессов. Эти требования не могут быть удовлетворены универсальным и экономически оптимальным решением. Сейчас уже очевидно, что ни одна из существующих сетей не станет единственной, похоронив все остальные. Когда обсуждается вопрос о выборе типа промышленной сети, необходимо уточнять, для какого именно уровня автоматизации этот выбор осуществляется. В зависимости от места сети в иерархии промышленного предприятия требования к ее функциональным характеристикам будут различны. Рассмотрим наиболее часто используемые промышленные сети.