Верхнее и нижнее прессование

В зависимости от направления относительного перемещения формовочной смеси и опоки при уплотнении различают верхнее и нижнее прессование. При верхнем прессовании давление к смеси прикладывается со стороны контрлада формы, независимо от того движется прессовая колодка или опока. При нижнем прессовании уплотнение смеси производится модельной плитой со стороны лада формы. При этом возможно как движение модельной плиты при неподвижной опоке, так и движение опоки при неподвижной модели.

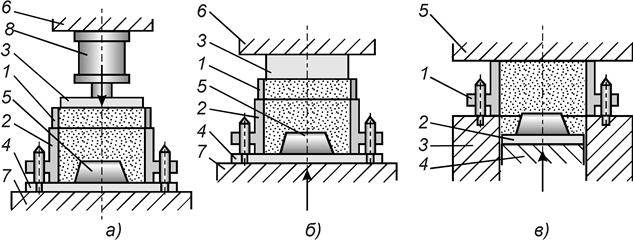

До сих пор рассматривалось так называемое верхнее прессование (рис. 12, а, б), при котором формовочная смесь из наполнительной рамки 1 запрессовывается в опоку 2 прессовой колодкой 3 со стороны, противоположной модельной плите 4 с моделью 5. Прессование может осуществляться перемещением прессовой колодки 3 верхним цилиндром 8, при неподвижном столе 7 машины (рис. 12, а) или перемещением стола 7 при неподвижной прессовой колодке 3 (рис. 12, б). В первом случае прессовая колодка 3 устанавливается на штоке прессового цилиндра 8, установленного на траверсе 6 машины. Во втором случае прессовая колодка устанавливается непосредственно на траверсе 6 машины и не перемещается в вертикальном направлении.

Рис. 12. Схемы прессования

Рис. 12. Схемы прессования

|

При верхнем прессовании, кроме основного дефекта – переуплотнения смеси над моделью и недостаточного уплотнения вокруг нее, получается большее уплотнение верхних, нерабочих частей формы и меньшее уплотнение рабочих частей формы, прилегающих непосредственно к модели.

При нижнем прессовании (рис. 12, в) формовочная смесь запрессовывается в опоку 1 модельной плитой 2 со стороны разъема литейной формы. В качестве наполнительной рамки, содержащей объем запрессовываемой в опоку смеси, здесь служит углубление в неподвижном столе 3 машины. В углублении располагается модельная плита, укрепленная на прессовом столе 4, движущемся вверх при прессовании. Опока 1 упирается в траверсу машины 5.

Основной дефект прессования (переуплотнение смеси над моделью и недостаточное уплотнение ее вокруг модели) наблюдается и при нижнем прессовании. Но здесь распределение уплотнения по высоте опоки более благоприятно: большее уплотнение получается в рабочих частях формы, около модели, а меньшее уплотнение – в нерабочей части формы.

Следует отметить также, что при нижнем прессовании создаются более благоприятные условия для уплотнения узких карманов формы – объема смеси между стенками опоки и моделью. При верхнем прессовании (рис. 12, а, б) уплотняемая в таком кармане смесь испытывает и со стороны опоки, и со стороны модельной плиты одинаково направленные вверх силы трения. Это трение постепенно снимает со смеси часть силы прессования, в результате чего на дне таких карманов смесь уплотняется недостаточно. При нижнем прессовании (рис. 12, в) такой узкий карман прессуется снизу. Уплотняемая в нем смесь испытывает от стенки опоки трение, снимающее с нее часть силы прессования, а вдвигающаяся снизу в опоку модель своим трением о смесь, наоборот, добавляет ей силу прессования, увлекая смесь за собой.

Такие более благоприятные условия уплотнения при нижнем прессовании имеют место, однако, лишь для карманов формы, находящихся между моделью и стенками опоки. Карманы же формы, находящиеся между двумя моделями, расположенными на модельной плите, одинаково плохо уплотняются как при верхнем, так и при нижнем прессовании.

Несмотря на некоторые отмеченные технологические преимущества нижнего прессования, на практике больше применяют верхнее прессование литейных форм. Это обусловлено простотой конструкции машин и легкой переналадкой технологической оснастки. При нижнем прессовании роль наполнительной рамки выполняет углубление в неподвижном столе, поэтому при переходе на другую отливку приходится перемещать по высоте подвижный стол, что является сложной операцией.