Прессование лопастным рабочим органом

Характерная особенность машины заключается в совмещении процессов заполнения технологической емкости смесью и ее уплотнения.

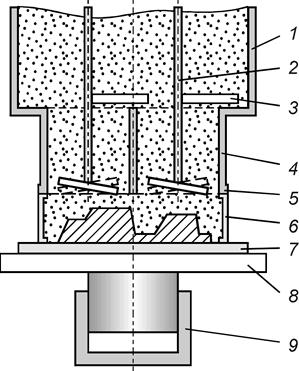

Рис. 11. Схема прессования шнеками

Рис. 11. Схема прессования шнеками

|

Лопастная головка состоит из бункера 1 (рис. 11), внутри которого расположены вертикальные валы 2 с двумя лопастями на нижнем конце. Лопасть имеет винтовую поверхность: между лопастями существует зазор. В бункер 1 засыпают смесь. К плите 5 головки прижимают опоку 6, стоящую на модельной плите 7. При вращении валов лопасти захватывают формовочную смесь и подают ее в опоку. После заполнения опоки смесь продолжает поступать в опоку; начинается процесс уплотнения. Для того чтобы смесь не зависала в бункере, на валах смонтированы планки – разрыхлители 3. Каждый лопастной орган размещен в своем направляющем цилиндре 4, являющемся частью питающего бункера.

Обычно диаметр внешней кромки лопасти 150¸350 мм, поэтому число рабочих органов в головке зависит от размера изготовляемой формы. Например, прессующая головка для уплотнения форм размером в свету 1000x750 мм будет иметь 12 лопастных органов.

Метод отличается от всех других методов прессования тем, что процесс уплотнения совмещен с подачей смеси в опоку. Это удлиняет время изготовления формы, но упрощает конструкцию машины. Для сокращения времени изготовления под лопастную головку можно подавать опоки, предварительно заполненные смесью. Время заполнения опоки шнеками составляет 8¸10 с.

Кроме описанного метода уплотнения, при котором расстояние между головкой и модельной плитой остается постоянным, можно применять послойное уплотнение. В этом случае расстояние между модельной плитой (или дном стержневого ящика) и лопастями увеличивается по мере уплотнения формы (или стержня).

Оптимальный диаметр рабочего органа принято считать равным 150¸350 мм. Ширина зазора между лопастями должна быть достаточно большой, чтобы процесс заполнения опоки и уплотнения формы шел интенсивно, но в то же время смесь не должна высыпаться из бункера при неподвижных лопастях. Для обычных песчано-глинистых смесей зазор должен составлять 20¸30 мм.

При угле наклона лопасти менее 5° производительность падает; при угле более 10° появляется опасность среза смеси с еще не уплотненной формы (смесь, захваченная лопастью, не впрессовывается в опоку, а срезается с ее поверхности и начинает вращаться вместе с лопастью). Оптимальное число лопастей на валу – две. При одной лопасти возникает значительный изгибающий момент; при трех и более – уменьшается зазор между ними.

При лопастном уплотнении отмечается интенсивное перемещение смеси из объемов над моделью в объемы вокруг модели. Смесь перемещается под действием внешних сил трения и касательных напряжений, возникающих соответственно под лопастью и на участках перепада сжимающих напряжений.

Удельные силы трения направлены по касательной к окружности, описываемой любой точкой лопасти; касательные напряжения – в сторону участка с меньшим сжимающим напряжением. Суммарное действие касательных напряжений приводит к тому, что смесь перемещается в ту часть формы, где по каким-либо причинам она оказалась слабо уплотненной.

Лопастное уплотнение используют для изготовления форм размером в свету от 400x320x100 до 1350x1200x160 мм. Возможно использование опок с крестовинами. Способ легко автоматизируется.