Сверлильные и расточные станки.

Назначение: получение и обработка внутренних поверхностей вращения. (сверление отверстий, рассверливание, зенкерование, развертывание, нарезание резьбы).

Движения формообразования: вращательное движение Ф V(В1) шпинделя станка и его же поступательное движение Ф S (П2)– движение подачи. В некоторых конструкциях эти движения разделены.

В шпинделе станка закрепляется режущий инструмент (сверло, зенкер, развертка и др.) Заготовка крепится неподвижно на столе станка. Компоновка станков чаще всего вертикальная. На направляющих стойки 1 закреплен стол 2 и шпиндельная бабка 4, несущая шпиндель 5. В шпиндельной бабке размещена и коробка подач. Коробка скоростей расположена наверху стойки.

Шпиндельную бабку и стол можно перемещать по направляющим стойки 1. Шпиндель 5 получает вращательное движение от выходного вала коробки скоростей . Движение подачи Ф S заимствуется у шпинделя и через коробку подач передается ему же, но уже преобразованным механизмом зубчатая шестерня-рейка в поступательное. Структурная схема станка выглядит следующим образом.

Движение Ф V(В1) - простое с замкнутой траекторией и должно быть настроено по двум параметрам: скорости и направлению. Движение Ф S (П2)– простое с незамкнутой траекторией и настраивается, в общем случае, по четырем параметрам: исходному положению, пути, скорости, направлению. В сверлильных станках механической обратной подачи шпинделя нет, т.е. нет необходимости настройки этого движения на направление и поэтому в цепи подач отсутствует механизм реверса.

Уравнения настройки кинематических цепей сверлильных станков.

Цепь главного движения Ф V:

Конечные звенья: электродвигатель → шпиндель. УРП: n ЭЛДВ → n ШП

УКБ n ЭЛДВ *Р 1-2 *I V=n ШП

У НАСТР: I V=n шп/ n ЭЛДВ * Р 1-2

УРП Ф S(П 2) 1 оборот шпинделя → S мм (об)

УКБ 1 оборот шпинделя *Р 3-4 * I S *P 5-6 *π m z=S шп

В некоторых моделях сверлильных станков механизмы главного движения и коробка подач монтируются в общем корпусе и составляют один узел, называемый шпиндельной головкой. Например, станок 2Н125.

Радиально-сверлильные станки.

Технологическая возможность этих станков шире засчет возможности перемещения оси шпинделя в радиальном направлении и вокруг оси колонны. Кинематика станка и структурная схема обычная для сверлильных станков.

Компоновка станка и его кинематическая схема приведены на рисунке, где:

1 цоколь;

2 шпиндельная головка;

3 траверса;

4 колонна;

4 колонна;

5 стол.

5 стол.

а)

Рис. Радиально-сверлильный станок: а) общий вид; б) кинематическая схема.

Вертикально-сверлильные станки c ЧПУ имеют аналогичные структурные схемы и компоновки.

Отличие: стол станка может перемещаться (установочное движение) в двух горизонтальных взаимно перпендикулярных направлениях, от двигателя постоянного тока или асинхронного с частотным регулированием через червячные, конические и реечные передачи.

Ф V (вращательное движение шпинделя). Ф S (поступательное движение шпинделя). Примером может служить станок 2Р135Ф2-1,кинематика которого представлена на рис.

Рис. Кинематическая схема вертикально-

сверлильного станка 2Р235Ф2-1

Расточные станки.

Расточные станки предназначены для обработки отверстий, как правило, путем растачивания предварительно полученных. Кроме этого на расточных станках обтачивают торцовые поверхности, фрезеруют плоскости, нарезают резьбы резцом, сверлят и зенкеруют.

Расточные станки делятся на:

-горизонтально-расточные;

-координатно-расточные;

-алмазно-расточные.

Основным параметром, определяющим типоразмер расточного станка, является диаметр расточного шпинделя.

Движениями формообразования являются: вращательное движение шпинделя Фv( В1), и его же поступательное движение или движения заготовки Фs(П2), в зависимости от варианта обработки.

Горизонтально-расточной станок.

Состоит из следующих узлов:

На станине 1 размещены, 2 стойка (2 и 3). По стойке 2 перемещается шпиндельная бабка 4 с расточным шпинделем 9 и планшайбой 7. планшайба имеет на себе радиальный суппорт 8. стол 6 имеет возможность перемещаться в продольном направлении и поперечном, а также поворачиваться вокруг вертикальной оси. По стойке 3 перемещается 10 от двигателя Н3. шпиндельная бабка по стойке 2 вертикально. Шпиндель 9 имеет возможность перемещаться вдоль оси.

Рис. Горизонтально-расточной станок с продольным

ходом стола

Рис Поворотный стол с палетой (вверху),

Расточные оправки – борштанги (внизу)

Кинематика горизонтально-расточного станка модели 2А620Ф2-1

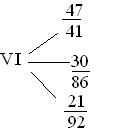

Привод главного движения

- вал VI

- вал VI

фрезерный шпиндель с которым по посадке соединен расточной шпиндель.

Шпиндель планшайбы.

Цель продольной подачи: содержит валы X, XI, XII, XIII и ходовой вал XIV – стол , получает движение от электродвигателя постоянного тока Н2.

Цель осевой подачи расточного шпинделя VII:

Включает валы X, XV, XXIV – XXVI (Н8 ↓) → ходовой винт XXVII. Цель радиальной подачи суппорта планшайбы (ползушки) – M2 40/32* 4/29*64/50 (H9↓) → дифференциал (XXV-|| XXX) 35/100 *100/23 * 17/17 → червячно-реечные подачи 1/16.

Цель поперечных подач стола М3→ходового винта XXXIX – Н В ↓

Цель подач стола М3 → (М14↓) червячная передача 2/35 * 13/188

Координатно-расточные станки.

Предназначены для обработки отверстий, 2Д450, взаимное расположение которых задано координатами с высокой точностью. Кроме того, их можно использовать как измерительные машины при контроле и точной разметке.

Для обеспечения высокой точности измерения перемещения по координатам станка оснащаются механическими, оптико-механическими и электронными системами.

Рис. Вертикальный КРС

С ЧПУ

Алмазно-расточные станки (АРС)

Назначение – обработка отверстий (растачивание) . В зависимости от положения оси шпинделя, в пространстве они делятся на горизонтальные и вертикальные.

В горизонтальных АРС движение подачи сообщается столу с заготовкой, в вертикальных – шпинделю.