РАСТОЧНЫЕ СТАНКИ

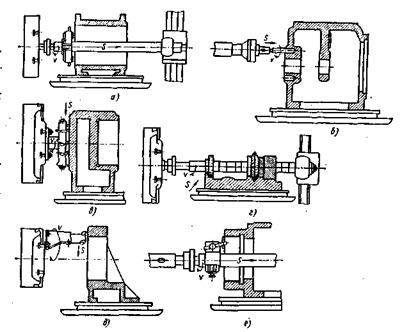

На расточных станках можно сверлить, рассверливать, зенкеровать, растачивать и развертывать отверстия, подрезать торцы резцами, фрезеровать поверхности и пазы, нарезать резьбу метчиками и резцами и т. д. (рис. 11.6).

Расточные станки подразделяют на горизонтально-расточные, координатно-расточные и алмазно-расточные (отделочно-расточные).Алмазно-расточные станки применяют для тонкой (алмазной) обработки, на них можно растачивать отверстия с отклонением поверхности от цилиндричности в пределах 3—5 мкм. Координатно-расточные станки предназначены для обработки точных отверстий в тех случаях, когда нужно получить точные межцентровые расстояния или расстояния осей отверстий от базовых поверхностей (в пределах 0,005— 0,001 мм).

Рис. 11.6. Работы, выполняемые на горизонтально-расточных станках:

а — растачивание цилиндрических отверстий; б — сверление отверстий; в — обработка вертикальной поверхности торцовой фрезой; г — обработка горизонтальных плоских фасонных поверхностей; д — обработка торца резцом; е — нарезание внутренней резьб резцом

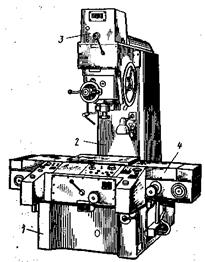

^ УНИВЕРСАЛЬНЫЙ ГОРИЗОНТАЛЬНО-РАСТОЧНЫЙ СТАНОК 2620В

Станок (рис. 11.7) предназначен для обработки деталей больших размеров и массы. На нем можно растачивать, сверлить, зенкеровать и развертывать отверстия, нарезать наружну: и внутреннюю резьбы, цековать и фрезеровать поверхности. На стайке целесообразно обрабатывать детали, у которых нужно растачивать несколько параллельно расположенных отверстий с точным расстоянием между их осями. Станок имеет неподвижную переднюю стойку, поворотный стол с продольным и поперечны перемещением относительно оси шпинделя и планшайбу с радиальным суппортом.

^ Техническая характеристика станка

Диаметр выдвижного шпинделя, мм ................................................... 90

Размеры стола, мм:

длина ...................................... 1250

ширина .... ................................ 1120

Наибольшие перемещения стола, мм:

поперечное ............................. 1000

продольное ............................... 1090

Наибольшее вертикальное перемещение шпиндельной бабки, мм 1000

Наибольшая масса устанавливаемой заготовки, кг ........................... 2000

Наибольшее осевое перемещение выдвижного шпинделя, мм ....... 710

Частота вращения, мин-1:

шпинделя ..................................... 12,5—1600

планшайбы ............................. 8—200

Осевая подача шпинделя, мм/мин .................................................... 2,2—1760

Мощность электродвигателя главного движения, кВт ................... 8,5/10

Масса станка, т .................................................................................... 12,5

Принцип работы станка заключается в следующем. Инструмент крепят в шпинделе или в суппорте планшайбы, он получает главное движение — вращение. Заготовку устанавливают непосредственно на столе или в приспособлении. Столу сообщается продольное или поперечное поступательное движение. Шпиндельная бабка перемещается в вертикальном направлении по передней стойке (одновременно с ней вертикально перемещается опорный люнет на задней стойке). Расточный шпиндель получает поступательное перемещение (при растачивании отверстий, нарезании внутренней резьбы и т. п.). Суппорт планшайбы перемещается по планшайбе в радиальном направлении. Все эти движения являются движениями подач.

Рис. 11.7. Универсальный горизонтально-расточный станок 2620В:

1 — задняя стойка; 2 — люнет; 3 — станина; 4 — продольные салазки стола; 5 — поперечные салазки стола; 6 — поворотный стол; 7 — планшайба; S — радиальный суппорт; 9 — шпиндельная бабка; 10 — передняя стойка; 11 — шкаф электрооборудования; 12 — электромашинный агрегат

^ Движения в станке (рис. 11.8). Главное движение — вращение шпинделя и планшайбы. Шпиндель и планшайба станка вращаются от двухскоростного электродвигателя мощностью N = = 8,5/10 кВт через коробку скоростей с двумя тройными блоками зубчатых колес Б1 и Б2. Планшайба 4 начинает вращаться при включении муфты М1, которая приводит в движение зубчатое колесо 21, свободно посаженное на валу IV. От вала IV через передачу  получает вращение пустотелый вал VII и закрепленная на нем планшайба 4.

получает вращение пустотелый вал VII и закрепленная на нем планшайба 4.

Уравнение кинематической цепи для минимальной частоты вращения планшайбы:

мин-1.

мин-1.

Шпиндель 6 получает вращение через колеса  (как покакано на схеме) или через зубчатые колеса

(как покакано на схеме) или через зубчатые колеса  в зависимости от положения муфты М2.

в зависимости от положения муфты М2.

Уравнение кинематической цепи для минимальной частоты вращения шпинделя:

мин-1

мин-1

^ Подачи и быстрые установочные перемещения рабочих органов станка осуществляются от регулируемого электродвигателя М2 мощностью N = 2,1 кВт, работающего в системе генератор — двигатель. Подача и скорость установочных перемещений регулируются в широких пределах путем бесступенчатого изменения частоты вращения вала электродвигателя. Движение рабочих органов станка реверсируется также электродвигателем.

От этого электродвигателя могут осуществляться следующие механические подачи и установочные движения рабочих органов: осевая подача расточного шпинделя 6 и радиальная подача суппорта 5, вертикальное перемещение шпиндельной бабки 3 и одновременное перемещение люнета 1, поперечная и продольная подачи стола 2.

Осевое перемещение расточного шпинделя может осуществляться механически и вручную. Осевая подача расточного шпинделя сообщается от электродвигателя постоянного тока М2 мощностью N = 2,1 кВт через цилиндрическую пару  , электромагнитную муфту М5, коническую пару

, электромагнитную муфту М5, коническую пару  , цилиндрические колесa

, цилиндрические колесa  , коническую передачу

, коническую передачу  , муфту М6, цилиндрические колеса

, муфту М6, цилиндрические колеса  и ходовой винт с шагом р = 20 мм.

и ходовой винт с шагом р = 20 мм.

При нарезании резьбы необходимо, чтобы за один оборот шпинделя осевое перемещение его было равно шагу нарезаемой резьбы. Расчетная кинематическая цепь при нарезании резьб начинается от шпинделя 6 и заканчивается его осевым перемещением. Необходимый шаг нарезаемой резьбы обеспечивается подбором сменных зубчатых колес  .

.

Радиальное перемещение суппорта планшайбы осуществляется через планетарный механизм. Корпус планетарного механизма вращается от вала VII планшайбы через косозубую передачу  .

.

Кроме того, центральное зубчатое колесо z = 16 этого механизма вращается от вертикального вала через червячную пару  , муфту М8 и цилиндрическую пару

, муфту М8 и цилиндрическую пару  . Планетарный механизм, суммируя оба эти движения, вращает вал с зубчатым колесом z = 35 и через зубчатую передачу

. Планетарный механизм, суммируя оба эти движения, вращает вал с зубчатым колесом z = 35 и через зубчатую передачу  , конические колеса

, конические колеса  и червячно-реечную передачу перемещает радиальный суппорт планшайбы.

и червячно-реечную передачу перемещает радиальный суппорт планшайбы.

Суппорт расположен на планшайбе, которая может вращаться с различной частотой n'. Это усложняет механизм подач суппорта. Для осуществления движения суппорта на планшайбу свободно насажено зубчатое колесо z = 100, которое получает вращение от зубчатого колеса z = 35, посаженного на левом ведомом валу планетарной передачи. У этой передачи для данного станка ведущими являются корпус (водило) и вал с зубчатым колесом z = 16. Обозначим частоту вращения вала с колесом z = 16 через n1 частоту вращения корпуса (водила) no, а частоту вращения ведомого вала через n4. Для определения частоты вращения валов планетарной передачи используют формулу Виллиса:

,

,

где m — число наружных зацеплений (для данного случая m = 2).

Подставив в формулу Виллиса значения чисел зубьев зубчатых колес z1, z2, z3 и z4, получим

.

.

Отсюда выводим формулу для определения частоты вращения ведомого вала:

.

.

Теперь находим частоту вращения зубчатого колеса z = 100 при выключенном механизме подач, т. е. при n1 = 0 и при планшайбе, вращающейся с частотой n':

,

,

тогда  .

.

Следовательно, частота вращения зубчатого колеса z = 100 при выключенном механизме подач будет совпадать с частотой вращения планшайбы, т. е. зубчатое колесо z = 100 будет вращаться синхронно с планшайбой и суппорт не будет иметь радиального перемещения. Для определения величин радиального перемещения суппорта необходимо знать передаточное отношение i -передачи от вала с зубчатым колесом z = 16 до вала с колесом z = 23:

при nо = 0 n4 =  , т. е.

, т. е.  .

.

Тогда уравнение кинематической цепи подачи радиального суппорта будет иметь вид

мм/мин.

мм/мин.

Вертикальное перемещение шпиндельной бабки осуществляется вертикальным ходовым винтом с шагом р = 8 мм при включенной муфте М3.

Вертикальное перемещение люнета производится ходовым винтом с шагом р = 6 мм одновременно и синхронно с вертикальным перемещением шпиндельной бабки. Точное положение люнета относительно оси шпинделя по высоте корректируют вручную, вращая гайку, перемещающую люнет.

Продольное перемещение стола осуществляется ходовым винтом с шагом р = 10 мм при включенной муфте М4, поперечное перемещение стола — от электродвигателя N = 2,1 кВт с помощью винта с шагом р = 8 мм. Стол поворачивается либо от отдельного электродвигателя МЗ мощностью N — 1,5 кВт, либо вручную.

Рис. 11.8. Кинематическая схема станка 2620В

АЛМАЗНО-РАСТОЧНЫЕ СТАНКИ

На алмазно-расточных станках выполняют тонкое растачивание точных цилиндрических и конических отверстий, а при наличии дополнительной оснастки их используют также для обработки торцов, канавок, фасонных поверхностей вращения и т. п. Алмазно-расточные станки подразделяют на вертикальные и горизонтальные, одно- и многошпиндельные. Горизонтальные станки могут быть односторонними и двусторонними.

На алмазно-расточных станках обрабатывают детали при высоких скоростях резания (до 1000 м/мин), малых подачах (0,01 — 0,1, мм/об) и малых глубинах резания (0,05—0,5 мм). В качестве инструментов применяют алмазные и твердосплавные резцы.

^ Движения в станке (рис. 11.9). Главным движением в алмазно-расточных станках является вращение шпинделя с инструментом. Вертикальные одношпиндельные алмазно-расточные станки имеют разделенный привод главного движения, т. е. вращение шпинделю от коробки скоростей передается через ременную передачу. В горизонтальных алмазно-расточных станках, предназначенных для более точных работ, коробка скоростей отсутствует; электродвигатель расположен вне станка, и шпинделям расточных головок вращение сообщается только с помощью ременной передачи. Необходимая частота вращения шпинделя настраивается ступенчатыми или сменными шкивами.

Рис. 11.9. Алмазно-расточные станки: а — вертикальный; б — горизонтальный

Движение подачи в вертикальных одношпиндельных станках сообщается шпинделю, в горизонтальных односторонних и двусторонних станках — столу с установленным приспособлением для закрепления заготовки. Стол совершает сложный цикл рабочих и быстрых перемещений, подавая заготовку то к одним, то к другим шпиндельным головкам, установленным на мостиках. В специализированных алмазно-расточных станках движение подачи сообщается шпиндельным головкам, а заготовка остается неподвижной. Для получения подач чаще всего используют гидравлический привод, бесступенчато регулирующий подачу.

Точность вращения шпинделя в значительной степени определяет выходную точность обработки. Шпиндели монтируют на высокоточных подшипниках качения или скольжения. Вращение на шпиндель для получения малых параметров шероховатости обрабатываемой детали передается ременной передачей. Шпиндель и закрепленные на нем детали обычно уравновешивают. Применение гидравлической установки дает возможность не только применять бесступенчатое регулирование подачи, но также автоматизировать цикл перемещения стола и другие вспомогательные операции. Электродвигатели, насосы и другие механизмы станка выносят за пределы станка, что также способствует повышению точности и уменьшению тепловых деформаций базовых деталей станка.

Тонкое (алмазное) растачивание имеет следующие достоинства: в порах обработанной поверхности отсутствуют абразивные зерна, наблюдаемые при обработке абразивным инструментом (шлифованием и хонингованием); высокая точность обработки отверстий, отклонение от кругдости 0,003—0,005 мм и параметр шероховатости поверхности Ra = 0,16 ... 0,63 мкм.

^ КООРДИНАТНО-РАСТОЧНЫЕ СТАНКИ

На координатно-расточных станках можно размечать и центровать, сверлить, развертывать и окончательно растачивать отверстия, обрабатывать фасонные контуры, фрезеровать торцы бобышек и др. Станки этого типа применяют для обработки точных отверстий в тех случаях, когда расстояния между их осями или расстояния их осей до базовых поверхностей детали должны быть выдержаны с очень высокой точностью.

Точные расстояния между осями обработанных отверстий и принятыми базовыми поверхностями получают на этих станках без применения каких-либо приспособлений для направления инструмента. Для точного отсчета перемещений подвижных узлов станка координатно-расточные станки имеют специальные устройства: точные ходовые винты с лимбами и нониусами, жесткие и регулируемые концевые меры вместе с индикаторными устройствами, точные линейки в сочетании с оптическими приборами и индуктивные проходные винтовые датчики. При этом применяют механические, оптико-механические, оптические, оптико-электрические и электрические системы.

Координатно-расточные станки бывают одно- и двухстоечные. Одностоечные координатно-расточные станки обычно снабжают крестовым столом, который может перемещаться в двух взаимно перпендикулярных направлениях (продольном и поперечном). Шпиндель имеет вращательное движение и движение подачи в осевом направлении. У двухстоечных координатно-расточных станков стол может перемещаться только в продольном направлении, а поперечное перемещение по траверсе получает головка со шпинделем. Координатно-расточные станки можно использовать как измерительные машины для проверки размеров деталей и особо точных разметочных работ. Во избежание температурных влияний окружающей среды на точность работы эти станки необходимо устанавливать в изолированном помещении, где поддерживается температура 20 °С.

Основной особенностью одностоечного координатно-расточного станка 2А450 (рис. 11.10) является то, что он оборудован оптическими устройствами, позволяющими отсчитывать целую и дробную части размера. Поэтому точность отсчета перемещений стола не зависит от механизмов, перемещающих стол, и не нарушается даже при изнашивании этих механизмов. В условиях нормальной эксплуатации станок обеспечивает точность установки межцентровых расстояний в прямоугольной системе координат 0,001 мм, в полярной системе — 5 угл. с.

Координаты отсчитывают с помощью точных масштабных зеркальных валиков и оптических приборов. Зеркальные валики представляют собой стержни из коррозионно-стойкой стали, на которых нанесены тонкие винтовые риски с точным шагом. Поверхность валиков доведена до зеркального блеска. Координаты устанавливают по точным шкалам при наблюдении через специальные микроскопы. Зеркальный валик размещают на столе станка и перемещают вместе с ним. На рис. 11.11 показана схема хода лучей при наблюдении продольно расположенного размера. От осветительного элемента 3 на поверхность валика 2 направляется пучок света, который отражается от валика и, проходя, через ряд призм и линз, попадает в микроскоп 1. В микроскоп видна освещенная поверхность валика и риска 5. Риска может быть в положениях s1, s2 или s3. Для правильного отсчета положений стола его надо передвигать до тех пор, пока риска 5 не расположится точно между двумя неподвижными линиями 4 визира (эти линии нанесены на тонкую стеклянную пластинку). Следовательно, если риска 5 видна в положениях slили s3, то стол нужно сдвинуть так, чтобы риска заняла положение s2.

Рис. 11.10. Координатно-расточный станок 2А450:

1 — станина; 2 — стойка; 3 — шпиндельная бабка; 4 — стол

Перемещения измеряют с помощью шкал зеркальных валиков. Перемещения, равные целым миллиметрам, отсчитывают по масштабным линейкам с миллиметровыми делениями. Перемещения, составляющие доли миллиметров, отсчитывают по лимбам, закрепленным на валиках со шкалами. Точность отсчетов зависит от точности шага рисок масштабного валика.

Сущность индуктивного метода отсчета координат, который применяют на некоторых координатно-расточных станках, состоит в следующем. На станке имеется индуктивный винтовой механизм (рис. 11.12), который содержит винт-якорь 5 и датчик, состоящий из проходных гаек 1 и 2 с шагом 5 мм. Шаг винта-якоря также равен 5 мм. Датчик прикреплен к столу и перемещается вместе с ним. Гайки являются сердечниками, на которые намотаны катушки, создающие в гайках магнитный поток при прохождении тока. Между наружной поверхностью винта и внутренней поверхностью гайки имеется радиальный зазор 0,3— 0,4 мм.

Каждая из гаек-сердечников смещена относительно другой на полшага. Суммарные воздушные зазоры между торцами витков гаек 1 и 2 и винта-якоря 5 будут равны и минимальны лишь водном относительном положении. Это положение повторяется на каждом шаге винта-якоря. Во всех других случах при перемещении в пределах шага увеличение зазоров в одном полудатчике сопровождается уменьшением их в другом. Это приводит к изменению силы тока в цепи электроиндикатора (микроамперметра со шкалой ±100 мкА). Когда зазоры в обоих полудатчиках равны, сила тока в цепи электроиндикатора будет равна нулю. Таким образом, при перемещении датчика вместе со столом относительно винта будет фиксироваться точное положение стола через каждые 5 мм.

Рис. 11.11. Оптическая система для отсчетов положения стола

Рис. 11.12. Индуктивный винтовой механизм

Установка точного положения стола в пределах Меньше 5 мм (до 0,001 мм) достигается следующим образом. При наборе координат винт-якорь 5 поворачивают вокруг оси маховичком 9 через конические колеса 16—17 и цилиндрическую передачу 18—7. Величину поворота винта-якоря наблюдают по лимбу. Затем при работе станка, когда стол движется, датчик точно фиксирует нулевое положение.

Таким образом, создается непрерывная индуктивная шкала отсчета координат. Учитывая, что датчик при движении со столом фиксирует каждый шаг винта-якоря, т. е. каждые 5е намотаны катушки, создающие в гайках магнитный поток при прохождении тока. Между наружной поверхностью винта и внутренней поверхностью гайки имеется радиальный зазор 0,3— 0,4 мм.

Каждая из гаек-сердечников смещена относительно другой на полшага. Суммарные воздушные зазоры между торцами витков гаек 1 и 2 и винта-якоря 5 будут равны и минимальны лишь водном относительном положении. Это положение повторяется на каждом шаге винта-якоря. Во всех других случах при перемещении в пределах шага увеличение зазоров в одном полудатчике сопровождается уменьшением их в другом. Это приводит к изменению силы тока в цепи электроиндикатора (микроамперметра со шкалой ±100 мкА). Когда зазоры в обоих полудатчиках равны, сила тока в цепи электроиндикатора будет равна нулю. Таким образом, при перемещении датчика вместе со столом относительно винта будет фиксироваться точное положение стола через каждые 5 мм.

Рис. 11.11. Оптическая система для отсчетов положения стола

Рис. 11.12. Индуктивный винтовой механизм

Установка точного положения стола в пределах Меньше 5 мм (до 0,001 мм) достигается следующим образом. При наборе координат винт-якорь 5 поворачивают вокруг оси маховичком 9 через конические колеса 16—17 и цилиндрическую передачу 18—7. Величину поворота винта-якоря наблюдают по лимбу. Затем при работе станка, когда стол движется, датчик точно фиксирует нулевое положение.

Таким образом, создается непрерывная индуктивная шкала отсчета координат. Учитывая, что датчик при движении со столом фиксирует каждый шаг винта-якоря, т. е. каждые 5 мм, необходимо, чтобы электроиндикатор включался только перед требуемым витком. Для этого служит передвижной упор 21, который устанавливают при наборе координат в соответствии с требуемым размером напротив заданного витка винта-якоря. Упор 21 закреплен на гайке 19, находящейся на вспомогательном винте 6. Винт 6 вращается от маховичка 9 через конические колеса 16—17.

На датчике закреплены два микропереключателя 4 и 3, которые последовательно срабатывают при нажатии на упор 22 во время движения стола. Микропереключатель 4 за 2,5—3 мм до требуемой координаты выключает быстрый ход стола или салазок и одновременно включает медленную рабочую подачу. Микропереключатель 3 срабатывает за 0,8—1,2 мм до заданной координаты, подготовляя реле для подачи команды «Стоп» электродвигателю привода стола, а также включает электроиндикатор и его сигнальную лампочку. При достижении столом заданного размера датчик подает сигнал поляризованному реле, а от него через промежуточное реле магнитному пускателю, отключающему электродвигатель привода подачи, и стол автоматически останавливается. Точность останова зависит от скорости движения стола и составляет ±0,02 мм.

Для наладки на требуемую координату служит лимб 10, приводимый во вращение маховичком 9 через червячную пару и показывающий величину в миллиметрах, лимб 11, указывающий доли миллиметров, и нониусный лимб 15, с помощью которого устанавливают тысячные доли миллиметров. Точно винт 5 и его лимбы устанавливают рукояткой 13 через зубчатые колеса 12 и 14.

После обработки первого базового отверстия лимб 11 устанавливают в нулевое положение. Отключают лимб//фрикционной муфтой. Лимб 10 связывается с червячным колесом 8фрикционными вальцами, находящимися под воздействием пружин. Благодаря этому лимб можно также установить в нулевое положение. Положение стола определяют по линейке 20.

Для автоматического исправления ошибок отсчетного механизма (неточность шага и биение винта-якоря, неточность электрической системы механизма) имеется специальный корригирующий диск, который через рычажную систему в соответствии с заранее обнаруженными ошибками поворачивает нониусный лимб. Конструкция и принцип работы датчика для набора и установки поперечных координат аналогичны рассмотренным.