Соединения

| КлассификацияСоединения предназначены для соединения деталей в сборочные единицы, сборочные единицы в машину (изделия, конструкцию). Соединения бывают: 1) разъемные - соединения, которые допускают разборку деталей машин без разрушения соединяющих или соединяемых частей : шпоночные – для передачи крутящего момента от ступицы валу и наоборот; штифтовые – для точной установки соединяемых деталей машин. Штифтами пользуются для фиксирования положения крышки редуктора относительно его корпуса - ; шлицевые (зубчатые) – для соединения ступицы с валом часто используют выступы на валу, называемые шлицами (зубьями),которые входят в соответствующие пазы ступицы - коробка передачи автомобиля; с натягом – соединение с натягом цилиндрическое, когда одна деталь охватывает другую по цилиндрической (реже конической) поверхности. – соединение колеса с осью железнодорожного вагона; резьбовые - с помощью крепежных деталей с резьбой – болты, винты, шпильки, гайки. 2) неразъемные - соединения, допускающие разборку деталей машин только после их полного или частичного разрушения: Сварные –сварка – процесс соединения металлических деталей, основанный на силах молекулярного взаимодействии; Заклепочные – заклепка – это стержень круглого поперечного сечения с головками по концам. Заклепки делаются из того же материала, что и соединяемые детали (коррозия); паяные- радиаторы автомобилей) | |

Шпоночные , шлицевые и штифтовые соединения

Шпоночные и шлицевые соединения служат для закрепления на валу (или оси) вращающихся деталей (зубчатых колес, шкивов, муфт и т. п.), а также для передачи вращающего момента от вала 1 к ступице детали 2 или, наоборот, от ступицы к валу (рис. 46и 47).

Шпоночное соединение образуют вал, шпонка и ступица колеса (шкива, звездочки и др.). Шпонка представляет собой стальной брус, устанавливаемый в пазы вала и ступицы. Она служит для передачи вращающего момента между валом и ступицей.

Рис. 46. Соединение шпонкой: 1 — вал; 2 — ступица; 3 — шпонка

Шлицевые соединения можно рассматривать как многошпоночные, в которых шпонки как бы изготовлены заодно с валом. Рабочими поверхностями являются боковые стороны зубьев.

Шлицевые соединения образуются выступами - зубьями на валу, ходящими во впадины соответствующей формы в ступице. Вал и отверстие в ступице обрабатывают так, чтобы боковые поверхности зубьев или участки цилиндрических поверхностей (по внутреннему или наружному диаметру зубьев) плотно прилегали друг к другу. Соответственно различают шлицевые соединения с центрированием по боковым поверхностям зубьев, по внутреннему или наружному диаметру. Центрирование по диаметрам обеспечивает более высокую соосность вала и ступицы, а центрирование по боковым граням обеспечивает более равномерное распределение нагрузки по зубьям. По характеру соединения различают: неподвижные – для закрепления детали на валу; подвижные - допускающие перемещение детали вдоль вала (например, блока шестерен коробки передач станка).

Рис. 46. Соединение шпонкой: 1 — вал; 2 — ступица; 3 — шпонка

Шлицевые соединения можно рассматривать как многошпоночные, в которых шпонки как бы изготовлены заодно с валом. Рабочими поверхностями являются боковые стороны зубьев.

Шлицевые соединения образуются выступами - зубьями на валу, ходящими во впадины соответствующей формы в ступице. Вал и отверстие в ступице обрабатывают так, чтобы боковые поверхности зубьев или участки цилиндрических поверхностей (по внутреннему или наружному диаметру зубьев) плотно прилегали друг к другу. Соответственно различают шлицевые соединения с центрированием по боковым поверхностям зубьев, по внутреннему или наружному диаметру. Центрирование по диаметрам обеспечивает более высокую соосность вала и ступицы, а центрирование по боковым граням обеспечивает более равномерное распределение нагрузки по зубьям. По характеру соединения различают: неподвижные – для закрепления детали на валу; подвижные - допускающие перемещение детали вдоль вала (например, блока шестерен коробки передач станка).

Рис. 47. Зубчатое (шлицевое) соединение: 1 — вал; 2 — ступица колеса

Штифтовые соединения служат для соединения осей и валов с установленными на них деталями при передаче небольших вращающихся моментов. Образуются совместным сверлением соединяемых деталей и установкой в отверстие с натягом специальных цилиндрических или конических штифтов (рис. 66). Соединения предназначены для точного взаимного фиксирования деталей, а также для передачи небольших нагрузок.

Рис. 47. Зубчатое (шлицевое) соединение: 1 — вал; 2 — ступица колеса

Штифтовые соединения служат для соединения осей и валов с установленными на них деталями при передаче небольших вращающихся моментов. Образуются совместным сверлением соединяемых деталей и установкой в отверстие с натягом специальных цилиндрических или конических штифтов (рис. 66). Соединения предназначены для точного взаимного фиксирования деталей, а также для передачи небольших нагрузок.

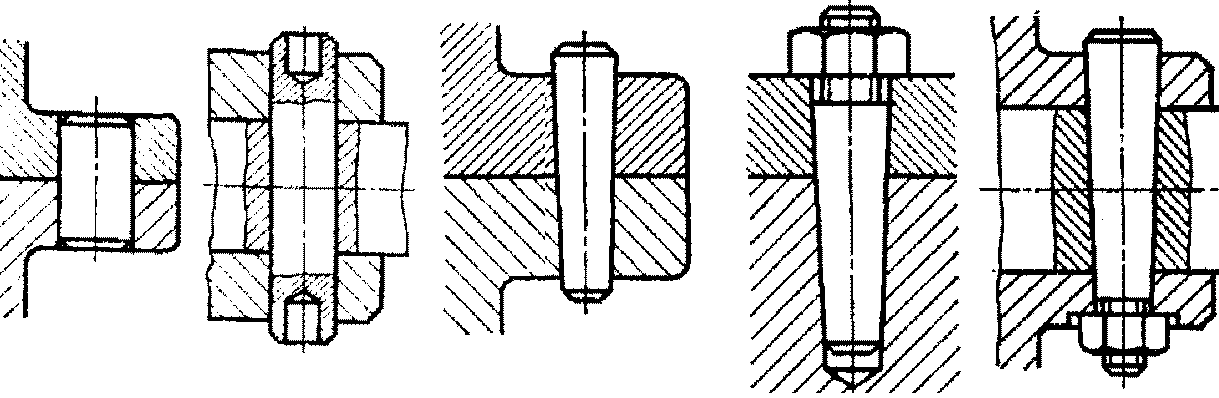

Рис.66 Штифтовые соединения

Рис.66 Штифтовые соединения

Рис.67 Конструкции штифтов

Известны цилиндрические (рис.67,а,б), конические (рис.67, в, г, д), цилиндрические пружинные разрезные (рис.67, е), просечённые цилиндрические, конические и др. (рис.67, ж, з, и, к), простые, забиваемые в отверстия (рис.67, б, в), выбиваемые из сквозных отверстий с другой стороны (гладкие, с насечками и канавками, пружинные, вальцованные из ленты, снабжённые резьбой для закрепления или извлечения (рис.67, д) и т.д. Применяются специальные срезаемые штифты, служащие предохранителями.

Рис.67 Конструкции штифтов

Известны цилиндрические (рис.67,а,б), конические (рис.67, в, г, д), цилиндрические пружинные разрезные (рис.67, е), просечённые цилиндрические, конические и др. (рис.67, ж, з, и, к), простые, забиваемые в отверстия (рис.67, б, в), выбиваемые из сквозных отверстий с другой стороны (гладкие, с насечками и канавками, пружинные, вальцованные из ленты, снабжённые резьбой для закрепления или извлечения (рис.67, д) и т.д. Применяются специальные срезаемые штифты, служащие предохранителями.

| |

Порядок выбора и критерий расчета

Для шпоночного соединения

Для шличевого

Для шличевого

| |

| Преимущества и недостатки Достоинства шпоночных соединений. -простота конструкции, дешевизна и сравнительная легкость монтажа и демонтажа, вследствие чего их широко применяют во всех отраслях машиностроения. Недостатки шпоночных соединений. - шпоночные пазы ослабляют вал и ступицу насаживаемой на вал детали (из-за этого приходится увеличивать толщину ступицы и диаметр вала). Ослабление вала обусловлено не только уменьшением его сечения, но главное, значительной концентрацией напряжений изгиба и кручения, вызываемой шпоночным пазом. - шпоночные соединения нарушают центрирование колеса на валу (для этого приходится применять две противоположные шпонки; - шпоночное соединение трудоемко в изготовлении: при изготовлении паза концевой фрезой требуется ручная пригонка шпонки по пазу; при изготовлении паза дисковой фрезой крепление шпонки в пазу винтами (от возможных осевых смещений); - трудность обеспечения их взаимозаменяемости (необходимость ручной подгонки шпонок), что ограничивает их применение в крупносерийном и массовом производстве. По сравнению со шпоночными зубчатые соединения обладают рядом преимуществ: 1) при одинаковых габаритах допускают передачу больших вращающих моментов за счет большей поверхности контакта; 2) обеспечивают большую усталостнуюпрочность вала из-за отсутствия шпоночных канавок; 3) обеспечивают лучшее центрирование соединяемых деталей и более точное направление при осевом перемещении. Эти преимущества обусловили его широкое применение в высоконагруженных машинах (станкостроении, авиастроении, автотранспортной промышленности и т.д); 4) усиливают сечение вала за счёт большего момента инерции ребристого сечения по сравнению с круглым. Зубчатый вал можно рассчитывать на прочность так же, как гладкий, диаметр которого равен внутреннему диаметру зубчатого вала. 5) уменьшается число деталей соединения. Зубчатое соединение образуют две детали, шпоночное – три, четыре. 6) обеспечивается высокая надежность при динамических и реверсивных нагрузках, вследствие равномерного распределения нагрузки по зубьям. 7) уменьшается длина ступицы. Недостатки зубчатых соединений: требуют специального оборудования для изготовления отверстий, более сложная технология изготовления, а следовательно, и более высокая стоимость. Достоинства штифтовых соединений: - простота конструкции; - простота монтажа-демонтажа; - точное центрирование деталей благодаря посадке с натягом; - работа в роли предохранителя, особенно при креплении колёс к валу. Недостатком штифтовых соединений является ослабление соединяемых деталей отверстием. | |

| Резьбовые соединения- с помощью крепежных деталей с резьбой. Резьба получается образованием на цилиндрическом или коническом стержне канавок с поперечным сечением определенного профиля (в виде треугольника, трапеции…), каждая точка которого располагается на винтовой линии. расположенные между канавками выступы – витки резьбы. Основные крепежные детали резьбовых соединений – болты, винты, гайки и шпильки. Болты – стержень с резьбой для гайки на одном конце и головкой на другом Винт – стержень с головкой на одном конце и резьбой на другом, которым он ввинчивается в скрепляемую деталь. Шпилька – стержень с резьбой на обоих концах; одним концом она ввинчивается в одну из скрепляемых деталей, а на другой конец навинчивается гайка. Гайка – деталь с резьбовым отверстием, навинчиваемым на болт или шпильку. Иногда применяют шайбы – подкладки, помещаемые под гайки, головки болтов и винтов. служат для увеличения опорной поверхности. Резьбовые соединения – самые распространенные, т.к. удобны для сборки и разборки, имеют небольшие габариты, просты в изготовлении, допускают любую степень затяжки крепежными деталями. Недостаток: наличие концентраторов напряжений в резьбовых деталях, понижающих их просчность. Две детали, сопрягаемых резьбой называют винтовой парой. | |

Нагрузка в плоскости стыка

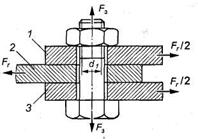

Болтовое соединение нагружено силами в плоскости стыка.

Условием надежности соединения является отсутствие сдвига деталей в стыке. Конструкция может быть собрана по двум вариантам.

Расчет болта, нагруженного поперечной силой Fr при установке его с зазором (рис. 38).

В этом случае болт ставится с зазором в отверстие деталей. Для обеспечения неподвижности соединяемых листов 1, 2, 3 болт затягивают силой затяжки F3. Во избежание работы болта на изгиб его следует затянуть так сильно, чтобы силы трения на стыках деталей были больше сдвигающих сил Fr.

Рис. 38. Болт установлен с зазором Рис. 39Болт установлен без зазора

Обычно силу трения принимают с запасом: Ff= KFr. (К –коэффициент запаса по сдвигу деталей, К = 1,3 – 1,5 при статической нагрузке, К = 1,8 – 2 при переменной нагрузке).

Как известно при затяжке болт работает на растяжение и кручение поэтому прочность болта оценивают по эквивалентному напряжению. Так как внешняя нагрузка не передается на болт, его рассчитывают только на статическую прочность по силе затяжки даже при переменной внешней нагрузке. Влияние переменной нагрузки учитываютпутем выбора повышенных значений коэффициента запаса.

Расчет болта, нагруженного поперечной силой, с установкой его без зазора (рис. 39). В этом случае отверстие калибруют разверткой, а диаметр стержня болта выполняют с допуском, обеспечивающим беззазорную посадку. При расчете прочности данного соединения не учитывают силы трения в стыке, так как затяжка болта не контролируется. В общем случае болт можно заменить штифтом. Стержень болта рассчитывают по напряжениям среза и смятия.

Рис. 38. Болт установлен с зазором Рис. 39Болт установлен без зазора

Обычно силу трения принимают с запасом: Ff= KFr. (К –коэффициент запаса по сдвигу деталей, К = 1,3 – 1,5 при статической нагрузке, К = 1,8 – 2 при переменной нагрузке).

Как известно при затяжке болт работает на растяжение и кручение поэтому прочность болта оценивают по эквивалентному напряжению. Так как внешняя нагрузка не передается на болт, его рассчитывают только на статическую прочность по силе затяжки даже при переменной внешней нагрузке. Влияние переменной нагрузки учитываютпутем выбора повышенных значений коэффициента запаса.

Расчет болта, нагруженного поперечной силой, с установкой его без зазора (рис. 39). В этом случае отверстие калибруют разверткой, а диаметр стержня болта выполняют с допуском, обеспечивающим беззазорную посадку. При расчете прочности данного соединения не учитывают силы трения в стыке, так как затяжка болта не контролируется. В общем случае болт можно заменить штифтом. Стержень болта рассчитывают по напряжениям среза и смятия.

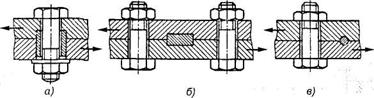

Рис. 40. Варианты конструкций, разгружающие болты от поперечной нагрузки

Рис. 40. Варианты конструкций, разгружающие болты от поперечной нагрузки

| |

Болты, установленные с зазором и без зазора

Болты, установленные с зазором и без зазора

Существуют три основных типа резьбовых соединений: 1. Основной расчетный случай. Соединение нагружено внешней продольной силой (рис. 1) . с зазором;  2. Соединение нагружено поперечной силой. Болт установлен в соединение без зазора или с небольшим натягом (рис. 2). без зазора ; 2. Соединение нагружено поперечной силой. Болт установлен в соединение без зазора или с небольшим натягом (рис. 2). без зазора ;  3. Соединение нагружено поперечной силой. Болт установлен в соединение с зазором (рис. 3); 3. Соединение нагружено поперечной силой. Болт установлен в соединение с зазором (рис. 3);

| Я |

| Критерии расчета Нагрузка меньше допускаемой σr≤[σ], [σ]=σT/s , s- нормативный коэффициент запаса прочности τc≤[τc] - критерий прочности болта на срез σсм≤[σсм] - расчет на смятие | С |

Разгрузочные приспособления– (со шпонкой; со штифтом; со втулкой(слева направо)) применяют для восприятия поперечных сил ( для уменьшения их действия на болт).

| О |

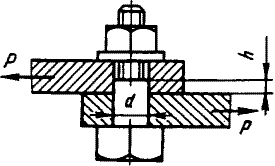

Нагрузка, перпендикулярная плоскости стыка

Этот случай является весьма распространенным (фланцевые, фундаментные и тому подобные болтовые соединения). Для большинства резьбовых изделий требуется предварительная затяжка болтов, обеспечивающая плотность соединения и отсутствие взаимных смещений деталей стыка. После предварительной затяжки под действием силы предварительной затяжки болт растягивается, а детали стыка сжимаются. Помимо силы предварительной затяжки на болт может действовать внешняя осевая сила. Типичный случай показан на рис.37, где внешняя сила создается за счет давления р. Расчет ведут по результирующей нагрузке болта.

Рис. 37. Болты крепления крышки к сосуду

Перечисленные виды резьбовых соединений относят к напряженным соединениям.

Проверочный расчет проводят по условию (9). Рассмотрим два случая расчета. При определении расчетного напряжения ар в качестве силы, растягивающей болт, принимается: Fo — осевая сила, растягивающая болт, действующая на него после предварительной затяжки и приложения к нему внешней силы F, или Fp — осевая, растягивающая болт сила при отсутствии последующей подтяжки. Осевые силы:

Рис. 37. Болты крепления крышки к сосуду

Перечисленные виды резьбовых соединений относят к напряженным соединениям.

Проверочный расчет проводят по условию (9). Рассмотрим два случая расчета. При определении расчетного напряжения ар в качестве силы, растягивающей болт, принимается: Fo — осевая сила, растягивающая болт, действующая на него после предварительной затяжки и приложения к нему внешней силы F, или Fp — осевая, растягивающая болт сила при отсутствии последующей подтяжки. Осевые силы:

(16) (16)

(17)

где К3 — коэффициент затяжки болта (для соединения без прокладок при переменной нагрузке К3 = 1,25 ÷ 2,0; для соединения с прокладками (17)

где К3 — коэффициент затяжки болта (для соединения без прокладок при переменной нагрузке К3 = 1,25 ÷ 2,0; для соединения с прокладками  ); );  — коэффициент внешней (основной) нагрузки (для соединения без прокладок — коэффициент внешней (основной) нагрузки (для соединения без прокладок  = 0,2 ÷0,3; для соединения с упругими прокладками = 0,2 ÷0,3; для соединения с упругими прокладками  = 0,4 ÷ 0,9).

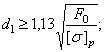

Проектировочный расчет затянутого болта с дополнительной осевой нагрузкой при отсутствии последующей затяжки: = 0,4 ÷ 0,9).

Проектировочный расчет затянутого болта с дополнительной осевой нагрузкой при отсутствии последующей затяжки:

(18) (18)

(19) (19)

| К |

| Расчет плотно – прочного фланцевого соединения Делая расчёт фланцевого соединения, приходится решать несколько задач: соединение должно быть прочным, жёстким и герметичным. | Я |

| Преимущества и недостатки резьбовых соединений Резьбовые соединения имеют ряд существенных достоинств: - высокая надёжность; - удобство сборки-разборки; - простота конструкции; - дешевизна (вследствие стандартизации); - технологичность; - возможность регулировки силы сжатия. Недостатки резьбовых соединений: - концентрация напряжений во впадинах резьбы; - низкая вибрационная стойкость (самоотвинчивание при вибрации). | С |